以“四化”管理体系降低机采井能耗的应用实践

2022-07-02张云辉大庆油田有限责任公司第四采油厂

张云辉(大庆油田有限责任公司第四采油厂)

随着油田开发进入中后期,开采成本不断上升,深入开展节能挖潜、降本增效是油田可持续发展的重要途径。因此,大多研究人员着手于抽油机井节能特性的研究及电动机、电控技术的改造,如节能电动机和电控箱等。目前节能设备的发展,虽然也取得了一定的节能效果,但在油田机采井节能治理工作的针对性、及时性上仍存在着一些不足,没有形成系统性、规模性效应[1]。为了彻底解决机采井能耗对油田开发效益的影响,积极探索构建与应用机采井目标可视化、分析精细化、措施专业化、保障统一化“四化”的能耗管理体系,明晰机采井节能工作的方式、方法,找准着眼点和落脚点,有效解决了机采井能耗高的问题,保证了节能降耗的及时性、系统性和科学性,实现了“全闭环式”的节能降耗管理新模式。

1 “四化”管理体系的研究与建立

1.1 目标可视化

为了解决节能潜力分析方法单一、界限模糊、治理针对性不强等问题,开展抽油机井能耗分区控制图的研究工作,控制图对抽油机井能耗水平进行了综合评价分析,按能耗潜力进行了区域划分,直观体现出抽油机井的能耗水平,实现可视化目标管理。

1.1.1 机采井能耗精准管理区域

利用抽油机井能耗分区控制图[2],实现优先定位具有较大能耗潜力的抽油机井,然后针对性制定节能措施,使节能措施和设备落到实处,发挥其最大作用,达到“高效、准确、合理”管理目标。同时,通过建立抽油机井动态参数仿真模型、抽油机井能耗分区控制图评价指标的优选、抽油机井能耗分区控制图分界曲线数学模型、抽油机井节能潜力区域划分等方式,进一步提高机采井节能工作效率和节能措施有效率[3-4],抽油机井能耗仿真模型示意图见图1。

图1 抽油机井能耗仿真模型示意图Fig.1 Schematic diagram of energy consumption simulation model for pumping wells

1.1.2 机采井能耗控制管理平台

目前大型采油厂机采井井数逐年增加、能耗控制难度加大,大量的能耗分析调整工作也都集中在数据的搜集整理和分析上,为提高机采井节能工作效率,研发了机采井能耗分区控制软件管理平台,实现统计分析智能化。同时,建立抽油机井能耗分区控制模板、能耗分区统计控制图两个模块,确保基础数据的准确性、真实性和有效性,抽油机井能耗控制图模板见图2。

图2 抽油机井能耗控制图模板Fig.2 Template of energy consumption control chart for pumping wells

应用抽油机井能耗分区控制图治理低系统效率井,累计应用976井次,平均系统效率由10.94%上升到21.05%,上升了10.11个百分点,低系统效率井治理措施效果统计见表1。

表1 低系统效率井治理措施效果统计Tab.1 Statistical table of treatment measures effect for low system efficiency wells

1.2 分析精细化

机采井普遍存在系统效率偏低、能耗高的问题,要提高机采井整体管理水平,提升系统效率,必须准确、系统分析影响机采系统能耗因素,提出节能降耗管理的理论依据;为此,深入开展从机采井地面设备和井下工艺两方面的管控分析,机采井系统效率影响因素见表2。

表2 系统效率影响因素分析Tab.2 Analysis of influencing factors of system efficiency

1.2.1 地面设备管控

抽油机是油田最主要能耗设备,目前采油厂机采井井数众多,耗电量约占其总耗电量的一半以上。地面设备有效功率的大小,对节约电能起着至关重要的作用,而电动机效率、抽油杆上下冲程平均载荷等因素是影响地面设备有效功率主要因素;所以,重点加强对采油方式、电动机工作特性、抽油机平衡度、减速箱、抽油机皮带、四连杆等多项内容开展管控分析,减小损失功率,为节能降耗管理提供科学的理论依据[5-6]。

1.2.2 井下工艺管控

机采井井下功率损失主要为滑动损失和原油黏滞损失,该部分功率损失是受到泵挂深度、泵径大小、泵效、原油黏度、原油物性等多种因素的影响;为此,重点开展以加强抽油泵效率、泵挂深度、沉没度、管杆柱等为内容的管控分析,为节能降耗管理提供有力的数据支撑[7]。

1.3 措施专业化

机采井系统效率是衡量抽油机性能的综合指标。为了降低机采井能耗、提高系统运行效率,从地面和地下两部分分析得出造成机采系统能耗损失的各种因素,实施“对症下药”,采取相应的对策,制定专业化节能技术治理措施,扩大成熟型节能设备的应用规模,提高节能设备所占比例[8-9]。

1.3.1 软件措施

通过查找问题、系统分析原因、厘清工作思路等环节,对影响机采井能效因素进行分系统、分类别科学梳理,确定造成机采系统能耗偏高的原因;从优化设计、下调参数、调整平衡、间抽管理、换小机型、换小电动机等方面入手,制定措施、组织实施、跟踪检查、总结效果,机采井优化流程见图3。

图3 机采井优化流程Fig.3 Flow chart of mechanical production optimization

随机发生检泵井的机采参数优化设计方案累计用于15口井。平均单井产液量由优化前24.6 t/d增加到26.1 t/d,平均单井日增产1.5 t,百米吨液耗电量、泵效、系统效率等指标预测与实测符合率分别达83.7%、85.1%、83.7%;平均单井输入功率由优化前7.02 kW降至5.38 kW,平均系统效率从20.72%提高至34.27%,平均节电率达到39.5%。

1.3.2 硬件措施

为落实油田能耗战略工作要求,实现降本增效、高效举升,加大硬治理专业化措施的技术攻关,采取更换抽油机节能电动机、永磁半直驱同步拖动装置应用、抽油机多功能调速装置应用、供直流母线群控系统应用、新型节能抽油机试验等多项硬件管理措施。

更换高启动力矩电动机和三功率电动机之后,平均装机功率由应用前的35.08 kW下降到29.11 kW,下降了17.02%;平均消耗功率由应用前的7.13 kW下降到5.93 kW,下降了16.83%,节能电动机应用效果见表3。

表3 节能电动机应用效果Tab.3 Application effect of energy conservation motors

1.4 保障统一化

机采井能耗保障管理综合影响因素多、涉及部门多、配套技术广,实现机采井节能降耗、降本增效是一项复杂而艰巨的工程。为此,创新节能管理模式,创建机采井生命周期全闭环管理体系,转变以往“部门各自为阵,节点单独运行”的模式,整合组织机构,集中优势资源效应,充分发挥技术、人才、管理潜力,秉承“立体融合,优势互补,目标统一,步调一致”的理念,实现技术、管理、保障相互融为一体。

1.4.1 统一归口管理

机采井能耗管理具有领域广泛、高复杂度和管理多样化等多种特征,同时存在多家单位深度交叉依赖的现象,比如前线与后线、经营与管理等多家单位。为了有效解决上述问题,在长时间的运行实践中,逐渐形成了将不同职能模块作为重要依托的垂直管理模式,实现跨部门、跨领域的信息有效传达、反馈,建立完善统一归口管理机制[10]。

1.4.2 一体化管理

为提升基层管控意识,将节能措施管理机构划分为工艺研究所—作业区—注采班组三个节点,分解下放措施管理内容,不断完善各节点的制度标准。同时,整合三个节点的公共要素,在统一框架下运行,最终形成目标任务分解、监督检查、总结评比一体化管理机制,各项工作更加顺畅,保障效果指标大幅提升,一体化管理流程图见图4。

图4 一体化管理流程图Fig.4 Integrated management flow chart

2 “四化”管理体系的现场应用与效果

“四化”能耗管理体系的应用实践,切实加强了机采井节能全过程“闭环式”管理,真正做到了各节点质量全面管控,将全面性、精准性贯穿于每项工作的各个环节,有效降低了机采井的能耗指标,实现传统经验管理向科学化管理转变。

1)软件措施累计应用2 669井次。措施工作量主要集中在优化设计、冲速调整、平衡率调整、间抽生产等方面,实施后年节电1 838.08×104kWh。若电价按0.637元/kWh计算,则年节约电费1 170.85万元,机采井软件措施节能效果评价见表4。

表4 机采井软件措施节能效果评价Tab.4 Evaluation of energy conservation effect of software measures for mechanical production wells

2)硬件措施累计应用729台套。措施工作量主要集中在电动机和电控箱更换上,实施后年节电541.81×104kWh,年节电费约345.11万元,机采井硬件措施节能效果评价见表5。

表5 机采井硬件措施节能效果评价Tab.5 Evaluation of energy conservation effect of hardware measures for mechanical production wells

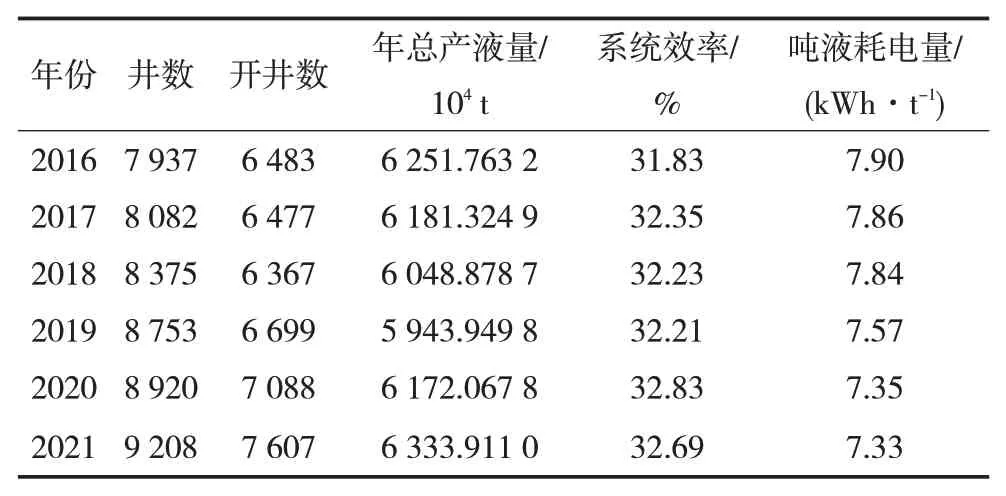

3)“四化”能耗管理体系的应用实践,将全面性、精准性贯穿于每项工作的各个环节,有效降低了机采井的能耗指标,机采井能耗情况统计见表6。

表6 机采井能耗情况统计Tab.6 Energy consumption statistics of mechanical production wells

3 结论

1)通过“四化”能耗管理体系的应用实践,研究了高效的能耗定位分析,建立了系统化的节能措施保障管理体系,实现了标准化、专业化、规范化管理,保证了油田节能工作的持续有效发展。

2)通过“四化”能耗管理体系的应用实践,让监管更加科学有效、保障更加具体到位,体现了节能管理的规范化。该“四化”管理体系是可复制、可推广的机采井能耗管理方法。