喇嘛甸油田外输气管线防冻堵技术发展方向探讨

2022-07-02王石大庆油田有限责任公司第六采油厂

王石(大庆油田有限责任公司第六采油厂)

1 天然气集输系统现状

截止2021年,全厂已建注气站1座,注采气井13口,湿气集输站库51座,干气用气站点69座。湿气均采用自压集输,伴生气随油井采出液采出后进入转油站、联合站,进行两级除油后,集中输往天然气公司进行脱烃、脱水处理。目前51座集输站库中有29座仍采用单独除油器进行脱水处理,无干燥器,脱水效果较差。外输气管道内因含有一定的水分会在低温条件下生成水合物堵塞管道或阀门[1],造成集气困难或管道冻堵,甚至会造成严重的安全事故,而清除水合物堵块需要数天乃至数周[2],严重影响生产。因此,抑制外输气管线冻堵对保障冬季安全生产具有非常重要的意义。

为防止外输湿气中较多的水分导致冬季天然气外输管线冻堵,目前采用的外输气管线冬季防冻堵方法:一是外输湿气采用放空的方式,此方法不符合环保要求;二是定期对外输湿气管线进行巡线;三是利用收发球筒加入甲醇;四是在站内外输气管线上面缠电热带,有一定的安全隐患。

2 天然气集输系统冻堵形成机理及存在问题

管道及设备中生成冻堵的条件有[3-4]:一是较高的管道或设备运行压力;二是在管道输送或者设备运行过程中温度较低;三是在管道输送或者是设备运行中的天然气的含水量要达到饱和状态。

除了以上三点必要因素之外,水合物生成还是需要一些其他的附加条件,如压力波动等[5]。

根据2020年冬季以来各站外输气运行情况分析,外输管线冻堵形成主要原因有:一是中转站设施不完善。现45座集输站库中有29座仍采用单独除油器进行脱水处理,无干燥器,脱水效果较差,导致外输气含水较高,造成冬季冻堵、集气困难的现象,严重影响生产运行;二是更换管线为黄夹克管,外输气管线与外输油管线同沟也无法保证热量有效传递;三是管道埋深不达标。

根据《大庆油田地面工程建设设计规定》Q/SY DQ0639—2015要求,湿气管线单独敷设时管顶埋深为2 100 mm,但由于外输气管线过渠、改造后外输油外输气不同沟等原因,导致在现场实际中管线埋深达不到规范要求。第六采油厂中转站外输气管线敷设情况统计见表1。

表1 第六采油厂中转站外输气管线敷设情况统计Tab.1 Statistical table of laying of gas transmission pipelines outside the transfer station of No.6 Production Plant

通常情况下破坏水合物生成条件是水合物抑制技术的核心,升高天然气输送温度或者降低天然气管道及设备压力均会影响天然气水合物的生成;除此之外,天然气内部水含量越低,压力波动越大,水合物生成越困难。

3 外输气管线防冻堵方法

3.1 热力学抑制剂

当介质中加入一种化学剂时,天然气水合物形成的平衡条件就会改变,这就是热力学抑制剂的作用机理[6]。热力学抑制剂可以使介质的相平衡曲线上移,同一混合气在加入20%的甲醇后,其生成天然气水合物的平衡曲线就由a线升高到b线,即当相同温度情况下生产水合物的压力升高,当相同压力情况下生产水合物的温度降低[7]。尤其针对东北地区的低温情况,这对于天然气的输送非常有利。混合气水合物相平衡图见图1。

图1 混合气水合物相平衡图Fig.1 Phase equilibrium diagram of mixed gas hydrate

热力学抑制是目前石油天然气工业最主要的天然气水合物防治手段,目前最主要的热力学抑制剂为甲醇和乙二醇[8]。相对来说,甲醇应用更广泛,可以用于油气混输管道和天然气管道2种系统,中转站使用的抑制剂均为甲醇,但多数转油站抑制效果不明显,仍有冻堵情况,需要进行管线放空,第六采油厂中转站外输气管线冻堵情况统计见表2,其中以站4为例:该中转站自2020年1月份开始通过投球筒加入甲醇药剂,每天加药15 kg,冬天累计加药675 kg,共耗费约1 747.6元。以此类比,冬季甲醇共耗费约20 971元。

表2 第六采油厂中转站外输气管线冻堵情况统计Tab.2 Statistical table of freezing and blocking of gas transmission pipelines outside the transfer station of No.6 Production Plant

热力学抑制剂的使用为外输气管线冬季冻堵的防治提供了一定保障,但其使用也受到越来越多的限制。热力学抑制剂的缺陷主要表现在以下2个方面:

1)热力学抑制剂的使用成本太高。热力学抑制剂的用量与油气的含水率有很大关系。油气中水含量大幅度增加,热力学抑制剂的用量也越来越大,当油气中所含水的质量分数达30%时,添加剂的成本已经超过开采原油和伴生气的收益[9]。

2)热力学抑制剂的使用受到环保方面的制约[10]。常用热力学抑制剂甲醇有一定的毒性,且对其进行分离提炼也不容易,毫无疑问会对环境造成污染;且其挥发性会对员工身体带来危害。

3.2 动力学抑制剂

为了避免热力学抑制剂的使用,国内外的研究人员一直在探索研发加入量少,抑制效果好的新型抑制剂。针对这一技术制造的抑制剂称为动力学抑制剂(KHI)。KHI主要是通过抑制或延缓水合物的生成时间来达到抑制目的。

新型动力学水合物抑制剂GHI-1对于高含硫化氢酸性气体的甲烷天然气水合物具有较好的抑制效果。现场应用时,可使清管周期由加注前的3~5天延长至15天以上,其药剂加量是同样效果下乙二醇加量的1/3。目前,该项技术已成功应用于川渝气田的天然气水合物防治工作中,效果显著[11]。

3.3 加热炉换热技术

通过调研发现,采气分公司通过利用加热炉换热技术提高外输气管线中气体的温度,从而降低气体压力,减少天然气水合物的生产,达到防治管线冻堵的目的。针对这一情况,中转站更有着得天独厚的优势。

目前中转站内正常的气系统流程为:分离缓冲游离水脱除器至天然气除油器,经流量计计量后外输至下游联合站;此外由于生产需求,掺水、热洗系统的加热装置仍在使用中,故可利用掺水系统的加热装置、或采暖系统的加热装置对外输天然气进行换热处理,充分利用加热炉余热,以提高外输气温度,并安装气体减压阀控制气体压力0.3~0.35 MPa,达到安全输送,中转站改造前、后流程对比见图2。

图2 中转站改造前、后流程对比Fig.2 Comparison on transfer station flow

3.4 余热利用技术

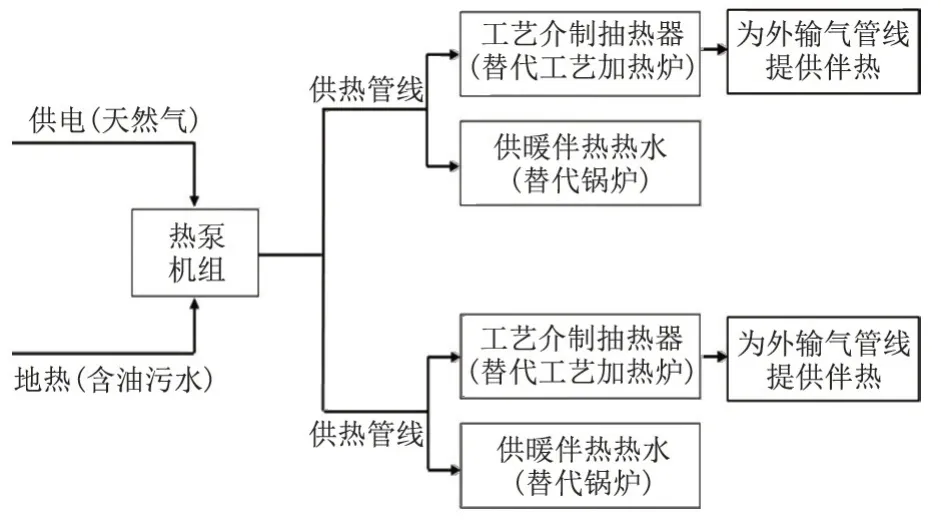

根据2022年新能源利用规划,喇嘛甸油田积极应用常规节能技术,控制地面系统能耗。喇南中东块将以3座联合站为中心,规划建设3座热泵供热站,供热范围覆盖周边站场,采用热泵技术提取含油污水低温余热,替代工艺加热炉和供暖锅炉,供生产用能。此时,则可使用换热器提供的热量在冬季为外输气管线加热,确保满足天然气输送压力。含油污水余热利用工艺技术路线见图3。

图3 含油污水余热利用工艺技术路线Fig.3 Block diagram of waste heat utilization process of oily sewage

3.5 二级布站油气集输流程

现在集输流程均为三级布站流程,即:单井来液经计量间油气计量后气液混输至中转站增压、油气分离、原油预脱水后原油及天然气分别输送至联合站进一步处理。此布局流程涉及站库数量多、设备设施多,投资大,且油气分输更易导致冬季外输气管线冻堵。

参考胜利宁海油田、吐哈丘陵油田的一级半布站流程,在依托现有技术的基础上,结合地面系统实际现状,探讨减级布站的可行性,可采用二级布站的油气混输流程。

二级布站流程可以充分利用地层能量,精简了站库布局,便于管理;还可以减少站间管线的使用,极大的减少投资,其中油气混输的方式也可解决冬季外输气管线冻堵现象。二级布站油气混输流程框图见图4。

图4 二级布站油气混输流程框图Fig.4 Block diagram of oil-gas mixed transportation flow of secondary distribution station

3.5.1 取消计量间的二级布站

该工艺单井通过采用树状、环状集油工艺,软件量油、电加热井筒清蜡,集肤伴热、井口电磁加热器工艺,转油站及脱水站工艺不变,实现二级布站。

应用此工艺可实现核减计量(阀组)间409座,相对双管工艺,节省管道。

3.5.2 取消转油站的二级布站

该工艺单井采用单管集油工艺、电加热井筒清蜡、集肤伴热、井口电磁加热器;计量间采用三相自动计量量油;取消集输半径内转油站、集输半径外设置混输增压撬;脱水站调整更换脱气设备。

应用此工艺可实现核减计量(阀组)间200座、核减转油(放水)站33座,取消转油站,实现二级布站,充分利旧已建单井管道,投资低,使用三相自动计量准确,兼顾含水化验,减少人工取样化验,远距离输送,可使用混输增压撬。

通过在3#转油站区域优化进行减级布站初探,区域内,4#转油站归属于第二作业区管理,目前辖井数量多(352口),站库运行负荷率较为合理;2#转油站运行负荷率较高,检修时超负荷运行,考虑对两站进行优化调整,3#转油站周边转油(放水)站负荷率情况见表3。

表3 3#转油站周边转油(放水)站负荷率情况Tab.3 Table of load rate of oil transfer(water discharge)stations around 3#oil transfer station

通过集输距离分析,5#转油站距离3#转油站较远,距离为1.8 km,考虑3#转油站剩余能力、周边计量间液量及距离情况,同时考虑采用单管集油工艺,选择距离3#转油站最近的3座计量间6#、7#及8#间调整进入3#转油站,3座计量间合计井数为28口。

该区域通过功能简化,实现气液混输,优化掺水、热洗系统,取消掺水泵、热洗泵。优化后3#转油站、2#转油站负荷率情况见表4,预计实现年节电132.06×104kWh,取消3#转油站掺水炉、热洗炉并降低2#转油站掺水、热洗负荷,预计实现年节气479.68×104m3,折合标煤1.244×104t/a,预计节约运行费用870.79万元。

表4 调整后负荷率情况Tab.4 Load rate after adjustment

4 抑制外输气管线冻堵的建议

天然气以其能源的清洁与优质性在支持国民经济发展、保护环境方面发挥着重要作用,冬季管线冻堵,会造成减少天然气的输量、增大管线的压差、损坏管件等危害导致严重事故,对油田稳产增长、节能降耗有重要影响;故对于外输气管线冬季防冻堵技术的研究刻不容缓。目前,针对外输气管线冬季防冻堵技术的建议主要体现在以下几个方面[11]:

1)热力学抑制剂存在成本高、污染环境等弊端,需要研制针对于高含水天然气抑制效果明显并且无污染的抑制剂。

2)结合零碳示范区将成熟的余热利用技术替代使用。

3)进一步深入分析由三级布站降为两级布站的可行性及适应性研究。

4)加快动力学抑制剂的研究。

针对目前外输气管线防冻堵技术的研究现状及其发展趋势,对外输气管线防冻堵现状提出以下两点建议:一是加强对外输气管线防冻堵情况的动态检测;二是为外输气管线安装自动调节阀,加大对外输气外输气压的调控。

5 结论与认识

为了做好油气生产和运输工作,要求我们能够对外输气管线冻堵现象进行有效的防治,但各措施在具体应用时,为保证开采和输送安全,减少外输气输送过程中能量损耗,仍然需根据现场实际情况进行深入的研究与不断的探索。通过转油站区域数字化、减级布站、新能源技术的结合应用,探索喇嘛甸油田集输系统优化新技术可行性的同时,不但实现了老油田持续稳健发展、节能降耗的生产目的,也为我厂外输气管线冻堵的防治提供了新的解决思路,为今后的优化简化积累经验、指明方向。