基于腐蚀防控的油田管道完整性技术管理体系构建与应用

2022-07-02张博文张永丰刘书孟蔡卫军马洪英

张博文 张永丰 刘书孟 蔡卫军 马洪英

1大庆油田有限责任公司第二采油厂

2中国石油青海油田质量安全环保监督中心

管道是油田生产系统的重要组成部分。近年来,随着油田开发建设年限的不断延长和管道规模的持续扩大,管道腐蚀、老化、失效问题日益突出[1]。同时,部分油田管道因敷设环境限制以及生产需要而位于环境敏感区域,一旦发生腐蚀失效将带来巨大的生命和财产损失。

为了有效控制管道失效,中国石油天然气集团公司2017 年制定并颁布《中国石油天然气股份有限公司油气田管道和站场完整性管理规定》(2017)(以下简称《规定》)要求开展管道全生命周期完整性管理工作,推动管理模式由“事后抢修”向“事前预防”转变。对比气田管网和常规油田生产实际,发现气田管网具有输送距离长、安全风险高、失效后果重、失效频率相对较小等特点,同时相关防腐技术管理措施应用较早,监督管理体系相对完善,完整性管理经验丰富[2-3];但常规油田生产管道则具备管道类别多、工艺复杂、输送介质种类多、腐蚀类型多样、穿跨越环境复杂等特点,同时技术措施和监督管理体系尚不完善,完整性管理工作处于开展初期,经验不足。由于这些不同特点,气田管道和常规油田管道需要采取差异化管理策略,建立不同的指标体系。

因此,针对大庆油田第二采油厂(以下称“萨南油田”)等老区采油厂,需要围绕《规定》中相关完整性管理要求,结合自身管道建设现状和生产运行特点,在明确管理重点的基础上,建立科学的管理体制,采取适宜的技术举措,形成并持续优化完整性管理体系,切实保障油田管道安全、平稳运行,减轻财产损失和安全环保压力。

1 管道建设现状及存在的问题

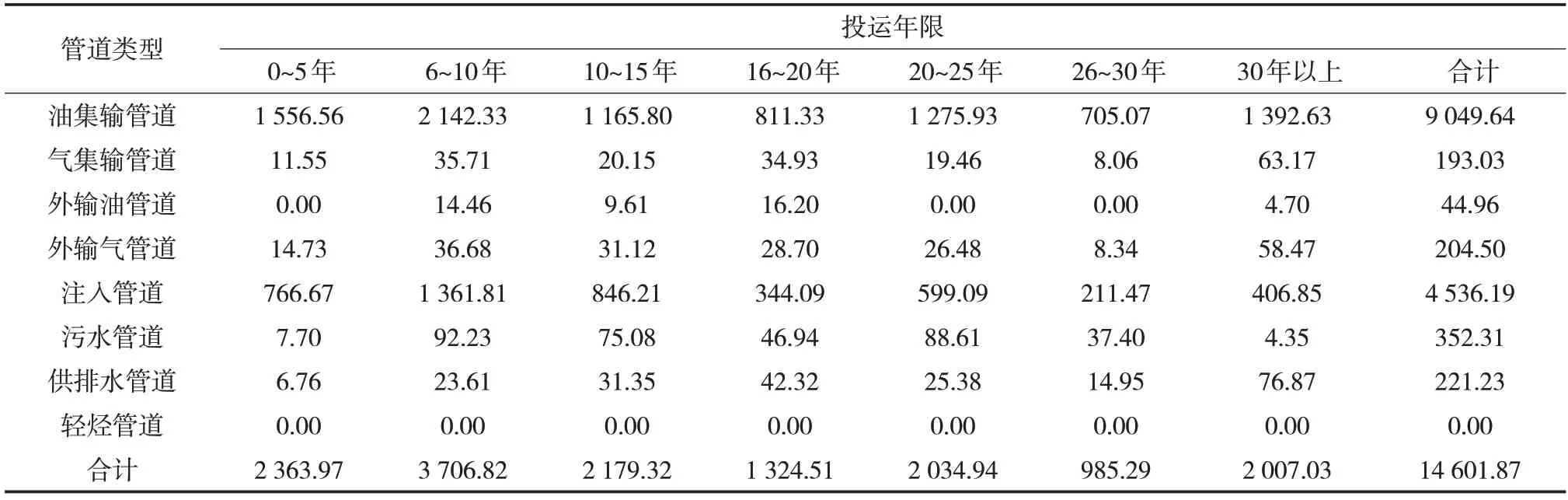

萨南油田成立于1964 年11 月,位于大庆长垣萨尔图构造南部,开发面积182.85 km2,目前已建成管道1 4601.9 km,运行年限在20 年以上管道总量为5 027.3 km,管道运行年限整体较长。管道具体运行情况见表1。

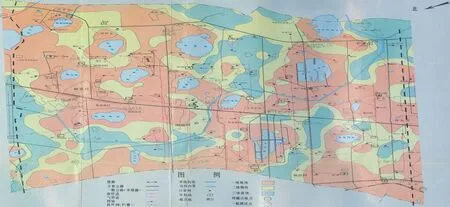

同时,由于萨南油田大部分井、站、管网地处一级强腐蚀区域,管网发生不同程度的腐蚀,加之周边作业、外力破坏等情况导致管道失效情况日益严重,严重影响安全平稳运行。土壤腐蚀性分布情况见图1。从表1可以看出:运行15年以上管道总长6 351.77 km,占萨南油田管道总量的43.5%;运行20 年以上管道总长5 027.26 km,占萨南油田管道总量的34.43%;运行25 年以上管道总长2 992.32 km,占萨南油田管道总量的20.49%;运行30 年以上管道总长2 007.03 km,占萨南油田管道总量的13.75%。

图1 萨南油田土壤腐蚀性分级图Fig.1 Soil corrosivity classification diagram of Sanan Oilfield

表1 萨南油田管道分年限统计Tab.1 Statistics of Sanan Oilfield pipeline by year km

2 管道腐蚀失效调查

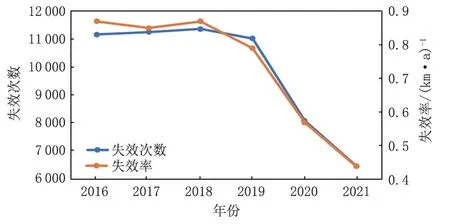

“十三五”期间,萨南油田管道失效率呈先上升后下降趋势,平均失效率达0.79 km-1a-1,远高于油田平均水平。自2019 年起,萨南油田贯彻完整性管理理念,落实各项管理举措,加强监督监管力度,初步扭转了失效率逐年上升趋势,截至2021年,实现管道失效率3 连降,全年失效率为0.44 km-1a-1。管道失效率变化趋势见图2。

图2 近年来管道失效率变化情况Fig.2 Change of pipeline failure rate in recent years

2.1 按照输送介质统计的失效情况

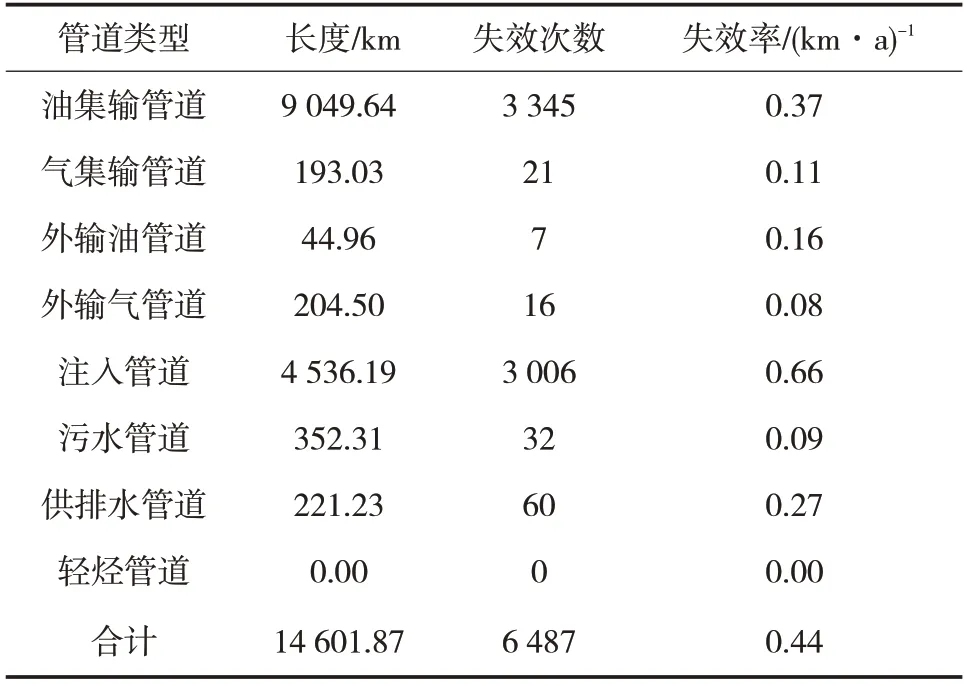

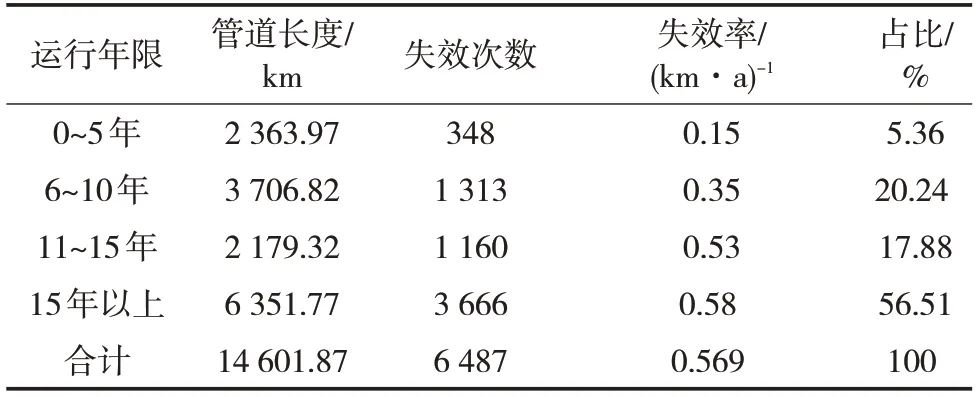

2021 年,萨南油田全年管道失效6 487 次,主要集中在油集输管道和注入管道,两种类型管道失效次数高达6 351 次,占失效总数的97.9%。其中,油集输管道失效3 345 次,占总量的51.56%;注入管道失效3 006次,占46.34%。各类型管道失效情况统计见表2。

表2 2021年各类型管道失效情况统计Tab.2 Statistics of pipeline failure of different types in 2021

2.2 按照运行年限统计的失效情况

萨南油田管道整体运行年限较长,15 年以上管道总量占比43.50%,失效占比56.51%,腐蚀老化严重,失效率随管道运行年限增长显著上升。各年限管道失效情况统计见表3。

表3 2021年各年限管道失效情况统计Tab.3 Statistis of pipeline failure of different ages in 2021

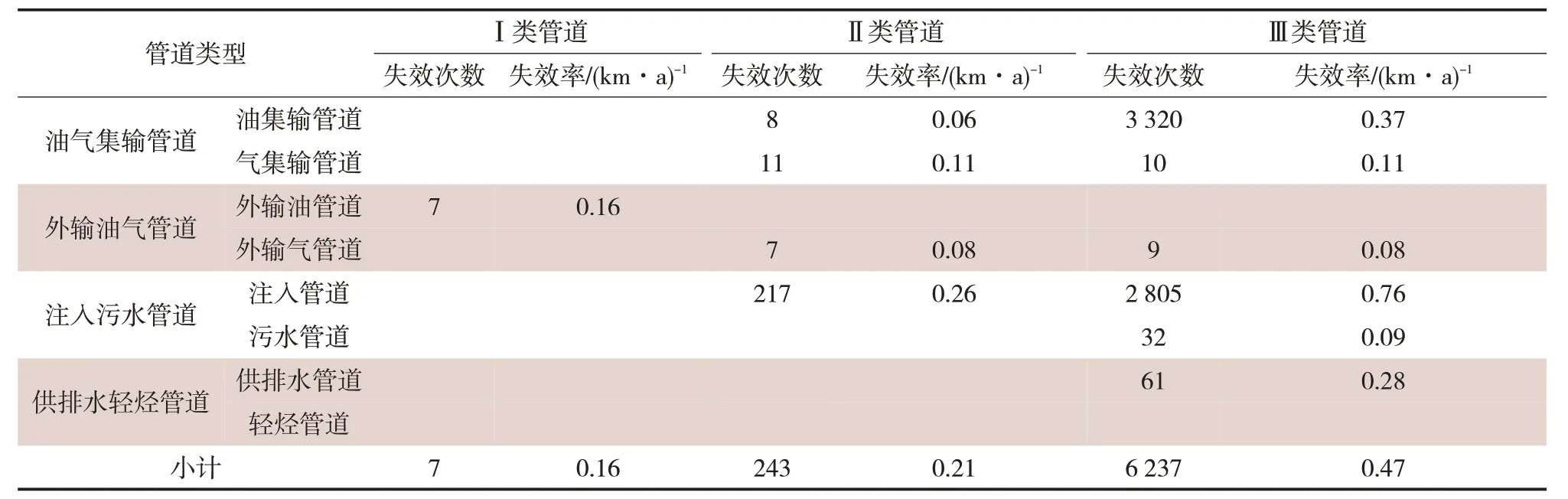

2.3 按照管道分类统计的失效情况

2021 年,Ⅰ类管道失效次数占总量的0.11%,Ⅱ类管道占3.75%,Ⅲ类管道占96.15%。其中,Ⅲ类管道中的油集输管道失效次数占该类管道失效总量的51.18%,Ⅲ类管道中的注入管道失效次数占该类管道失效总量的43.73%。各类别管道失效情况统计见表4。

表4 第二采油厂管道分类失效统计Tab.4 Statistis of pipeline failure of different classifications in No.2 Oil Production Plant

2.4 按照管道腐蚀类型统计的失效情况

2020 年金属管道腐蚀失效6 889 次,占失效总次数的85.03%,其中外腐蚀占比59.07%,内腐蚀占比40.93%;2021 年,金属管道发生腐蚀失效5 733 次,占总次数的88.38%,外腐蚀占50.88%,内腐蚀占49.12%,内腐蚀失效占比明显升高。管道内、外腐蚀失效情况统计见表5。

表5 萨南油田管道内、外腐蚀失效情况统计Tab.5 Statistis of internal and external corrosion failure of pipeline in Sanan Oilfield

3 腐蚀成因分析

3.1 外腐蚀

管道防腐保温遭破坏,水、氧、微生物等腐蚀性成分通过外护层与金属接触,一方面使得管道处于腐蚀严重的环境中,一方面进入保温层的水分造成得绝缘性能消失,阴极保护的电流流失严重,致使阴极保护效果变差甚至失效[4]。外腐蚀原理见图3。

图3 外腐蚀原理Fig.3 External corrosion mechanism

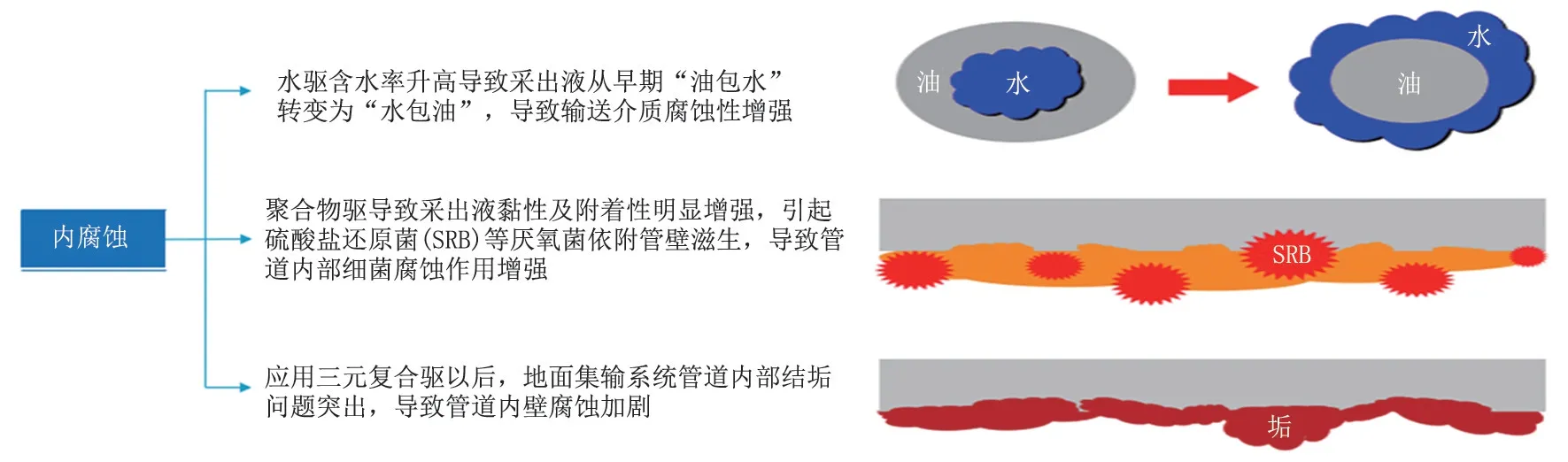

3.2 内腐蚀

萨南油田先后采用了水驱、聚合物驱、三元复合驱等多种驱油技术,管输介质对管道的腐蚀作用增强。经研究发现,腐蚀主要由氧化、细菌和结垢造成[5],3 种因素分别占总因素的69.33%、25%、5.67%。內腐蚀原理见图4。

图4 内腐蚀原理Fig.4 Internal corrosion mechanism

4 管道完整性管理体系建设

目前,大庆油田完整性管理工作已全面铺开,形成了以股份公司、油田公司相关完整性管理体系为核心的管理模式,但在实际运行过程中下属各单位管理侧重点有所不同,工作模式及系统建设不尽相同[6]。同时,油田公司明确了“十四五”期间,各采油厂管道失效率的控制目标,要求在5年内实现管道失效率全达标。鉴于当前萨南油田管道失效率仍高于油田平均水准,且距离失效率目标仍有较大差距的现状,在今后一段时间内,控制管道腐蚀失效依旧是完整性管理工作的核心。

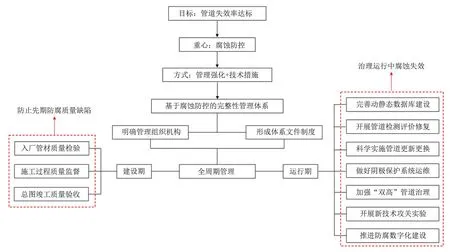

通过前期对管道腐蚀失效情况的排查和成因分析,掌握了管道腐蚀失效的基本规律和影响因素,明确了管道失效“广泛性、系统性、多样性”这一显著特征[7],需据此建立一套适宜萨南油田以“管道腐蚀防控”为核心的完整性管理体系,对管道全生命周期采取切实有效的腐蚀防控措施,保障“十四五”末管道失效率达标。萨南油田完整性管理体系架构见图5。

图5 完整性管理体系构架图Fig.5 Framework of integrity management system

4.1 管道完整性管理体系构建

4.1.1 健全组织机构,明确分工职责

实施“厂-矿-队”三级管理体系,明确职责分工,精简运转流程,落实管理责任,推动管理效率提升。其中,油田管理部负责组织贯彻落实公司级管理要求,推进、实施、生产协调工作;工艺研究所负责开展完整性相关规划、设计和科研攻关工作;生产运行部负责管道物资采购,产品质量把控;监督管理中心负责防腐工程施工组织,施工质量监督验收等工作;作业区、班组依据公司、厂级各部门完整性管理要求,落实岗位职责,充分发挥基层管理职能。

4.1.2 完善制度体系,优化工作流程

结合生产实际,完善制度体系,制定了《第二采油厂地面工程腐蚀与防护技术管理办法(试行)》,并配套编制了管理规定和实施细则,进一步明确了职责权限,突出了管理重点,细化了操作内容,为完整性管理工作实现良性循环奠定制度基础。体系文件编制情况见表6。

表6 萨南油田管道完整性管理体系文件Tab.6 Files of pipeline integrity management system of Sanan Oilfield

4.1.3 落实主体责任,强化执行落实

实施“周-月-季-年”防腐月报模式,分作业区统计管道腐蚀穿孔率、阴保系统投运率、在建防腐工程完成率等动态关键数据指标,并按照管理时间节点,做好动态跟踪、汇总分析、整改监督、定向指导、总结回顾等工作,形成“周观察、月汇总、季分析、年强化”的良性监督管理氛围,全面掌握完整性管理各项工作进展,实现动态管理。

4.2 开展的主要工作及效果

4.2.1 扛住资金压力,加大管道阴保设施更新改造力度

(1)多渠道安排管道更新项目,减少腐蚀失效“存量”。“十三五”期间,在产能、老改、安全隐患治理中安排管道类项目27项,更换管道1 587 km,总投资5.23 亿元,预计每年减少管道腐蚀失效1 562次。

(2)开展油管修旧利废,节省更新更换投资。为了节省投资,增加管道更换数量,修旧利废,利用旧油管重做防腐保温管道,年均利旧油管60 km,“十三五”期间节省投资约1 523万元。

(3)维修维护阴保设施,控制腐蚀失效“增量”。通过结余资金,生产维修等渠道恢复阴极保护设施,提高阴保系统投运率和保护电位合格率。截至目前,调试外加电流阴极保护系统70 套,完成35 座站场,49 套系统的维修恢复工作,管道腐蚀防护条件显著改善。

4.2.2 强化建设期管道完整性管理

(1)开展入厂材料质量检验,做好源头质量控制。结合国家标准、规范,制定《第二采油厂防腐质量抽样检验技术管理办法》,明确检测项目和技术标准,出具管材防腐质量抽检公报。近3年,共开展质量抽检46 批次、320.22 km。对存在质量缺陷的43.25 km管材,全部进行了质量整改,有效杜绝了问题管材入厂。

(2)开展施工期过程质量监督,保障隐蔽工程质量。严格按照技术规范,检查施工单位的施工环节及操作流程,杜绝各类违规作业发生;针对因交叉施工造成的场地破坏、阴极保护系统故障、设施损坏等问题,严格追责,有效保障施工过程工艺质量。

(3)开展竣工期质量验收审核,确保工程投产质量。针对防腐设施建设多为隐蔽工程的特点,抢先开展管道补伤补口、恒电位仪调试、牺牲阳极埋设等单项环节埋地前的施工质量验收工作。针对已埋地工程,严格比对设计图纸及施工规范,按照总图管理要求,进行坐标信息录取和现场开挖验证工作,实现了近3年防腐工程竣工验收全合格。

4.2.3 靠实运行期管道完整性管理

(1)加强双高管道管理,突出管理重点。结合萨南油田埋地管网特点,开展“双高”管道筛查,制定精准管理措施,编制“双高”管道管理方案和应急处置程序,优先开展管道更新、检测及修复工作,有效降低管道失效率,实现了“双高”管道数量逐年递减的态势,由2019 年的81 条递减为2022年的31条

(2)开展完整性检测评价及修复,延长管道使用年限。制定“管道检测评价与修复工作原则与策略”,确定完整性检测评价、外防腐层修复、管体修复技术,采取基层站队人员全程跟踪,防腐管理人员随机抽查方式,从破损点定位精准度、修复过程规范性、破损点质量后评价等方面入手,规范修复流程,提高了资金利用率。

(3)规范化管道失效治理,减少重复失效概率。按照《萨南油田埋地金属管道维修维护技术规程》,严格执行“穿孔定位→土方开挖→漏点补焊→防腐层修复→保温层修复→防护层修复→土方回填”的管道补漏施工程序,有效降低漏点处的二次穿孔,大大减轻了基层失效处理的工作量。

(4)加强阴极保护运维管理,改善腐蚀防护环境。在牺牲阳极保护方面,定期开展运行现状调查,针对存在检测桩丢失,阳极体损坏失效,电缆丢失、挖断等问题,通过专项计划进行维修恢复;在外加电流阴极保护方面,加强日常运行维护,采取“运行记录周报,阳极地床电阻季报,运行状况年查”的管理模式,实现了阴极保护率达到100%,阴极保护系统运行率达到98%以上的目标。

4.2.4 加快完整性数字化建设,提高工作效率

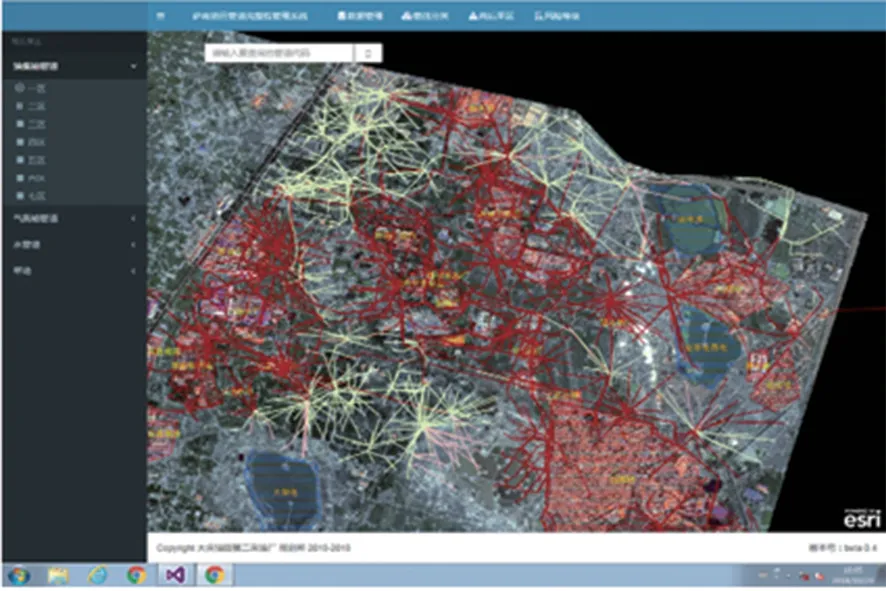

开发应用基于数据驱动的萨南油田管道完整性管理系统[8],实现管道自动分级分类,高后果区识别划分,风险评价结果可视化展示等功能,并实现A5 数据库的实时交联,可进行条件查询、数据定位、单向调取信息等,进一步提升管道动静态数据精准度。管理系统相关功能展示见图6—图8。

图6 平台系统界面Fig.6 Platform system interface

图7 高后果区管线识别Fig.7 High consequence area pipeline identification

图8 风险评价可视化展示Fig.8 Risk assessment visual display

4.2.5 全力推进无泄漏示范区建设

以大庆油田首个无泄漏示范区建设工程为依托,探索管道腐蚀治理专业模式。技术上,采取“两防两治”措施;管理上,建立工作流程和规定,形成控制管道泄漏发生的生产管理制度,全面降低示范区管道腐蚀失效风险。同时,通过示范区建设工作的深入开展,要逐步完善管网区域阴极保护技术[9-10]、管道内腐蚀直接评价技术、管道完整性检测评价与维修维护技术,并总结归纳形成无泄漏工程建设的标准做法及完整性管理技术系列,为后续油田管道腐蚀失效治理工作提供指导和借鉴。

5 结论

面对完整性管理工作的新形势、新要求,老区采油厂要持续推进管理体系优化,充分认识到以下几点:

(1)精细体系制度建设,是传递完整性管理理念,落实各项主体工作的前提。要注重顶层设计与驱动,构建三级管理体系,明确各部门职责分工,编制、完善完整性管理各环节规章制度,层层传递任务压力,扎实推进各项工作,确保管道完整性管理工作有据可依、有章可循、责任落实,执行有力。

(2)严抓建设期工程管理,是控制先期防腐缺陷,保障隐蔽施工质量的关键。针对建设期完整性管理工作,要严格把控入厂材料质检、施工过程质量监督、总图管理竣工验收等环节工艺,切实避免先期材料及施工缺陷,有效保障防腐隐蔽工程质量

(3)优化运行期工作管理,是延长管道使用寿命,实现降风险控投资的核心。针对运行期完整性管理工作,要围绕“降风险、控投资”这一管理核心,制定各项工作总体思路及原则,制定管理方案,优选适宜技术,做好阴极保护系统维修维护,加强“双高”管道管控和管道完整性检测评价及修复工作,以持续降低腐蚀失效引起的安全环保风险和成本投资。

(4)推动数字化建设进程,是突破人员技术局限,提升工作效率的有效途径。要围绕管道腐蚀与防护现存的主要问题,开展数字化技术攻关,通过CAD 图形数据库、ARCGIS 系统和A5 2.0 数据库等数字化平台相结合,提升管道数据统计、风险评价、高后果区识别、动态结果展示等方面工作效率和准确性,最终实现减员增效,增强完整性管理时效性的目标。