零散伴生气回收及电加热集输节电措施探讨

2022-07-02栾晓堃

栾晓堃

大庆油田有限责任公司第九采油厂

国家陆续出台了系列节能减排措施,明确规定了油气生产企业的能耗水平、污染排放能力,生产加工企业更是投入了大量资源,进行清洁化技术方案体系的创设,旨在依托各类技术,对油气集输系统等原有的设备模块定向升级,将污染物的排放规模、能量损耗体量控制在合理区间范围内。大庆外围油田某采油厂范围内各站场主要供气气源由油田伴生气、气田气或老区返输气组成。随着外围油田深入开发,零散区块不断开采,部分区块受气油比变化、冬夏季用气不平衡、距离天然气处理厂远等因素的影响,仍然存在伴生气放空的问题。部分新建无依托的区块采用电加热集油系统,造成了电加热耗电所占比例逐年升高,能耗上升越来越快。所以,有必要对天然气放空原因进行综合分析,对电加热能耗高的问题进行治理。

1 集输能耗及存在的问题

1.1 能耗现状

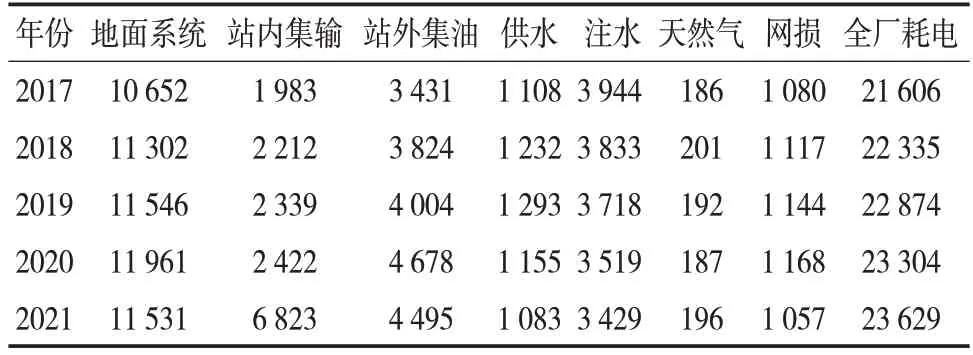

截至2021年底,某厂共耗天然气8 015×104m3,主要涉及掺水、外输等部分;总耗电23 629×104kWh,地面系统耗电11 531×104kWh,其中:集输系统耗电11 318×104kWh,占地面系统耗电59.17%。该厂近5 年耗电情况统计见表1,近5 年耗气情况统计见表2。

表1 某厂近5年耗电情况统计Tab.1 Statistics of electricity consumption of the plant in the last 5 years 104 kWh

表2 某厂近5年耗气情况统计Tab.2 Statistics of gas consumption of the plant in the last 5 years 104 m3

1.2 天然气富余但利用难

龙A 联为某厂北部油田的枢纽站,接收16 座转油站来液,气富余问题如下:

(1)新建外扩区块站场多。新建3 座转油站,共涉及塔B转、塔C转及龙C转,伴生气除自耗外均存在富余,合计富余1.17×104~5.7×104m3/d。

(2)轻烃站停运气无法外输。2020年9月,龙A轻烃站因资质问题停运后,龙A转自产伴生气富余约0.04×104~0.85×104m3/d。

(3)新能源节气效果明显。龙A联地区新能源项目正在施工准备阶段,预计实施后,可富余伴生气约0.05×104~0.6×104m3/d。

1.3 伴生气零散且收集难

全厂已建设各类拉油点91 座,呈点状式分布于8 个作业区管辖范围内,具有“井少站远无依托”的特点。根据油井日产量统计与油气比折算,所产伴生气除自耗外,仍有71 个拉油点存在富余伴生气,合计约3.2×104m3/d,由于集气管网不完善,富余伴生气不能收集利用而浪费。伴生气富余量在1 000 m3/d以上的拉油点有6个,500~1 000 m3/d的有20 个,小于500 m3/d 的有45 个。整体呈现区块分散、气量少的特点,回收效益差。

1.4 耗电占比高且控制难

目前集输系统已建成各类机泵399台,其功率为12 690 kW;集油用电加热设备功率为13 769 kW。2021年,电加热集输耗电4 495×104kWh,占地面系统总耗电的38.98%,且电加热设备功率逐年上升,所占比例逐年增加。

2 富余伴生气回收措施

针对龙A联地区站场伴生气富余情况,通过调整供气、完善区域管网的方式,治理伴生气放空环保隐患。

2.1 龙A联地区富余气治理方式

(1)调整燃气电站供气方式,充分消耗富余气。针对龙A联富余伴生气无收集的问题,该厂在2017年开始调整燃气发电供气工艺,将龙A联富余伴生气外输至燃气电站。发电机组运行一段时间其拉缸损坏[1],主要存在两方面问题:当只用湿气时,由于伴生气压力与流量不稳,发电机组无法适应;当干、湿气混用时,由于二者温度不同,混合后造成供气管道积液严重,影响机组运行。

针对初次调整燃气发电机组供气方式存在的问题,对龙A联站内现有工艺进行了扩建改造,将伴生气与计量调压后的干气混合后再进行分离过滤,同时控制伴生气压力稍高于干气压力,确保伴生气优先使用,既消除了气中携液,又保证了燃气发电机组气源稳定。

(2)完善局部地区集气管网,建设轻烃回收站。针对龙A联周边站场伴生气富余的问题,新建混输管道及集气管道,将富余气统一集中回收。同时由于站场所产伴生气较富余,其C3及以上含量高,因此在原龙A轻烃站位置重建轻烃回收站,将富余伴生气集输至轻烃站后集中增压拔烃,再进入干气管网。站场伴生气组分情况统计见表3。

表3 站场伴生气组分情况统计Tab.3 Component statistics of station associated gas

新建轻烃站规模为6×104m3/d,采用低压浅冷轻烃回收工艺。建成后龙A 联地区预计10 年可外输干气0.7×108m3,回收轻烃1.11×104t。回收富余伴生气,缓解了该厂用气压力,周边站场全部使用干气,降低了燃烧器的故障率;同时提高了天然气附加值,实现经济效益最大化[2]。

2.2 零散区块富余气治理方式

该厂零散区块存在“井少站远无依托”、伴生气无法外输的问题,为了完善零散气回收治理工艺,针对零散气回收再利用进行了探索。

2.2.1 试验拉油区块橇装燃气发电适应性

结合原油产量、气油比、用电负荷等参数,2019 年率先在塔A、B 单井和塔A 区块进行了试验,分别建设100 kW、400 kW 燃气发电机组各1台[3]。

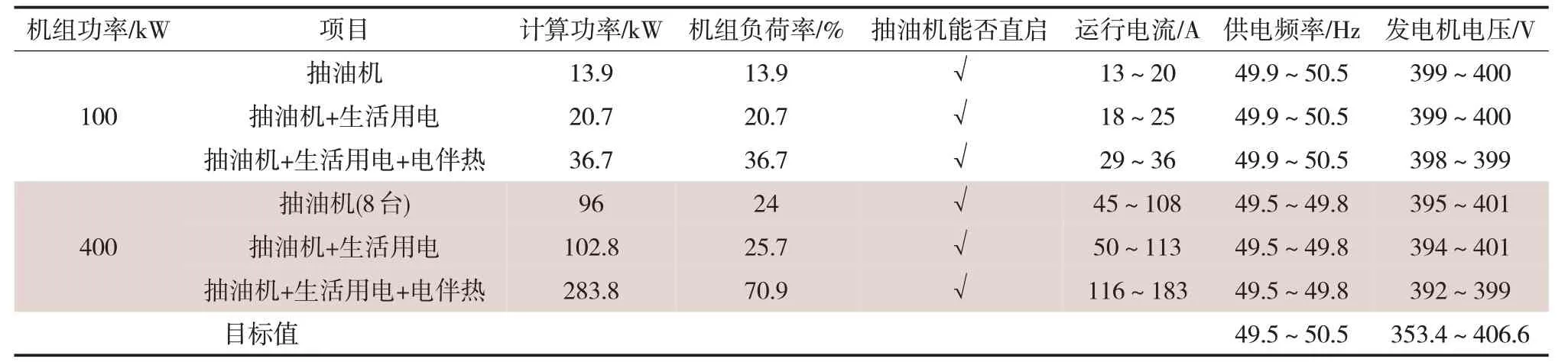

(1)负荷变化时机组运行情况。机组发电供抽油机、电加热设备和生活使用。经有序投切测试,机组负荷率介于13.9%~70.9%,供电电压为380 V±26 V,供电频率为50 Hz±0.5 Hz 时,电能质量合格。负荷变化时机组运行参数监测见表4。

表4 负荷变化时机组运行参数监测Tab.4 Monitoring of unit operation parameters when load changes

(2)高温和冬季环境下机组运行情况。2 台机组仅在环境温度为-14~33 ℃时,运行时率大于98%,环境温度低于-14 ℃时停运。温度变化时机组运行参数监测见表5。

表5 温度变化时机组运行参数监测Tab.5 Monitoring of unit operating parameters when temperature changes

从2 台机组约1 年的运行来看,初期制定指标基本完成,但也伴随较多问题,主要表现为:气量不稳定,伴生气简易处理后含水、含烃量高,设备故障多,现场需专业人员管理等。

2.2.2 组网合并,实现天然气“应集尽集”

在新建产能项目中与已建拉油点统筹考虑,掺水流程与电加热流程相结合,拉油点所带油井挂接进入站场,开式流程转为密闭集输,有效减少VOCs排放,实现天然气“应集尽集”。

2020—2021 年,在龙AB 二期及塔AB 外扩产能建设中,将周边5个拉油点挂接进入已建塔B转和拟建的塔C 转,预计可减少天然气排放1.15×104m3/d。

将重点开展全厂范围内拉油点放空隐患治理,通过新建电加热管道及混输阀组间等,延长集油半径,改拉油为密闭集输,预计可减少拉油点35个,减少“九合一”装置80台,日回收气量1.39×104m3,减少放空0.93×104m3。按照平均拉运距离30 km计算,年可减少拉运费用约237万元。

2.2.3 开展零散气回收调研,明确治理思路

针对拉油点富余气量少而散的特点,通过技术调研,初步拟定了一套适合该厂拉油点富余伴生气回收工艺。采用“压缩+槽车+拉运至轻烃站”工艺,拉油点多功能储油装置后设压缩储存装置,天然气借助压缩机加压后进入脱水装置,利用加气柱储存于太缩天然气(CNG)槽车内,通过CNG 槽车循环拉运,实现零散天然气运送至集中卸气点。

(1)储运技术的确定。天然气储运技术主要包括天然气管道输送、液化天然气储运、CNG 储运、吸附天然气(ANG)储运、天然气水合物储运等[4]。对比CNG 与ANG 技术,考虑到ANG 技术暂未推广,而常用CNG压力为20 MPa[5],风险高;结合拉运时间,优化CNG压力为4 MPa。不同压缩技术对比见表6。

表6 不同压缩技术对比Tab.6 Comparison of different compression techniques

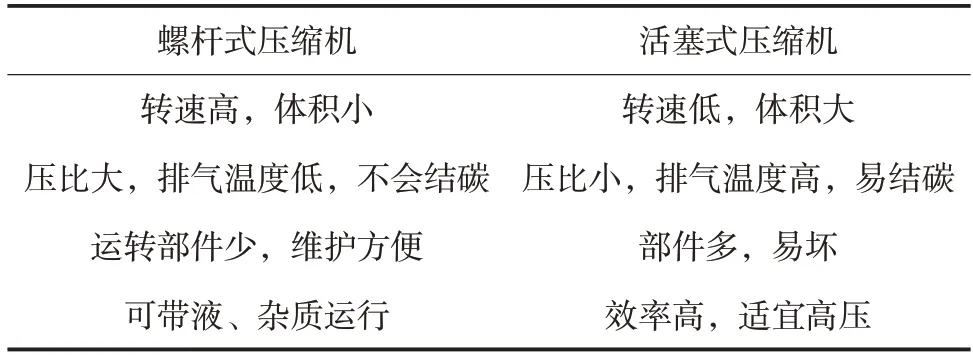

(2)压缩机的选用。根据回收气量、储气罐容量、运行方式及压缩机选型对比,优选螺杆式压缩机,一级即可增压至4.0 MPa[6]。不同类型压缩机对比见表7。

表7 不同类型压缩机对比Tab.7 Comparison of different types of compressors

(3)脱水装置的选用。通过对比三甘醇脱水、分子筛脱水、氯化钙脱水工艺,优选费用低的氯化钙脱水装置。虽然其露点降不稳定,且无法再生,但考虑到零散气地区偏远、回收效益差的现状,可以满足生产需求[7]。

通过前期调研,适合该厂的零散气回收工艺模式为:螺杆压缩+Cacl2脱水+CNG 槽车拉运。为便于拉运和拆卸安装,设备采用橇装式。

3 集输系统节电措施

3.1 优化设计参数

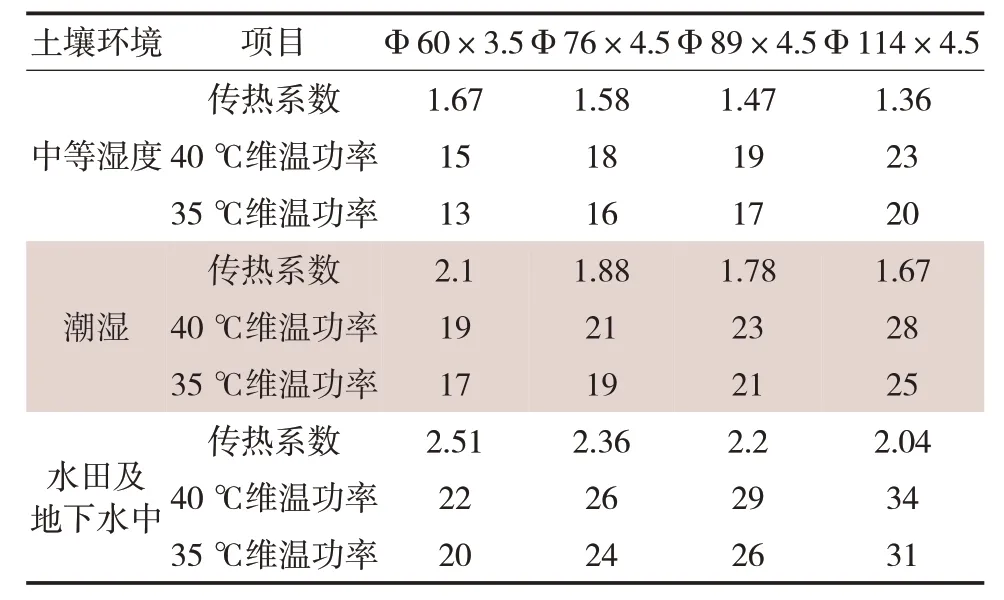

依据《油田油气集输设计技术手册》中管道维温计算公式,即q=KπD()ta-t0,可计算出每米管道散热量。式中K值查询GB 50350—2015《油田油气集输设计规范》附录E,t0为集油管道1.0 m处的地温(2 月份的温度)。按照该厂常用电加热维温所需温度分别对每米管道散热量进行计算。由计算可知,部分电加热维温功率可以由原设计30 W/m 调整为20 W/m。35 ℃和40 ℃时管道维温功率计算见表8。

表8 35 ℃和40 ℃时管道维温功率计算Tab.8 Power calculation of pipeline temperature maintenance with 35 ℃and 40 ℃ W/m

3.2 推广时控温控组合方式

(1)由于温度控制受温控箱安装位置影响较大,部分温控箱安装于电加热管始端,温控调节具有一定的延迟性。另外,由于温度探头与管道捆绑,施工质量影响测量准确性,且为敏感元件,损坏比例高[8]。根据已建区块运行情况统计,电加热温控箱及其探头损坏占比超过50%,因此探索一种新的控制方式:在管线里加1 个“闹钟”,用时间控制加热,通过控制箱内接触器的闭合与断开,实现电加热温控箱定时工作,定时关闭;同时温控装置串联在电路中,这样既解决了温控方式中测量准确性和实时性受影响的弊端,又达到了双重节能的效果。该厂率先在敖N 油田进行时控温控组合应用[9],按照3 种间歇加热制度设定加热时间。此时控温控组合方式已陆续推广至全厂电加热温控箱,目前已改造245个温控箱,其加热功率达5120kW。

3.3 深挖节电潜力

(1)调节电加热管道设定温度。严格执行管理部门制定的《地面低温集输方案》,在满足生产的情况下,以末端井回油压力小于或等于1.0 MPa 为判别条件,调低电加热管道设定温度。截至2021年10月份全厂已实施电加热低温集输井数402口。

(2)动态管理井口电加热器。根据室外温度与地层温度变化关系曲线,推行全厂季节性停运井口电加热器[10]。2021年6月、10月间隔运行部分井口电加热器,7~9月停运全部电加热器。2021年已停电加热器328台。2021年敖N油田再次试验延长电加热器停运时间,由4—9 月调整为3—11 月停运,同时拆除了42 台井口电加热器,采用外缠电热带直管段代替。

(3)关停低效设备管网。在敖N一转站外系统中,关8口高含水油井,停运3条电加热支线2 km;关10 口低产油井(日产油量小于或等于0.3 t,月生产天数小于3 天),停运5 条电加热支线4.2 km;合计停运电加热管线6.2 km,总加热功率124 kW;停运电加热器11台,总功率50 kW。

在G83 集油系统中,关7 口渗析油井,停运3条电加热支线2.7 km,总加热功率52 kW;停运电加热器6台,总功率30 kW。

通过采取以上3项节电措施,2021年该厂电加热集输节能降耗取得了较好的效果,在油井总数、总产液量、电加热设备均增加的前提下,电加热集输用电量比去年同期降低347×104kWh。

4 结论

外围采油厂管辖面积大、区块分布散,在天然气“应集尽集”、电加热节能降耗等方面不断探索,取得了一定效果,由此得出:

(1)依托产能建设优化设计,加强气放空隐患治理,尽量将已建拉油点纳入集输系统,可有效减少VOCs排放,实现天然气“多集气”和“应集尽集”。

(2)零散区块天然气余量少,收集效益差,需要持续探索更为经济的回收利用方式。

(3)在龙H地区建设轻烃站,既能保证富余天然气增压回收,又能将其附属轻烃效益最大化。

(4)电加热集输工艺的应用,虽然使地面集油工艺进一步简化,但其运行及维修费用却越来越高;因此,需要从设计阶段入手,优化电加热功率,在管理方面细化,深挖节电降耗潜力。