储氢长管拖车隧道燃爆事故演化机理研究1)

2022-07-02时婷婷张思琪褚樾炜

时婷婷 汪 侃 张思琪 褚樾炜

*(国家电投集团科学技术研究院有限公司, 北京 102209)

†(上海海事大学海洋科学与工程学院, 上海 201306)

**(国际商务区投资建设有限公司市政部, 浙江嘉兴 314001)

《氢能产业发展中长期规划(2021—2035年)》明确指出氢能是实现绿色低碳发展的重要载体,并要求在大力发展氢能制备、储运和使用时坚持安全为先。当前,氢能在运输方式上以长管拖车、液氢槽车/船和管道运输等协同发展[1]。而在短距离城市运输时,储氢长管拖车是最普遍采用的运输方式[2]。储氢长管拖车在运输期间途经公路特殊路段(如隧道)时,极易因驾驶员、车辆及环境等因素影响发生交通事故。高压氢气属易燃易爆介质,一旦长管拖车在隧道内发生泄漏,将诱发火灾爆炸等衍生灾害,造成隧道结构破坏、群死群伤等严重后果[3-4]。基于储氢长管拖车在隧道内发生泄漏燃爆事故及其毁伤效应的特殊性,针对此类事故的形成机理和演化过程开展研究十分必要。

目前,高压储氢的城市道路运输装备以长管拖车为主,市场占有量超过80%。就储运氢能的高压装备和设施而言,针对其事故风险程度、事故演化特征和事故区域形成的危害特点的研究广泛受到关注[5-8]。Camila等[9]提出液氢泄漏事故链模型,有效分析了液氢储运设备在不同场景中的风险因素,并改进了传统失效模式和影响分析法。Yoo等[10]对储氢装备发生泄漏事故的风险等级及事故结果进行了定量风险分析,研究显示液氢运输车在运输时发生泄漏事故是其中最易导致灾难性的结果事件。Mair等[11]对氢能在道路运输过程中运输装备的失效部件和失效概率进行定量计算,提出了新的氢能道路运输安全管理方案。由于数值模拟工具在近几十年事故分析中的卓越表现,数值模拟成为氢能储运安全性基础研究中采用的重要方法[12-13]。赵康等[14]利用CFD软件模拟了受限空间内液氢泄漏扩散,研究显示环境风力条件的提升会增大氢气泄漏区域面积,从而增加氢气爆炸的危害范围。Yamada等[15]通过模拟发现氢气在高压氢能装备泄漏时的自燃特性,研究阐释了自燃演化和内在机理,并预测了不同工况下的点火位置变化。王振华等[16]基于Abel-Nobel状态方程、火焰模型和辐射模型构建了高压氢气泄漏喷射火过程预测模型,Xie等[17]进一步讨论了氢气在具备纵向通风条件下的隧道内形成喷射火后的毁伤效应,研究发现通风因子极大影响温度分层现象。Zhang等[18]通过模拟与实验研究高压氢气在出口形状不同场景中的事故性泄漏和爆炸效应,对比分析了爆炸冲击波的演化特征。通过对研究现状的分析表明,高压储氢长管拖车在储运过程中发生事故具有特殊性,高压储存氢气较其他介质的泄漏速率更快,更易在受限空间内形成积聚,从而存在更大火灾及爆炸潜在威胁。然而,目前针对此类氢能装备在城市隧道路段发生事故后的演化过程探究尚不足以支撑氢能安全应急保障。

基于此,本文运用高精度事故模拟软件FLACS对储氢长管拖车在城市公路隧道内泄漏、燃爆等事故演化过程开展研究。首先,通过FLACS构建三维模型真实还原事故场景,模拟储氢长管拖车在隧道内发生泄漏的过程,进而获得氢气在隧道内泄漏的特征。其次,通过FLACS模拟获得储氢长管拖车在隧道内发生燃爆事故的演化过程,同时阐明演化机理。在此基础上,本文探讨了氢气在隧道内燃爆特征参数的演化规律和影响因素,根据毁伤准则阐明储氢长管拖车燃爆事故对人员、隧道结构及环境的危害等级。

1 数值模型的建立

1.1 物理模型与测点布置

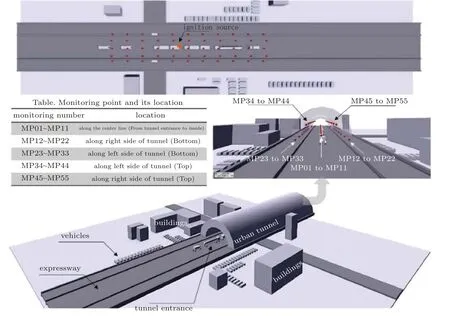

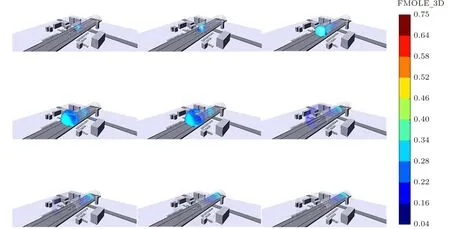

本研究的物理模型及场景基于某事故现场确定,包括城市隧道、储氢长管拖车、周围建筑物、其他车辆等事故现场涉及元素。利用DIFFUSE模型来模拟储氢长管拖车发生的氢气泄漏动态过程,该过程的物质设置为Hydrogen,其组分根据储氢长管拖车真实载运状况设定。模型在事故发生区域内采用局部网格加密,隧道外部开放空间逐渐形成网格稀疏。本研究假定事故场景为储氢长管拖车在隧道内受到后方车辆的追尾导致罐体阀门损坏,随后发生氢气泄漏和扩散,由于电气短路形成电火花随即引爆长管拖车的储氢罐体。整个事故过程发生在隧道入口附近区域,因而由于氢气爆炸形成的毁伤效应不仅会作用于隧道内砌体结构,同时也作用于隧道外侧的建筑环境。根据研究所需,在三维模型中共设置55个基本监测点。基本监测点将在模拟结果中输出对应区域的氢气浓度、爆炸压力、火焰温度等与事故参数相关的数据。基本监测点布设呈水平排布,共5排,每一排监测点之间间隔10 m,每排监测点按编号大小依次由隧道外侧向隧道内部布设。其中,监测点01~11代表沿隧道中心向内布设,距地高度与储氢长管拖车一致。监测点12~22、监测点23~33分别沿着隧道左右两侧排布,与地面高度一致;监测点34~44、监测点45~55分别沿着隧道两侧顶部。详细模型构建形式与监测点布设方式如图1所示。

图1 储氢长管拖车隧道事故三维模型示意图Fig. 1 3D model diagram of hydrogen long-tube trailer accident in tunnel

1.2 控制方程

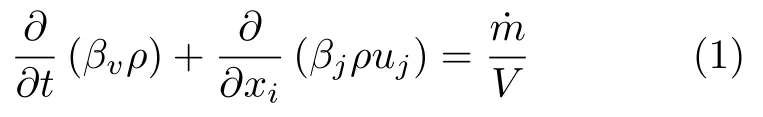

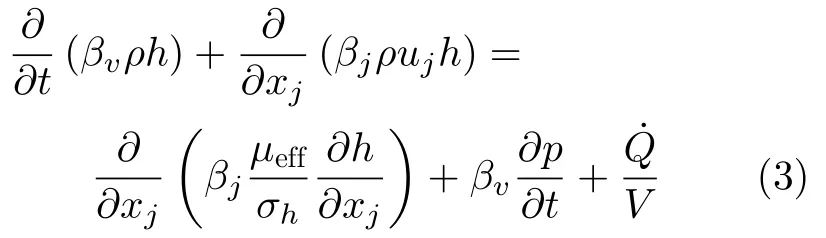

FLACS数值模拟的基础为流体动力学基本控制方程,包括连续性方程、动量方程和能量方程。方程描述了FLACS-CFD中可压缩流体流动的数值模型,其中质量控制方程为

式中,t为时间,s;x为空间坐标,无量纲;u为流动速度,m/s;v和j为坐标方向;β为求解变量(即密度、动量、能量、组分等);ρ为流体密度,kg/m3;V为流体体积,m3;m为质量流量,kg/s。

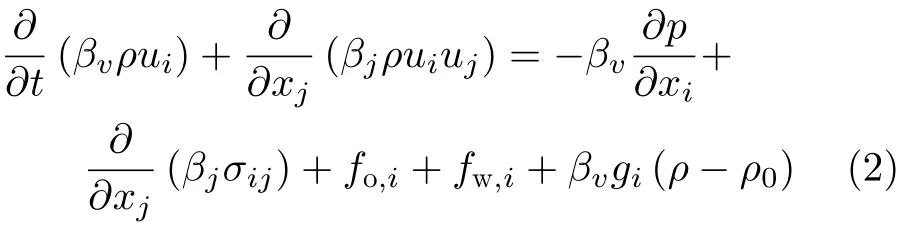

动量控制方程为

式中,p为压力,Pa;σij为压力张量,无量纲;gi为重力加速度矢量,m/s2;ρ0为初始压力下的流体密度,kg/m3;fw, i为由壁面引起的流体流动阻力,J/kg;fo,i为由网格中障碍物引起的流体流动阻力,J/kg。

通过热流密度和温度梯度之间的线性关系,可充分描述温度梯度下的分子输运率,因而描述焓的输运控制方程为

式中,h为焓,J;Q为单位体积的内热源,W;σh为总焓输运方程中的普朗特–施密特系数,无量纲。

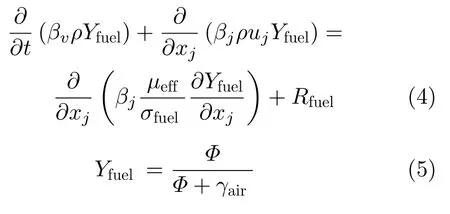

氢气质量组分的输运控制方程为

式中,σfuel为氢气输运方程中的普朗特–施密特系数,无量纲;γair为理论空燃比,无量纲;Φ为氢气的化学当量比;Yfuel为氢气的质量分数;Rfuel为氢气的化学反应速率,kg/(m3·s);µeff为有效黏度

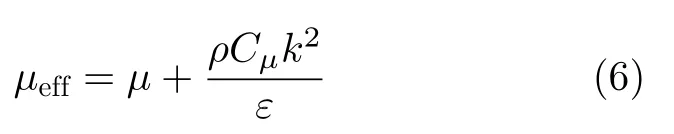

式中,Cµ为经验系数,通常取值为0.09;k为湍流能,J;ε为耗散率,无量纲;µ为湍流黏度(涡流黏度)。

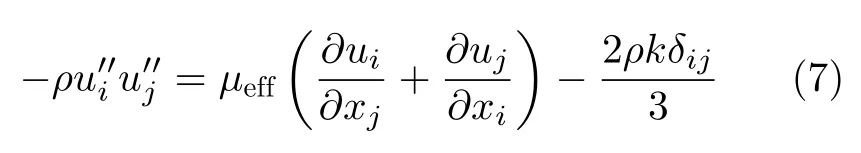

对于湍流的模拟采用k–ε模型和标准壁面函数。其中,k–ε模型作为一种涡黏度模型,包含两个附加的输运控制方程。一个用于湍流脉动动能k,另一个用于湍流脉动动能耗散率ε。湍流脉动会产生一个附加应力,计算时需将其与时均应变率关联[19]。同时,基于Boussinesq的假设,有

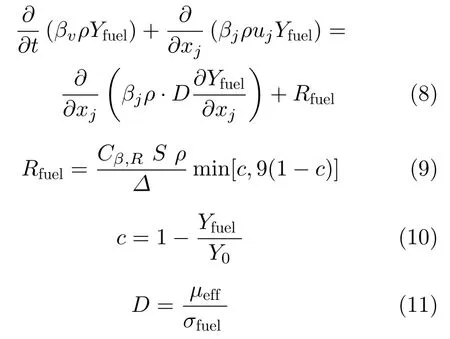

本模型中所采用的预混湍流燃烧模型将湍流火焰的传播速度表示为湍流燃烧速度,由数值火焰区扩散速率和反应速率计算获得。为此,需对质量分数守恒方程中的扩散系数和源项进行建模。火焰模型定义燃烧的标准和跨越数值火焰区反应速率的空间分布,其控制方程为

式中,D为FLACS火焰模型中定义的扩散因子;Cβ,R为模型常数;S为燃烧速度,依赖于实时流动状态;Δ为与网格大小相关的常量;c为过程变量;Y0为初始控制体中的可燃介质质量组分。

1.3 初始及边界条件

本模拟设定事故区域的储氢长管拖车每个储氢瓶长度为10 m,直径为0.5 m。储氢瓶总数9个,工作压力为20 MPa,总充装氢气3 500 Nm3。拖车内介质(氢气)的物性参数:密度为0.089 kg/m3,临界温度为零下239.9℃,临界压力为1.313 MPa,汽化热为305 kJ/kg,比热比为1.4,热值为140 MJ/kg,爆炸极限为4%~75%。本次事故模拟设定环境温度为20℃,平均湿度设定为81%,大气稳定度C。环境平均风速设置为3.5 m/s,氢气泄漏方向的边界条件为“WIND”,其余方向为“Plane-Wave”。初始湍流强度设为0.1,湍流长度尺度0.01 m。事故泄漏源位置位于长管拖车阀门处,泄漏源直径设定为100 mm,泄漏初始状态为气/液两相。点火源设定在储氢长管拖车后方车辆车头,模拟真实事故中车辆因追尾导致位于发动机正极多股铜芯线绝缘层破损,进而导致导线与输油泵输油管管头空心螺栓发生电气短路而形成电火花。

2 结果与分析

2.1 储氢长管拖车隧道内外泄漏扩散规律

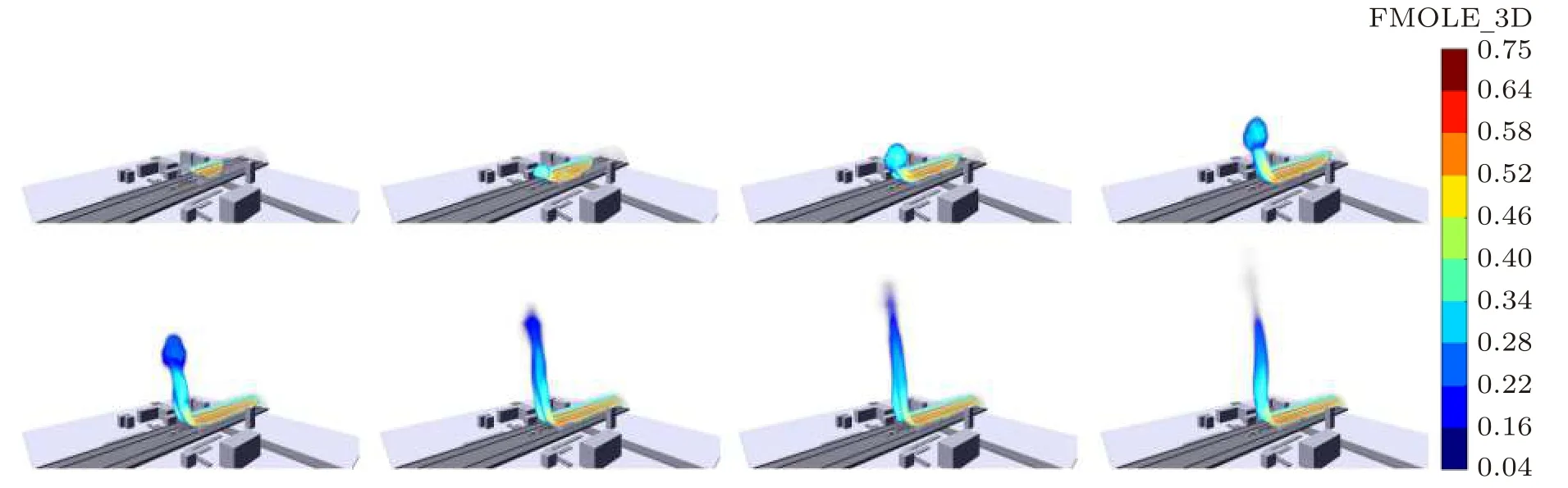

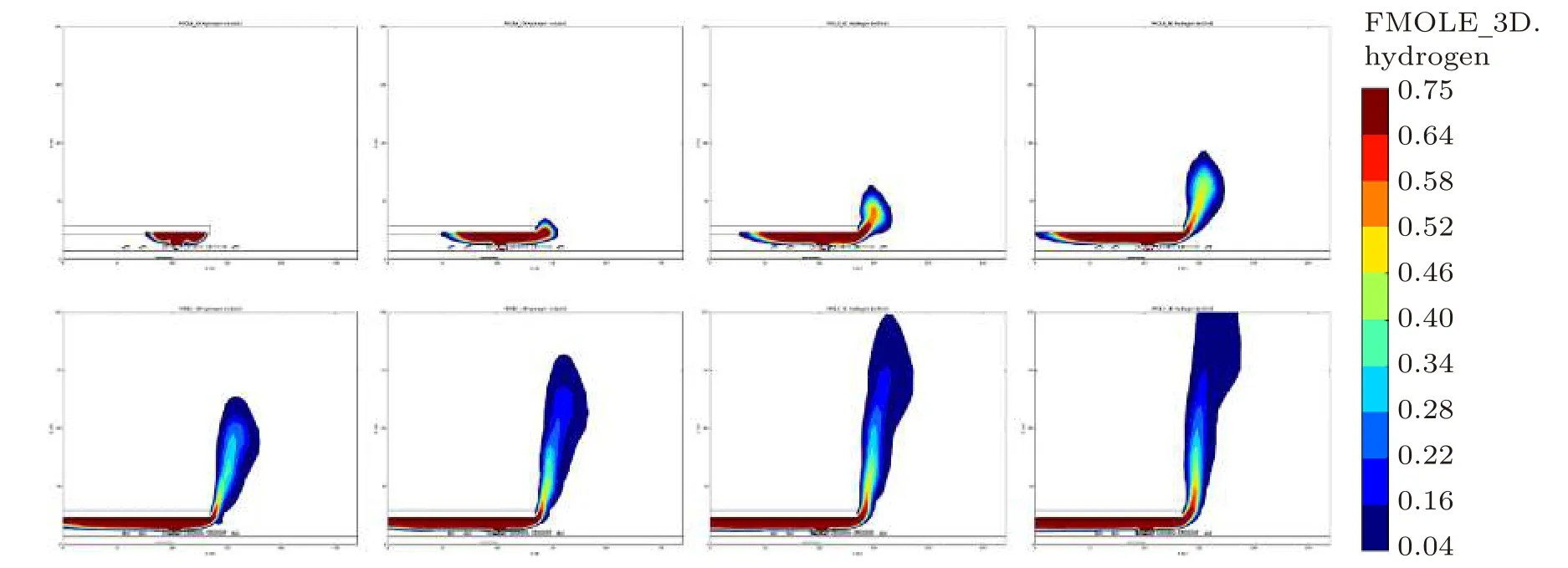

模拟场景中的风场达到稳定状态,故设定储氢长管拖车的一个气瓶在模拟开始后1 s发生泄漏,泄漏时长设定为20 s。图2为储氢长管拖车氢气泄漏扩散区域的三维云图,图中显示氢气从长管拖车气瓶泄漏后,一部分由于风力作用向隧道内部扩散,另一部分在靠近事故发生位置的开放空间内扩散。由于在隧道内部扩散速度与环境风速存在正相关,且模拟事故中风力条件为1~2级,因而在氢气向隧道内部扩散的初期阶段速度相对较慢。当泄漏发生20 s以后,氢气逐渐充满整个隧道顶部空间,该区域存在极高的爆炸危险性。位于隧道底部的监测点显示氢气浓度非常低,未达到氢气爆炸极限浓度。氢气从隧道口扩散开后,由于氢气密度较低,几乎无法快速向左右两侧空间蔓延,因而始终呈现竖向扩散。同时,泄漏氢气卷积并与周围空气混合形成的混合可燃气流,呈现羽流特性。由于隧道外部属于开放空间,存在大量的助燃性介质补给,因而氢气浓度在扩散过程中一直维持在28%~32%的范围内。图3为储氢长管拖车在隧道内发生泄漏后,氢气泄漏浓度X-Z切面图,该二维切面图显示氢气浓度在隧道竖向和水平方向变化。泄漏氢气在极短时间内覆盖泄漏源附近车辆,隧道中的一定区域内氢气浓度值很快达到70%以上。图2和图3中显示隧道外侧若存在覆盖物或障碍物,将导致氢气扩散行为变化,并可能增加氢气在空间积聚,形成可燃性气云团。在城市隧道车辆事故场景中,往往存在高温、明火、电火花及静电等典型引燃源,当引燃能量达到0.2 mJ以上即可引爆泄漏氢气所形成的可燃混合气云团,导致灾难性的氢气混合气云爆炸。

图2 储氢长管拖车氢气泄漏扩散三维云图Fig. 2 3D dispersion diagram of hydrogen long-tube trailer

图3 储氢长管拖车氢气泄漏浓度X-Z切面图Fig. 3 Hydrogen concentration slice(X-Z) of hydrogen long-tube trailer

2.2 氢气隧道爆炸冲击波传播特征

图4为储氢长管拖车隧道爆炸冲击波传播过程。储氢长管拖车发生泄漏后经历了氢气混合气云团初始引爆、爆燃波形成、爆燃转向爆轰、冲击波稳定传播及衰减至声波五个阶段。首先,储氢长管拖车发生泄漏后氢气混合气聚积在隧道内部,引燃爆炸后在瞬间伴随剧烈压力和温度变化,形成高温高压的爆炸冲击波。随后在极短时间内,爆炸物理产物会裹挟爆炸波迅速朝外扩张,当冲击波传递至一定距离后,爆炸产物会与爆炸波分离,停止向外做功,此时爆炸波开始独自朝四周扩散。爆炸冲击波单独传播的衰减速度很快,产生低于一般大气压的负压区,而在负压状态持续一段时间后,冲击波大小最终趋于大气压。爆炸波超压峰值和波面传播速度在传播过程中会呈现下降趋势,形成该传播衰减现象是由于爆炸冲击波在隧道空间传播的几何特征影响。图4可知储氢长管拖车爆炸产生的冲击波向隧道内部传播与分布情况。由于隧道内部存在若干辆驻留车辆,对冲击波向隧道内部传递形成障碍,促进火焰加速,使得火焰阵面与前驱压力波阵面重叠。在此场景下,爆燃波将转为速度更快、压力更高的爆轰波。此时,冲击波传播速度可达1 400 m/s以上。在隧道一侧开放空间处,冲击波以球形空间的形式向四周扩散,球形表面积以传播半径二次方的速率上升,故在该空间的波阵面上,单位面积的能量随着冲击波传播距离的增加而急剧下降。此外,开放空间内冲击波传播扩散中存在能量逸散损失,爆炸产物等压缩空气推动冲击波的过程中有部分机械能会转化为热能,这导致爆炸冲击波超压出现上述传递与衰减的特征。

图4 储氢长管拖车隧道爆炸冲击波传播过程Fig. 4 Propagation process of shock wave induced by hydrogen long-tube trailer explosion in tunnel

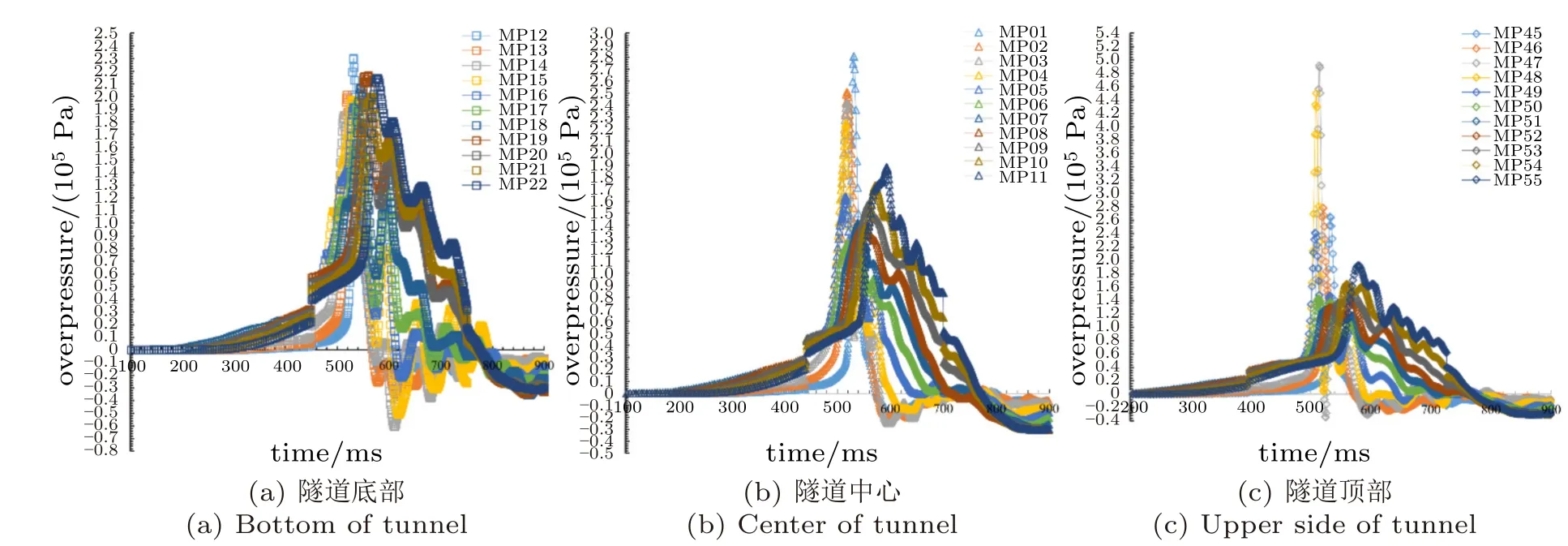

图5为储氢长管拖车爆炸冲击波形成的超压在隧道底部、中心和顶部三个水平方向上分布情况。长管拖车发生泄漏后形成大面积氢气混合气云团,引爆后产生的爆炸产物能量巨大。图5(b)表明最快达到峰值超压的监测点为MP 03和MP 04,由于两个监测点与泄漏源的位置相对较近。隧道中心方向上可达峰值超压为288 kPa,根据超压毁伤准则[4]可知,在此环境下可致使人员完全死亡,钢结构产生大幅度位移且彻底破坏。爆炸中心两侧驻留车辆形成障碍物,导致爆炸冲击波在正压作用后形成短时间的负压。随后,受爆炸冲击波在隧道地面、顶部和车辆之间反射影响,超压–时间曲线呈现正负交替的变化情况。图5(c)表明在514.4 ms时隧道顶部区域最大超压值为492 kPa,将造成隧道内结构完全破坏和车辆大面积形变。

图5 储氢长管拖车隧道爆炸超压变化Fig. 5 Overpressure changes of hydrogen long-tube trailer explosion in tunnel

2.3 氢气燃爆火焰传递特征与毁伤作用

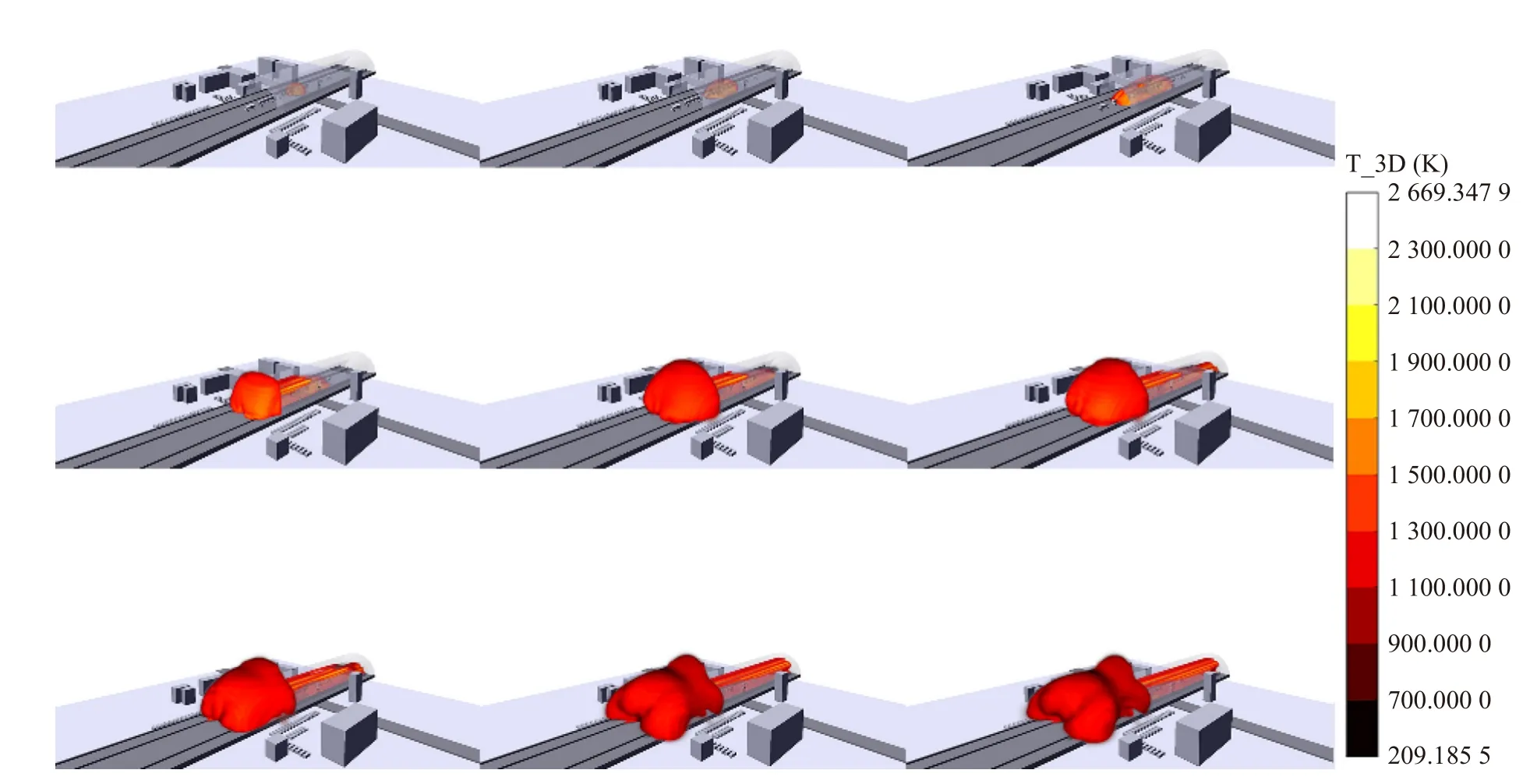

储氢长管拖车在隧道内发生燃爆产生强烈热毁伤效应是此类事故的重要表征,其形式为高温灼伤现场人员和高温促使结构发生熔融形变。隧道内存在驻留车辆、电气设备等,爆炸高温和燃烧火焰进一步诱发更大规模灾害。由于储氢长管拖车燃爆的突发性很强,爆炸源处近地面区域内产生火焰和高温扩散速度极快,且波及范围非常广。根据储氢长管拖车燃爆形成的高温可判定一定范围内人员和结构受到的热毁伤作用程度。本研究中,储氢长管拖车形成的局部爆燃与瞬时高温造成隧道内部结构局部或整体永久性变形。同时,氢气爆炸产生的高温火焰也将造成事故现场人员伤亡和财产损失。图6为隧道内发生储氢长管拖车燃爆过程伴随爆炸冲击波和燃烧火焰波的动态过程。受到半封闭隧道空间内的边界条件制约,存在冲击波超压和爆燃火焰的正反馈作用,该过程还伴随压力波和火焰波的耦合作用。长管拖车在隧道内爆炸时,位于火焰锋面前后的已燃区和未燃区,分别产生方向相反压力波。燃烧火焰在两个压力波的共同作用下,伴随大量能量释放,且稳定向前进行传播。随着爆炸过程的发展,火焰锋面和未燃区的压力波持续向隧道出口方向的未燃区传播,而已燃区的压力波距离隧道入口处很近,促使其向入口外侧的开放空间传播。

图6 储氢长管拖车隧道爆炸火焰传递过程Fig. 6 Flame propagation of hydrogen long-tube trailer explosion in tunnel

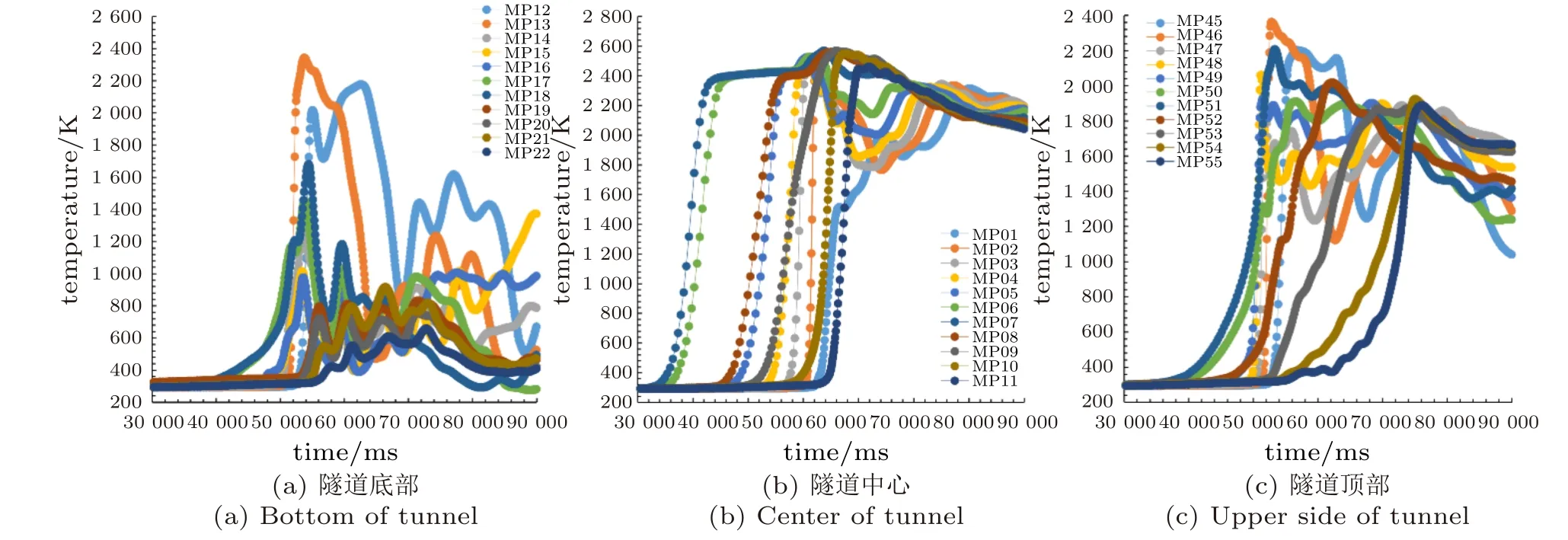

图7为隧道底部、中心和顶部区域内的温度场随时间变化情况。位于隧道底部区域内的温度变化曲线随着爆炸事故的发展呈现先急剧上升,后快速下降,最后在不同位置出现差异性变化的特征。数据显示,温度场在位于隧道顶部区域内的温升速率明显快于靠近隧道底部区域,且最高温度达到2 364.3 K。这表明在隧道顶部空间内,大量氢气扩散形成的可燃混合气体聚集,在燃爆发生后化学反应充分,反应速率很快,产生较高的区域温度场。位于隧道中心水平方向上的温度值始终很高,该区域的驻留车辆将在超过2 500 K以上的高温炙烤下严重受损。通过隧道地面、侧面和车辆反射所形成的压力波对火焰锋面显然具有较强的扰动,导致火焰向隧道深部加速传播。这是湍流和化学反应相互作用下的结果,湍流引起速度、温度和浓度脉动,提升了平均化学反应率和火焰传播速度。反之,燃爆产生的密度变化和脉动又影响着湍流程度。随着时间的推移,火焰传播速度和温度值均显著减小。火焰锋面、压力波和未燃介质的耦合作用将会伴随燃烧火焰在隧道内的持续发展,期间的火焰传播速度会出现振荡波动现象。由于向隧道入口一侧传播的压力波已经在开放空间存在泄压现象,因而对于向隧道内传递的火焰速度并无明显的促进作用。但是,爆燃火焰在开放空间内传播时,易引燃后续车辆的油箱或周围环境可燃物等,造成一系列衍生灾害。

图7 储氢长管拖车隧道爆炸温度场分布Fig. 7 Temperature distributions of hydrogen long-tube trailer explosion in tunnel.

3 结论

本文通过构建三维事故场景模型,对储氢长管拖车在城市公路隧道发生泄漏和燃爆事故开展模拟研究,基于模拟所得与储氢长管拖车隧道事故相关参数开展深入分析,得到以下结论。

(1)氢气从长管拖车泄漏后,其中一部分由于风力作用向隧道深部扩散,另一部分向邻近的隧道入口外侧扩散。泄漏初期由于氢气的比重较低,氢气泄漏至空气中更容易向上扩散,积聚在隧道顶部。泄漏后期氢气从隧道口扩散开后,几乎不向左右两侧的空间蔓延,而是始终呈现竖向扩散趋势。

(2)储氢长管拖车燃爆产生的热量扰动隧道内的未燃混合气体,使其不断燃烧进而形成大量气相膨胀,隧道内部产生的压缩空气层构成爆燃波。由于隧道内尚存一些驻留车辆,加之原有设置的设备,构成边界约束条件增强冲击波的传播速度和峰值超压。

(3)在隧道底部区域内形成的温度变化随储氢长管拖车爆燃事故发展出现先急剧上升,后快速下降,最后在不同位置呈现差异性变化的特征。位于隧道顶部区域的温升速率明显快于隧道底部,且最高温度更高,表明由长管拖车泄漏出的大量氢气扩散形成可燃混合气体在隧道顶部聚集,燃爆时的化学反应速率快,产生更高的区域温度场。

(4)隧道地面、侧面和车辆反射形成压力波对氢气燃爆火焰锋面具有较强扰动,使火焰向隧道深部加速传播,火焰锋面、压力波和未燃介质的耦合作用伴随毁伤作用在隧道内发展,期间冲击波超压和火焰传播速度会出现振荡波动的现象。