常乳加工搅拌装置的设计与试验

2022-07-02黄有竹李字辉段爱国

高 凯,黄有竹,李字辉,段爱国

(1.新疆至臻化工工程研究中心有限公司,新疆 石河子 832000;2.新疆生产建设兵团第一师16团农业发展服务中心;3.新疆生产建设兵团第一师农机技术推广站)

0 引言

随着我国奶牛养殖业的迅速发展,犊牛的高质量饲养成为市场关注的重点问题之一。犊牛主要通过饲喂常乳来获得其生长所需的营养物质以及能量[1],由于犊牛胃肠道发育不完全,因此对常乳的加工质量以及供给量等均具有较高的要求,若饲喂过程中常乳加工质量差,将对处于生长发育期的犊牛造成不可逆的伤害,如生长缓慢、增重慢、患呼吸系统疾病和腹泻疾病等问题,不仅会导致犊牛外界适应能力与自身抵抗力差、患病死亡率高,还将严重影响其成年后产奶性能[2]。

正常鲜奶与抗奶均含有一定的有害菌,直接饲喂将会给犊牛生长发育以及健康带来极大风险,而对常乳进行灭菌处理可以有效杀灭正常鲜奶以及抗奶中的免疫缺陷病毒等有害菌[3-7]。灭菌处理后作为犊牛饲喂用常乳可有效保证犊牛饲喂物料质量,提高犊牛对牛奶的吸收效率以及犊牛免疫机能[8-9],促进生长发育[10],降低腹泻等疾病发病率[11-16],有利于犊牛的健康生长。而目前牛场饲喂过程中常乳加工存在受热不均匀、加热温度变化不稳定、常乳加工质量差等问题。

因此,国内外学者针对犊牛饲喂加工技术装备开展了相关的研究。张喜海[17]研究了由高电压脉冲发生器、示波器和液体食品泵等组成的高电压脉冲电场杀菌装置;陆建辉[18]等研究了由微波发生器和水循环系统等组成的湿式微波杀菌装置;高晓臣[19]等设计了由磁控管控制微波功率的微波杀菌机,实现了牛奶的连续式微波杀菌;黎金琴[20]设计了一种采用夹层设计的牛奶紫外线灭菌设备。以上装备的研究都将为本装置的设计提供理论依据与设计参考。

为提高常乳加工作业质量,本文结合相关学者的研究,对常乳加工搅拌装置进行了设计、试制与优化,实现了常乳的均匀、稳定加工。

1 结构设计

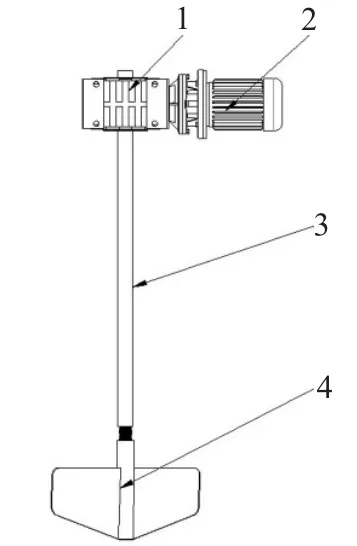

常乳加工搅拌装置主要由搅拌桶和搅拌部件等组成,其中根据搅拌桶要具有易清洗、卫生及无异味等要求,搅拌桶的加工材料选择厚度为2 mm的食品级SUS304不锈钢板材。根据该饲喂机一次装载量可饲喂40头犊牛,犊牛体重约35 kg,其所需常乳量约3.5 kg计算,同时考虑到常乳加工过程中常乳不能在搅拌器的搅拌作用下溢出搅拌桶,确定该饲喂机的搅拌桶体积约为150 L。搅拌部件主要由搅拌叶片、搅拌电机、减速器以及搅拌轴等组成,结构如图1。

图1 搅拌装置示意

2 搅拌装置安装位置的确定

搅拌装置带动加工储料内桶中原料奶运动,不同安装位置将产生不同的搅拌效果,依据不同技术要求,通常采用顶部中心、顶部偏心、底部以及旁入式安装位置。其中顶部中心安装方式是将搅拌器安装在搅拌桶的中心轴线上,由皮带或者齿轮传输动力驱动转动;顶部偏心安装方式是搅拌器安装在搅拌槽中的偏轴心位置,虽然能够加强被搅拌液体层之间的相对运动,但该安装方式在设备运行时易引起振动;底部安装方式是将搅拌器直接安装在搅拌容器的底部,搅拌器的安装对夹套、密封件等要求较高;旁入式安装方式由电机驱动安装在搅拌槽侧壁上的搅拌器进行工作,具有搅拌器轴封较困难的缺点。

结合所设计的常乳加工水浴循环装置采用的热传递原理的加热方式,加热装置位置在搅拌桶的下方,避免牛奶在加热过程中发生局部受热现象,针对以上几种搅拌器的安装位置方式特点,最终确定搅拌器的安装位置为顶部中心安装。搅拌装置由三相异步电动机驱动,搅拌电机参数为功率370 W,额定转速1 400 r/min。

3 搅拌叶片形状的确定

搅拌叶片主要分为径流型和轴流型,其中径流型搅拌叶片利用离心力的作用实现桶内物料的循环流动,能够产生多个循环区域,搅拌速度较快,但功率消耗大、易出现流动死角;轴流型搅拌叶片能够在桶内形成以上下循环为主的流场,单位功率产生的流量较大,剪切速度小。

针对所加工常乳的物料特性以及加工要求,轴流型更易于实现常乳加工过程中的上下循环搅拌效果。因此,确定搅拌装置叶片类型为轴流型。叶片形状选择为常见的矩形满面式,为确定叶片数量,利用Fluent软件对其搅拌速度流场进行分析,加工储料内桶及搅拌叶片的三维物理模型的数值模拟分析釆用三维雷诺平均纳维—斯托克斯方程和标准k—ε湍流模型相结合方式进行。Gambit前处理中选择多重参考系法对搅拌区域进行计算,采用多重参考系Multiple reference system(MRF)方法完成计算域的划分和定义等,选择旋转坐标系将搅拌叶片及附近流体区域定义为动区域,采用静止坐标系将其他区域定义为静区域,两个面的边界类型定义为interface,采用四面体形式划分网格,搅拌叶片与加工储料内桶壁面的边界类型均设定为壁面边界(Wall),Fluent求解计算中选择三维单精度求解器(Fluent3D)进行求解计算,设置重力加速度为-9.8 m/s2,动区域Motion Type选择Moving Reference Frame,Rotational velocity设置为3.5 rad/s,迭代计算次数2 000次。设置转速、高度等参数均一致,对不同数量搅拌叶片的流场进行提取,获取两叶片和三叶片搅拌装置的横切面速度云图进行分析,如图3。

图2 不同数量搅拌叶片横切面速度云图

由横切面速度云图可知,常乳在搅拌叶片的旋转带动下在搅拌桶内均匀流动,在搅拌装置周围、搅拌桶内壁及中心速度较小。相比于两叶片,三叶片在桶壁位置搅拌速度较小,所产生的搅拌区域物料流动速度均较大。针对外桶水浴加热方式,保证搅拌轴中心位置搅拌强度比桶壁位置更易于实现稳定均匀的加热过程。因此,叶片数量确定为3片。

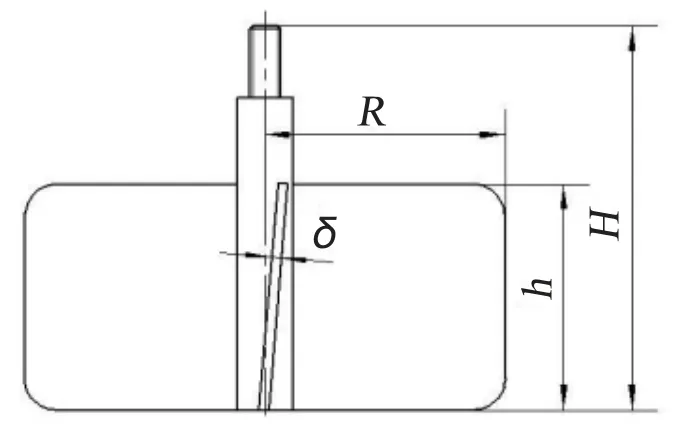

充分考虑常乳加工过程,搅拌叶片参数设计为:旋转半径R为126 mm、叶片厚度δ为2 mm,叶片高度h为50 mm。为实现搅拌叶片的快速安装以及调整,设计的搅拌叶片采用螺纹连接至搅拌轴,并通过调整搅拌叶片芯轴长度H进行搅拌位置的调整,如图3。

图3 搅拌轴与叶片结构

4 搅拌叶片受力分析

搅拌过程中,叶片匀速转动并带动叶片间的常乳进行转动,叶片旋转半径为r1,叶片数量为3,选择矩形满面式叶片进行受力分析,则其主要受到叶片正面与常乳的作用力和叶片侧面与常乳的摩擦力。

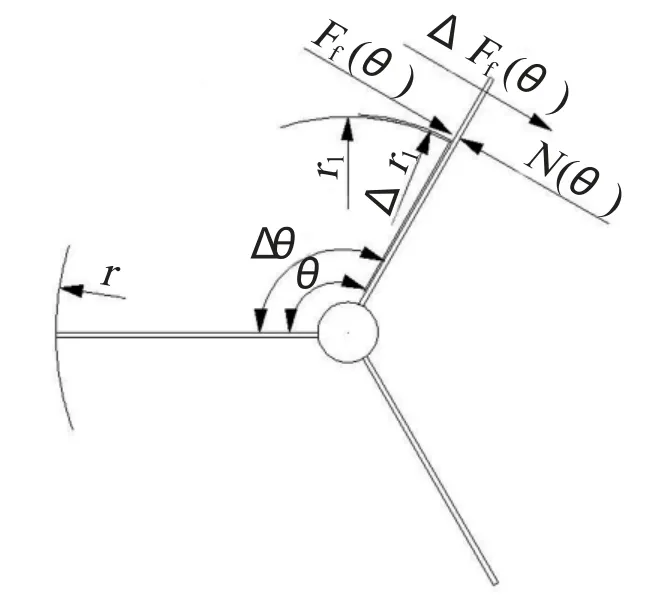

假设叶片间常乳为一个整体,不考虑叶片间常乳与常乳间的相对滑动,并将常乳视为由若干常乳微元组成,由于搅拌叶片为匀速运动,则在角度为θ、半径为r1处的常乳微元主要受到叶片正面与微元的作用力、上下常乳与微元间的摩擦力以及微元间的相互作用力,如图4。

图4 常乳微元受力分析图

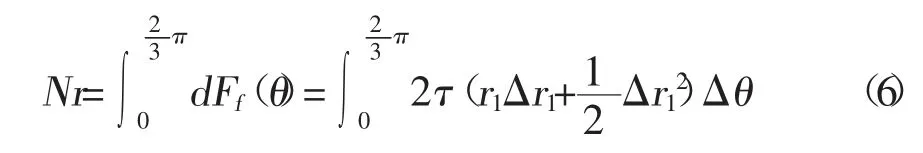

由图可知,常乳微元所受到的作用力如式(1)。

式中N(θ)—微元与叶片正面的作用力,N;Ff(θ)—微元间的作用力,N;ΔFf(θ)—上下常乳与微元间的摩擦力,N。

常乳对微元的切应力如式(2)。

式中τ—切应力,N/m2;η—物料间的动力粘度,kg/m·s;—切边速率,1/s。

常乳对微元的摩擦力如式(3)。

式中ΔS—常乳与微元间的接触面积,m2。

将叶片间的常乳假设为一个整体,则常乳对叶片正面的作用力如式(4)。

当Δθ→0时有:

故Nr可简化为:

因此常乳与叶片正面的作用力Nr为:

当Δr1→0时上式可简化为:

搅拌叶片转动过程中叶片侧面与常乳的摩擦力Ft为:

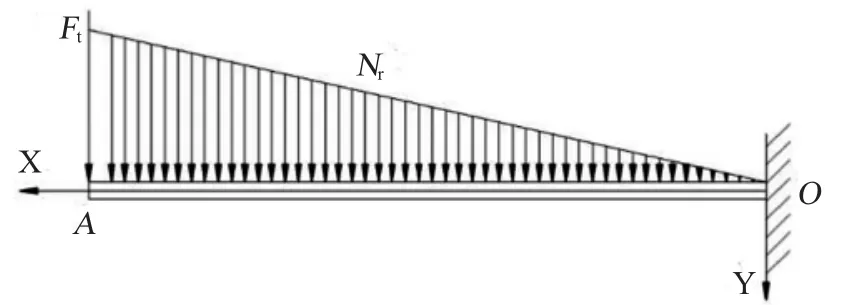

综上,搅拌叶片弯矩图如图5。

图5 搅拌叶片弯矩图

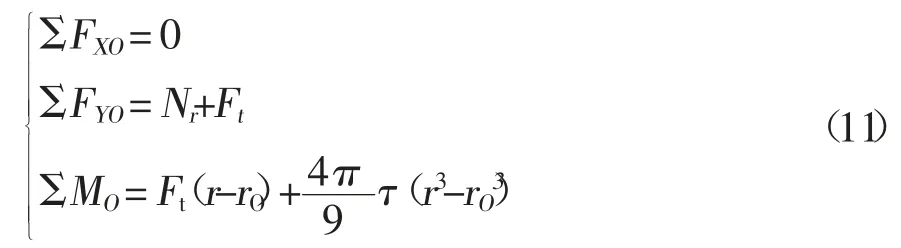

对旋转中心O点进行静力学分析,则该点力平衡方程如式如下。

则叶片在X、Y轴所受的剪力FXO、FYO和弯矩MO如下

结合本文所设计叶片主要结构参数以及公式(11),抗弯截面系数取4×10-9m3,则叶片的剪力FYO和弯矩MO分别为0.0054 N和0.00024 N·m,搅拌轴与叶片连接处的剪切应力τ轴=55.4 Pa,弯曲应力σ=0.056 MPa。

因此,选择叶片材料为食品级SUS304不锈钢板材,通过计算可知τ轴≤[τ]=416 MPa,σ≤[σ]=205 MPa,满足强度要求。

5 装置性能试验

对常乳加工搅拌装置进行了性能试验,如图6。针对饲喂需求,在前期预试验的基础上,设置装置转速29r/min、高度40 mm、三叶片矩形满面式叶片,最大加热温度75℃、保持时间15 s、冷却温度38℃,利用加工过程测试平台实时检测不同位置的温度。试验结果表明,常乳加工总时间75.32 min,且桶内不同位置温度差值为1.05℃,温度变化稳定性好,装置性能稳定,能够满足常乳加工需求。

图6 试验装置