基于速度差分的车窗纹波防夹算法研究

2022-07-02彭邦煌杨少远

熊 斌, 彭邦煌, 杨少远

(比亚迪汽车工程研究院, 广州 深圳 518118)

伴随汽车行业迅速发展, 车辆电子电气系统功能愈趋复杂, 车辆自动化和智能化水平不断提高, 对车辆的安全性有了更高的要求。 电动车窗基本成为量产轿车标配, 电动车窗关闭过程如果没有防夹功能, 误操作容易造成人体伤害, 因此车窗防夹的研究很有必要。

现在车窗上搭载的防夹技术包括霍尔防夹技术和纹波防夹技术。 霍尔防夹研究较早, 技术相对成熟, 占据市场主导地位。 纹波防夹由于技术难度高和对电机性能参数要求严格, 研究较少, 但随着电子技术的成熟, 而且纹波防夹可以节省传感器及线束成本, 因此纹波防夹具有重大研究价值。

1 车窗系统结构及纹波防夹原理

1.1 车窗系统结构

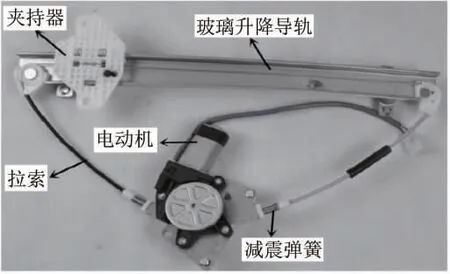

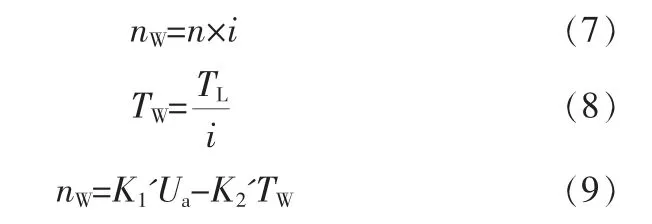

车窗系统由升降传动机构和控制器组成, 升降传动机构包括车窗、 车窗夹持器、 车窗升降轨道、 涡轮蜗杆机构和直流有刷电机等, 车窗结构如图1所示。 车窗系统工作时, 控制器控制电机正转或者反转, 通过涡轮蜗杆机构将旋转运动转化为钢丝绳的直线运动, 钢丝绳带动车窗夹持器运动从而带动车窗上升或者下降。

图1 车窗系统结构示意图

1.2 纹波防夹工作原理

纹波防夹工作原理是通过采样电路对直流电机的纹波电流进行采集, 通过相关算法对纹波电流进行处理得到车窗的位置和防夹力, 从而判定防夹。

车窗位置计算原理是由于电机换向器上两个碳刷转动传输电流时, 电阻产生变化, 从而产生周期性变化的纹波电流信号, 对车窗运动全行程纹波电流信号进行计数, 可以得到车窗的位置信息。

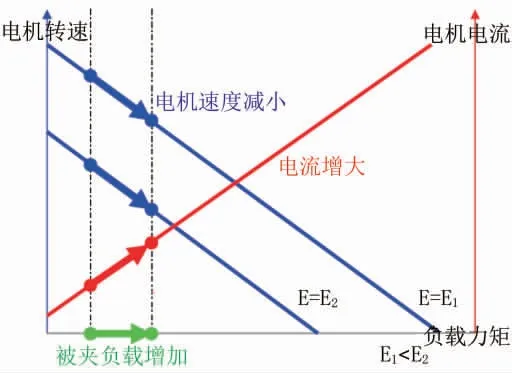

如图2所示, 车窗防夹力计算原理是当车窗负载逐渐增加时, 电机速度不断减小, 电机电流不断增大, 因此可以通过电机电流或者转速来计算负载力矩, 从而得到防夹力值来判定防夹。

图2 防夹过程电机转速及电流变化曲线图

常用的车窗防夹判定方法是, 采集电机电流或转速值,根据电流扭矩或转速扭矩曲线来计算防夹力从而判定防夹,该方法的缺陷是对于不同电压、 不同温度和车窗老化工况不能自适应, 需要标定各工况的防夹阈值, 导致算法开发周期延长。 本文研究算法是基于转速差的车窗防夹力计算方法, 该方法不受车窗老化、 电压变化等影响, 有很好的适应性。

2 车窗防夹算法模型建立

2.1 防夹要求及影响因素

2.1.1 法规要求

国标要求带自动升窗需要配备防夹功能, 距离车窗全关闭顶部4~200mm的范围作为防夹区域。 该防夹区域中,若出现障碍物阻碍车窗上升, 阻力大于设定防夹力阈值(小于100N) 时, 防夹系统控制电机反转, 车窗下降并释放障碍物。

2.1.2 影响因素

车窗防夹判定受行驶路面、 电机电压、 外界温度和老化等因素的影响, 当受这些因素影响时, 可能会导致车窗电机转速下降和电流上升, 从而导致误防夹, 因此在防夹算法设计时需要对这些干扰因素进行补偿。

2.2 防夹算法设计

2.2.1 防夹算法模型建立

直流永磁驱动电机等效控制电路如图3所示, 由电感、 电阻和电机电枢3部分组成, 其中电阻为稳态部分, 电感和电枢为瞬态部分。

图3 直流永磁驱动电机等效电路图

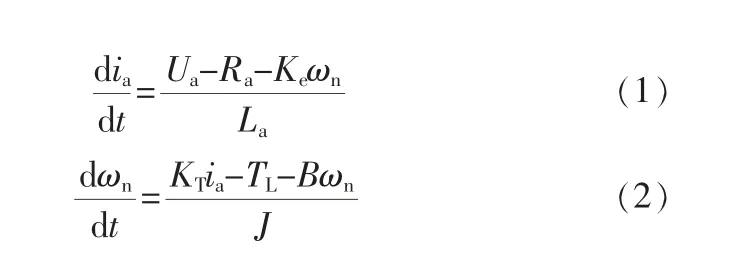

根据等效电路电压关系和转矩平衡关系, 可以得到公式 (1) 和公式 (2)。

式中: i——回路电流; U——回路供电电压; R——回路等效内阻; ω——直流驱动电机转速; L——回路等效电感; K——磁路电线性感应常数; K——磁路机械线性感应常数; T——负载转矩; B——永磁体产生的磁场强度; J——电机转动惯量。

公式 (1) 和 (2) 包含了直流永磁驱动电机瞬态和稳态运行过程, 为研究扭矩与转速关系, 仅考虑电机稳态运行过程, 此时认为电流i和ω均达到稳态, 得到公式 (3)和 (4)。 由公式 (3) 和 (4) 消去电流i参数, 得到直流永磁驱动电机转动角速度和负载扭矩关系表达式 (5), 其中磁路电线性感应常数、 磁路机械线性感应常数、 磁场强度、内阻均为常数, 因此公式 (5) 可以简化得到电机转速与负载扭矩关系式 (6)。

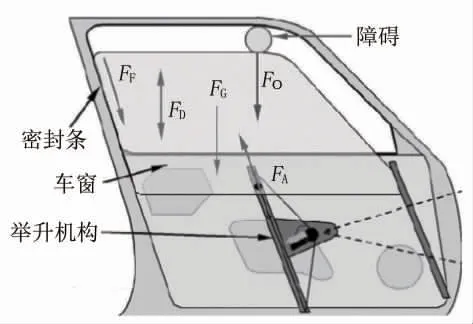

在做车窗防夹试验时, 采集数据一般选用涡轮处的扭矩和转速, 电机扭矩、 转速和涡轮扭矩、 转速的关系如式(7) 和 (8) 所示, 因此可以得到涡轮处的转速扭矩关系表达式 (9)。

式中: n——涡轮转速; T——涡轮转矩; i——涡轮蜗杆传动比; K' ——电压影响系数, 其 表达式 为K'=K×i; K——扭矩影响系数, 其表达式为K'=K×i。

如图4所示, 对车窗升降系统进行受力分析, 包括车窗重力F、 泥槽阻力F、 惯性力F、 防夹力F、 电机驱动力F, 根据受力平衡得到关系式 (10), 考虑温度、 电压和车窗老化等都是缓慢变化, 一个防夹判定窗口内可以认为除防夹力F外的其他系统阻力为定值。 涡轮扭矩和电机驱动力之间关系如式 (11) 所示, 式中R为卷扬轮半径。

图4 车窗升降系统受力示意图

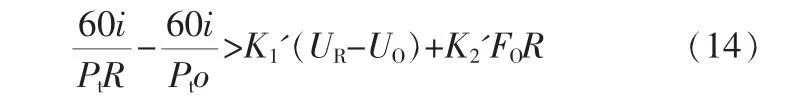

由关系式 (12) 和 (13) 可以得到车窗系统纹波防夹判定表达式 (14)。 根据防夹判定表达式可知该算法可以解决以下防夹影响因素: 首先, 可以适应不同电压工况, 不同的恒定电压下车窗涡轮转速差是恒定不变的, 电压跌落时通过K' (U-U)部分进行补偿; 其次, 可以适应车窗老化工况, 算法是基于速度差分的, 即使不同老化程度下导致车窗初始速度不一样也不受影响。

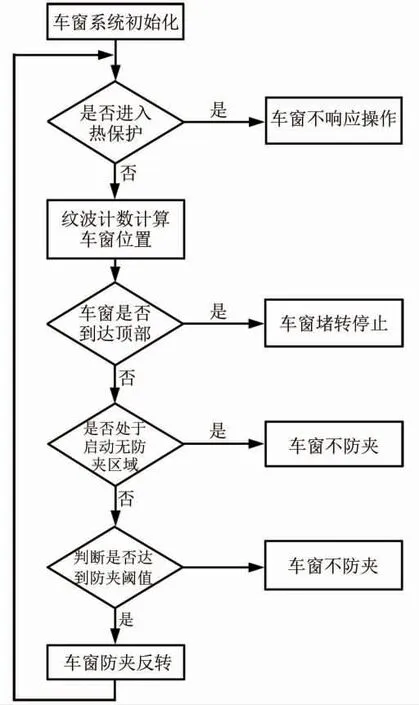

2.2.2 防夹软件设计

车窗纹波防夹软件流程如图5所示, 首先车窗系统在通电后对系统进行初始化, 其次进行升窗操作后先判定车窗电机温度是否得到热保护温度阈值, 若达到阈值则进入热保护禁止操作车窗, 若未达到热保护阈值则车窗上升并对纹波计数从而获取车窗位置, 再次判定车窗位置是否到顶,若到顶后则电机堵转停止, 若未到顶则进行车窗继续上升,再者判定车窗是否处于无防夹区域, 若处于无防夹区域则不判定防夹, 若处于防夹区域 (距车窗顶部4~200mm范围)则进入防夹判定, 最后判定车窗电机转速差是否达到阈值,若达到阈值则车窗防夹反转一段距离。

图5 车窗纹波防夹软件流程图

2.2.3 防夹参数标定

公式 (14) 为防夹判定表达式, 其中纹波周期和电机电压为窗控系统采集输入量, 每个纹波周期采集1个电压值, 判定窗口为40个纹波周期, 每8个纹波周期、 电压平均值作为1组数据, 设第1组纹波周期、 电压平均值为t、 U,第5组纹波周期、 电压平均值为t、 U, 将参数F=80N、 R=22mm、 i=1:84和P=8带入公式可得到软件防夹判定表达式(15), 由于K'和K'不易计算, 因此需要通过防夹试验进行标定。

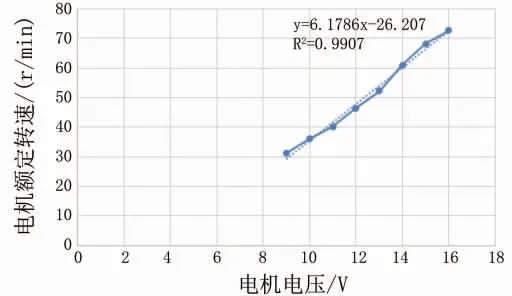

K'的标定通过同一温度不同电压下车窗正常上升的额定转速试验数据计算得到, 根据公式 (6) 可知, 在相同温度下车窗的负载转矩T是恒定的, 因此可通过不同电压下的额定转速数据拟合出K'值, 根据如图6所示的电机额定转速与电压数据可拟合出K'=6.179。

图6 车窗电机额定转速与电压曲线图

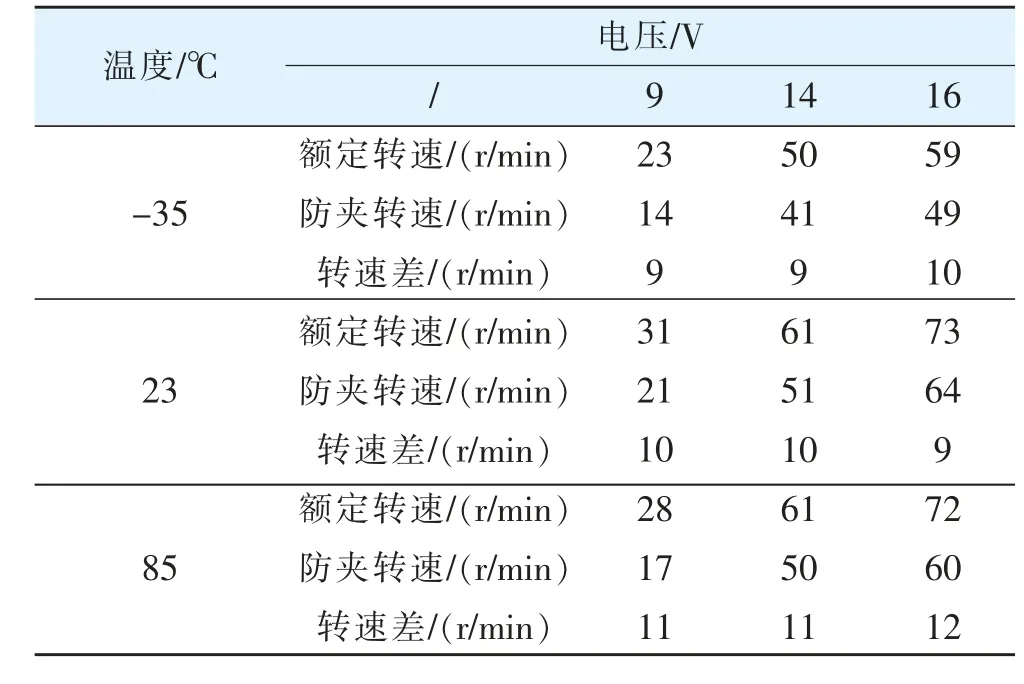

K'的标定通过同一电压不同温度下车窗上升后防夹试验数据得到, 测试过程通过不断修正K'使得防夹力为80N左右, 表1为不同电压和温度下车窗防夹力80N左右转速差试验数据, 为适应不同温度取转速差折中值10, 相应的K'=10/1.76=5.682。

表1 不同温度、 电压车窗防夹转速差数据

3 车窗防夹试验设计

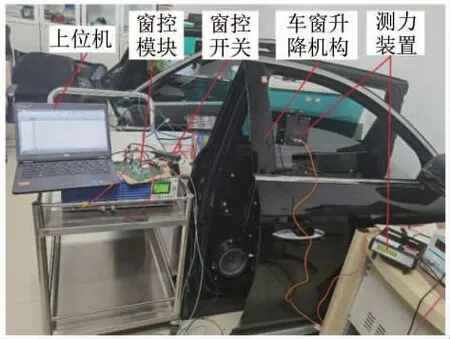

3.1 测试工装

车窗防夹采用实验室搭建的测试台架进行测试, 其测试工装如图7所示, 由上位机、 车窗升降机构、 窗控开关、可编程电源、 窗控系统控制模块、 恒温箱等组成。

图7 车窗防夹测试工装

3.2 防夹测试

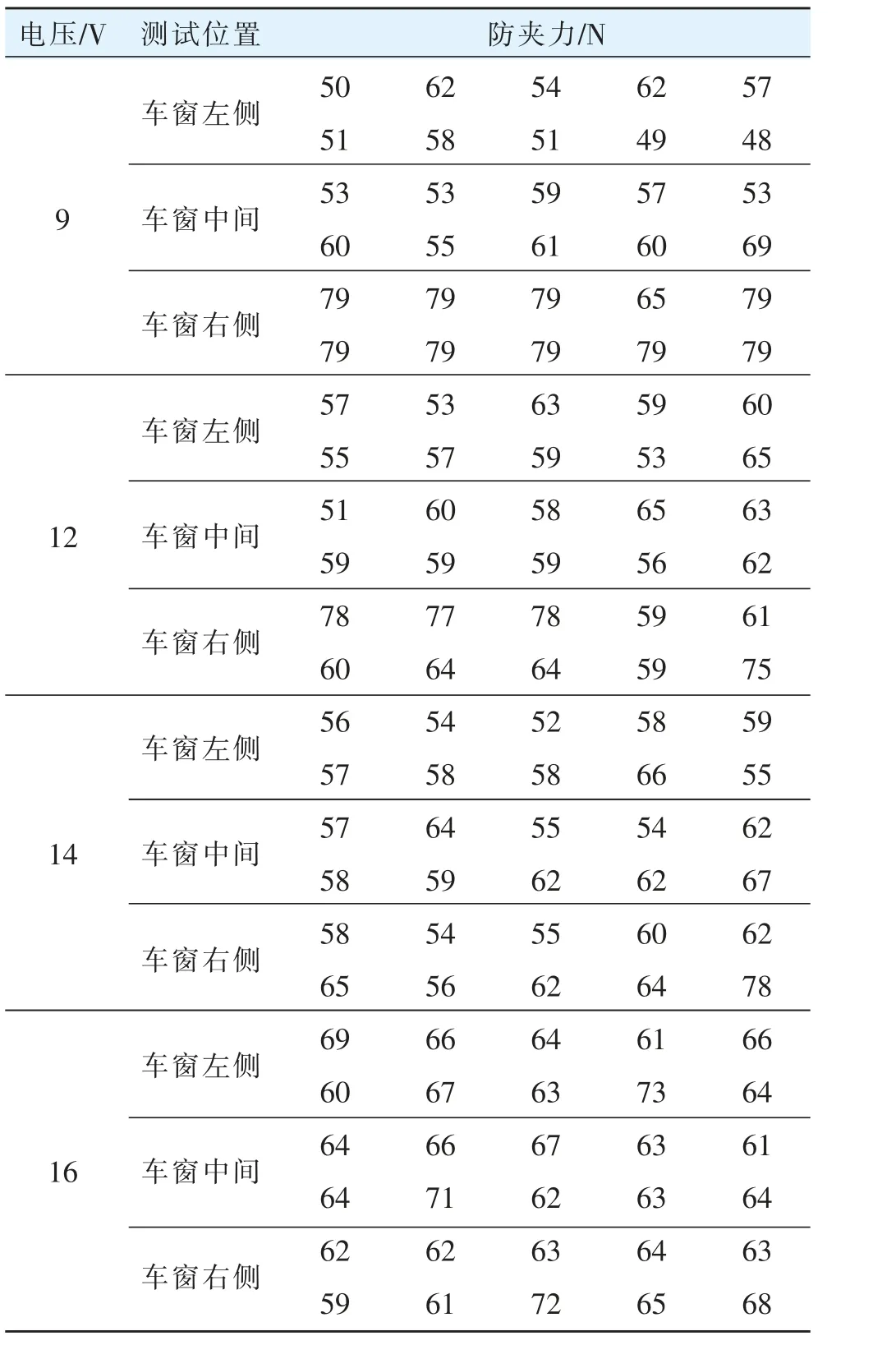

为验证防夹算法可以适应不同电压工况和不同温度工况, 设计了不同电压、 不同温度、 不同防夹力测试位置的正交试验, 电压选择典型的9V、 12V、 14V和16V, 温度选择典型的低温 (-35℃)、 常温 (23℃) 和高温 (85℃), 防夹力测试位置选择车窗中间、 车窗左侧 (距离车窗中间左偏20cm) 和车窗右侧 (距离车窗中间右偏20cm)。

防夹测试过程是将恒温箱温度设置为测试温度值, 待恒温箱温度达到设定温度后, 将可编程电源电压调整至测试电压值, 将防夹测试设备固定至待测试车窗位置, 操作窗控开关让车窗上升, 车窗发生防夹反转后读取和记录防夹力测试设备的防夹力峰值, 并且保存对应的纹波脉宽、电压、 电流等数据, 每个温度点、 电压点和位置点重复做10组试验。

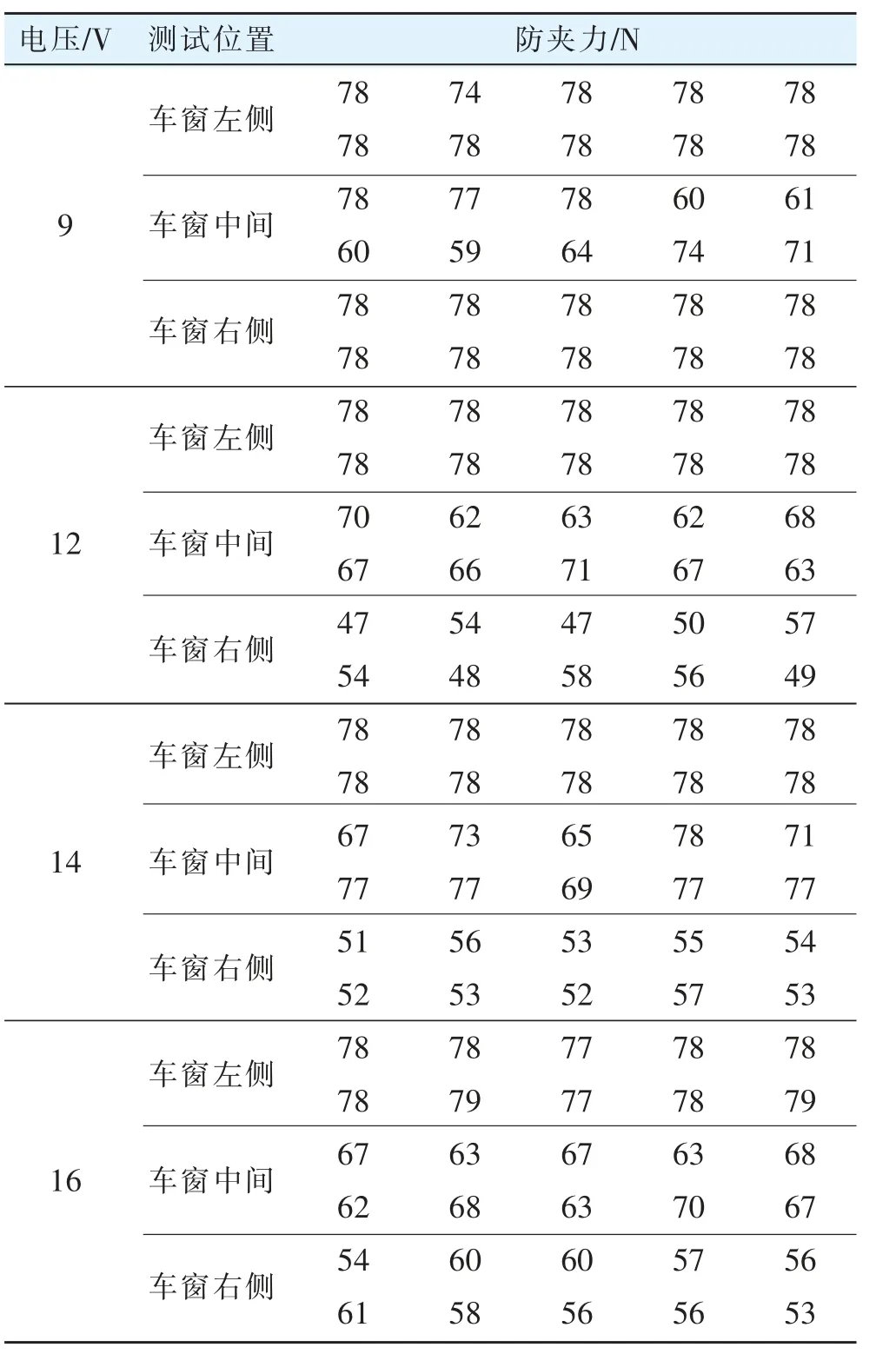

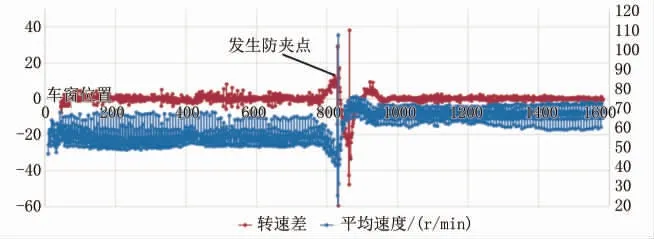

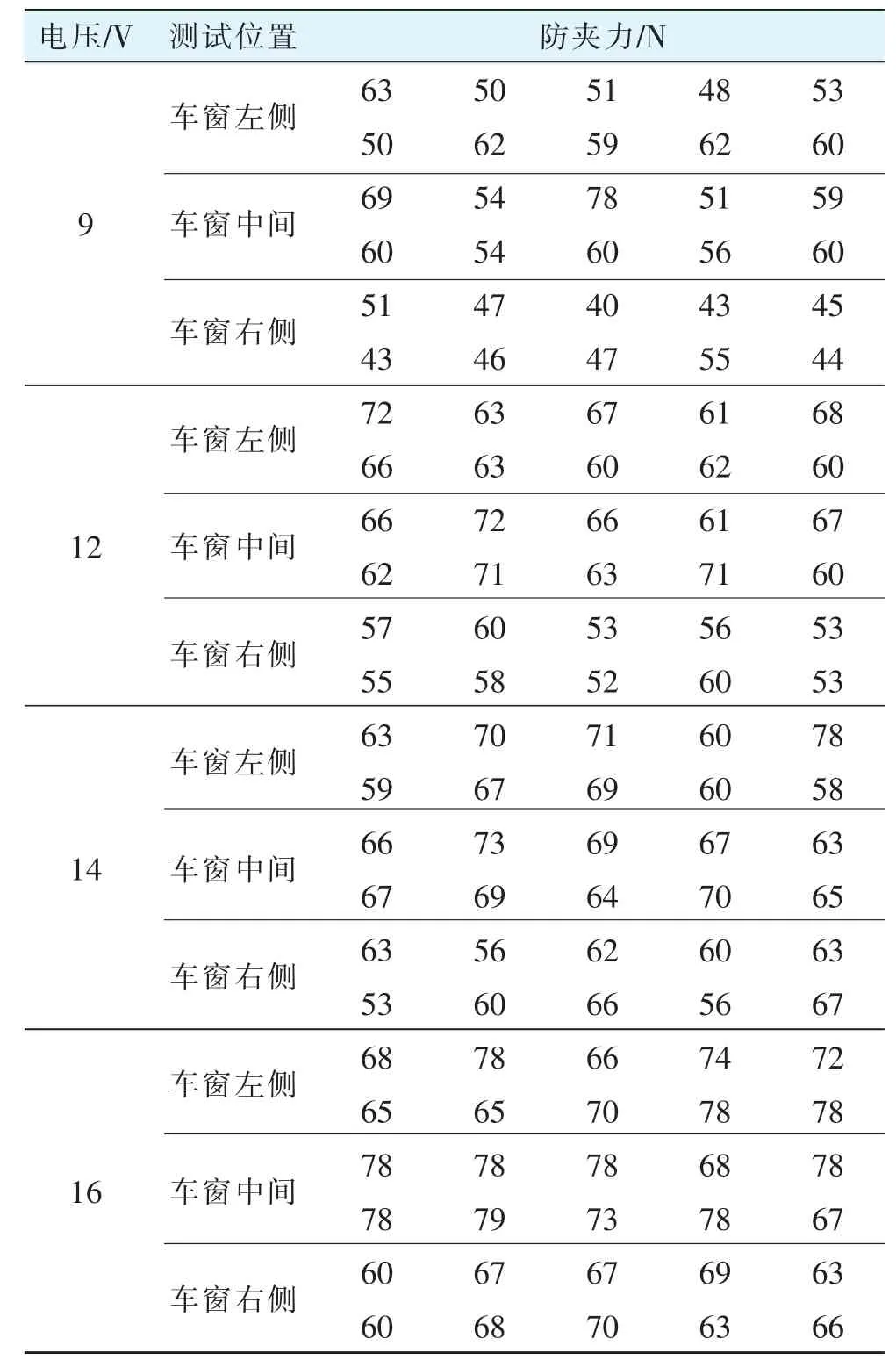

防夹测试试验结果如表2~表4所示。 对各工况下采集数据进行分析, 车窗防夹触发时转速差均达到阈值10, 没有出现误防夹, 防夹力均小于100N, 图8为环境温度为-35℃、电机电压为9V的车窗中间位置防夹力工况的转速差曲线图。 试验结果表明: 在电机电压处于9~16V区间, 环境温度从-35℃到85℃, 测得车窗防夹力为50~80N之间, 误防夹率为0%, 满足法规防夹力小于100N的要求, 因此基于速度差分的车窗纹波防夹算法可以很好自适应不同电压、 温度工况下的车窗防夹判定。

表2 温度为-35℃下防夹力测试数据

表4 温度为85℃下防夹力测试数据

图8 低温9V车窗中部位置防夹转速差曲线图

表3 温度为23℃下防夹力测试数据

4 结论

本文根据车窗系统结构及纹波防夹工作原理搭建了车窗防夹算法模型, 提出一种基于速度差分的车窗纹波防夹判定方法, 通过设计防夹算法软件、 标定车窗防夹电压影响因子和扭矩影响因子参数来搭建实验室台防夹架测试工装, 实施了不同电压、 不同温度、 不同防夹测试位置的正交试验, 试验结果表明该算法在各种环境温度和供电电压下有很好自适应性和鲁棒性。