不同干燥处理对黑木耳粉理化特性和微观结构的影响

2022-07-02任爱清唐小闲孟祥勇张晓斌段振华

任爱清,邓 珊,林 芳,唐小闲,孟祥勇*,张晓斌,段振华

(1.贺州学院食品与生物工程学院,广西 贺州 542899;2.安徽师范大学生命科学学院,安徽 芜湖 241000;3.芜湖东源新农村开发股份有限公司,安徽 芜湖 241300)

黑木耳()又名木耳、黑菜、云耳,隶属于木耳科木耳属,是世界上产量较大的栽培食用菌之一。我国是黑木耳栽培的起源地,具有悠久的栽培历史,目前,我国的东北、华北、中南、西南及沿海各省份均有种植。黑木耳含有丰富的营养,具有多种保健功能,其富含8种人体必需氨基酸,特别是VB、钙和铁含量尤为突出,是一种营养丰富的药食两用的食用菌;从黑木耳中分离出的多糖、黑色素、黄酮和多酚等功能性成分具有抗氧化、抗肿瘤、降血脂、抗肿瘤、抗疲劳和提高免疫力等功能特性。

粉碎常见的是农产品加工技术,超微粉碎可使农产品粒径达到10 μm以下。超微粉具有良好的表面性质,如分散性和溶解度等;此外,超微粉比传统粉末更容易融入食品结构,超微粉碎后,营养成分的溶解度增加,更易被人体吸收。所以,黑木耳超微粉可作为固体饮料或功能性食品添加剂。近年来,随着人们健康意识的增强,黑木耳粉加工技术成为研究热点。目前,关于黑木耳粉相关文献主要集中在不同粉碎方式及黑木耳粉营养品质方面。鲜有不同干燥处理对黑木耳粉品质影响方面的研究报道。农产品粉碎前需进行干燥脱水,不同干燥方法对超微粉的理化特性和营养成分等方面具有较大影响。

本研究以新鲜黑木耳为原料,采用热风(hot air drying,HAD)、热泵(heat pump drying,HPD)、真空微波(microwave vacuum drying,MVD)和真空冷冻(vacuum freeze drying,VFD)4种不同干燥方式对其进行脱水处理,然后超微粉碎加工,对得到的黑木耳超微粉理化特性、形貌等方面进行研究和评价,以期为黑木耳超微粉碎前干燥处理提供理论指导。

1 材料与方法

1.1 材料与试剂

新鲜黑木耳(黑木耳‘916’) 广西贺州市城西农贸市场;氢氧化钠、葡萄糖、苯酚、硫酸(以上均为分析纯) 广东光华科技股份有限公司。

1.2 仪器与设备

BSA124S电子天平 德国赛多利斯科学仪器有限公司;CR-400色差仪 日本柯尼卡美能达公司;HMB-701-S超微粉碎机 台湾弘荃机械企业有限公司;TGL-16MS离心机 上海卢湘仪离心机仪器有限公司;722可见分光光度计 上海仪电分析仪器有限公司;HH-S2数显恒温水浴锅 江苏金怡仪器科技有限公司;DFY-600摇摆式高速万能粉碎机 温岭市林大机械有限公司;FDU-2110冻干机 日本东京理化器械株式会社;QUANTAF250扫描电子显微镜(scanning electron microscope,SEM) 美国FEI公司;WRH-100AB闭环除湿热泵干燥机 正旭新能源设备科技有限公司;DHG-9240A电热鼓风干燥箱 上海一恒科学仪器有限公司;WBZ-10PLC真空微波干燥机 贵阳新奇微波工业有限公司;BT-2001型激光粒度分析仪 丹东百特科技有限公司。

1.3 方法

1.3.1 新鲜黑木耳的干燥处理

将新鲜黑木耳洗净,开水烫漂5 min,沥干表面水分,然后采用4种不同干燥方法脱水处理:1)HAD:取500 g黑木耳,放入电热鼓风干燥箱,设定温度60 ℃,干燥至水分质量分数10%;2)HPD:取500 g黑木耳,放入热泵干燥机,设定温度60 ℃、相对湿度25%,干燥至水分质量分数10%;3)MVD:取500 g黑木耳,放入真空微波干燥机,干燥过程利用红外测温对产品表面温度进行实时监控,控制表面温度为60 ℃,此情况下微波工作程序为2 000 W、10 min,1 500 W、5min,1 000 W、30 min,500 W、15 min,300 W、25 min,干燥过程压力为5 000 Pa,干燥至水分质量分数10%;4)VFD:取500 g黑木耳,放入超低温冰箱-80 ℃冷冻1 h,设定真空冷冻温度为-80 ℃,压力为5 Pa,干燥至水分质量分数10%。

1.3.2 干燥黑木耳的粉碎处理

将上述干燥后的黑木耳放入高速万能粉碎机进行初步粉碎,然后过40 目筛网后,用磨盘式超微粉碎机进行碾磨粉碎,在收集口用布袋收集超微粉,将得到的黑木耳超微粉用自封袋密封,避光室温保存,1 周内完成各项指标测定。

1.3.3 指标测定

1.3.3.1 水分质量分数

按照GB 5009.3ü2016《食品安全国家标准 食品中水分的测定》测定4种黑木耳粉的水分质量分数。所有水分质量分数都用干基表示,重复3 次取平均值。

1.3.3.2 粒径分布

采用BT-2001型激光粒度分析仪测量4种黑木耳粉的粒径分布。粒径分布以、、以及跨度进行表征,、、分别表示样品中累积粒度分布为10%、50%和90%所对应的体积直径,跨度按照式(1)计算。

1.3.3.3 堆积密度

堆积密度参考文献[23]测定。称取2 g木耳粉轻轻倒入10 mL干燥洁净的量筒中,将量筒置于旋涡振动器上1 min,使样品体积恒定,记录样品的质量和体积,堆积密度为粉末的质量与圆柱体体积的比值。重复3 次取平均值。

1.3.3.4 休止角和滑动角

休止角参照文献[23]测定。将坐标纸平铺在桌面上,试管架放在坐标纸内,然后将两个漏斗固定在试管架上,上方漏斗的下端搭在下方漏斗的内壁,漏斗下端出口距离坐标纸6 cm(),然后将粉体连续倒入上方漏斗中,自由流出,直至粉体形成的圆锥锥尖接触到漏斗的出口,记录坐标纸上圆锥体的半径(/cm)。休止角按式(2)计算。重复3 次取平均值。

滑动角参照文献[24]测定。将长10 cm()、宽6 cm的玻璃板水平置于桌面上,并将其一端固定。然后准确称取1.00 g黑木耳超微粉置于玻璃板非固定端,然后缓慢抬起非固定端直至黑木耳粉体开始滑动。记下此时玻璃板非固定端升高的高度(/cm)。滑动角按式(3)计算。重复3 次取平均值。

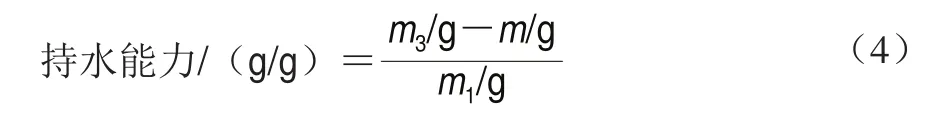

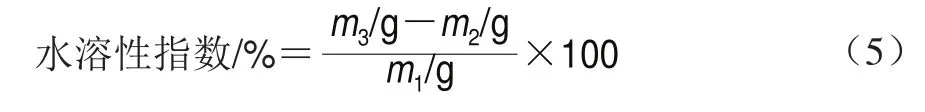

1.3.3.5 持水能力和水溶性指数

持水能力及水溶性指数参考文献[23]测定,并稍作修改。称量离心管的质量并记为,然后称取0.05 g木耳粉记为,将木耳粉放入离心管中,再把10 mL蒸馏水分次加入,摇晃均匀使木耳粉充分溶解。然后于60 ℃水浴锅中水浴30 min,取出用冷水冷却30 min,然后在10 000 r/min下离心40 min。离心结束后收集上清液,并称量离心管和沉淀物的质量记为,然后按照式(4)计算持水能力。

将上述离心操作后的上清液置于铝盒(已烘干至恒质量,质量记为),然后放入电热鼓风干燥机(103±2)℃烘干至恒质量,然后称量铝盒及残渣质量记为。按照式(5)计算水溶性指数,重复3 次取平均值。

1.3.3.6 多糖溶出量

称取0.05 g木耳粉至离心管(已提前称质量)中,向试管中加入50 mL蒸馏水,摇晃试管至均匀分散。将处理好的样品分别置于常温(25 ℃)和水浴(80 ℃),设定不同时间(5、10、20、40、60、80、100 min),然后取出后冷却称质量,并补充水浴过程中损失的水分至水浴前的质量。室温放置20 min后,5 000 r/min离心10 min,收集水浴处理样品的上清液并采用苯酚-硫酸比色法测定多糖含量,以多糖含量表征多糖溶出量,重复3 次取平均值。

1.3.3.7 色泽

利用色差仪测定样品色泽,以仪器白板为标准。*值代表亮度(0~100),数值越大表明越明亮;*值代表红绿度,正值为红色,负值为绿色;*值代表黄蓝度,正值为黄色,负值为蓝色。色泽指标测定重复3 次取平均值。

1.3.3.8 微观形貌观察

采用SEM观察黑木耳粉的形态,取少量样品均匀涂抹在胶垫上,然后进行镀铂处理,厚度10 nm。在加速电压2.0 kV的条件下观察黑木耳粉的微观形态,放大倍数分别为500、2 000、5 000 倍。

1.4 数据处理与分析

数据采用Excel软件处理,实验设置3个平行,结果以平均值±标准差表示,采用Origin 2018软件作图,采用SPSS 19.0软件进行统计分析。采用皮尔逊积差(Pearson)相关性分析对黑木耳粉平均粒径与多糖溶出量之间的相关性进行分析。采用Duncan事后检验进行显著性分析,<0.05表示差异显著。

2 结果与分析

2.1 不同干燥处理对黑木耳粉粒径及其分布的影响

粒径分布以、、进行表征,一般为平均粒径;跨度越小,粒径分布越窄,表示粒径越均匀。由图1和表1可知,HAD和HPD前处理加工的黑木耳超微粉粒径分布基本相同;平均粒径从大到小为HAD>HPD>MVD>VFD;跨度从大到小为VFD>MVD>HPD>HAD,说明VFD比其他几种前处理干燥方式的黑木耳粉粒径更小,但是HAD和HPD产品粒径分布更为均匀。

图1 不同干燥处理的黑木耳粉粒径分布Fig.1 Effects of different drying methods on particle size distribution of Auricularia auricular powder

表1 不同干燥处理的黑木耳粉粒径Table 1 Effect of different drying methods on particle size of Auricularia auricular powder

不同干燥方式对粉碎后物料的粒径分布影响较大。管桂林等将干燥处理后的苜蓿经高速粉碎机粉碎后,分别用240 目和350 目标准筛筛分。结果表明,VFD干燥制备的苜蓿粉的粒径较HAD干燥更低。HAD干燥制备的苜蓿粉的粒径主要分布在小于240 目的范围内,占比达到69%,目数在240~350 目和大于350 目的苜蓿粉分别仅占17%和11%;VFD干燥法制备的小于240 目苜蓿粉仅占总量的43%,比HAD干燥制备的同等级苜蓿粉占比低,但目数240~350 目和大于350 目的苜蓿粉的比例均比HAD干燥制备的高,分别占26%和15%。管桂林等分析认为:由于VFD干燥时,干燥室内形成负压,使得苜蓿的细胞胀裂,细胞液流出,干燥更彻底,更易于研磨粉碎;而HAD干燥则需要更高的温度,水分蒸发的同时会使得苜蓿细胞皱缩,不利于超微粉的粉碎。王莹等的研究也表明,与HAD干燥相比,VFD干燥的秋葵超微粉粒径更小,导致VFD干燥秋葵超微粉溶解性大,持水力、容重小。MVD作为一种高效的干燥方式,对物料具有膨化效果,也可作为物料超微粉碎前干燥处理。本文的研究结果与上述参考文献一致,可能由于HAD和HPD干燥使黑木耳细胞皱缩,不利于超微粉的粉碎,从而粒径较大;MVD和VFD都可使黑木耳的细胞胀裂,但VFD效果更好,所以VFD干燥的黑木耳粉粒径最小,MVD干燥黑木耳粉粒径最接近VFD。

2.2 不同干燥处理对黑木耳粉堆积密度和色泽的影响

不同干燥方式处理的木耳粉堆积密度如表2所示,堆积密度从大到小的干燥方式依次为:VFD>MVD>HPD>HAD,VFD黑木耳粉的堆积密度最大。对于同一种物质,堆积密度越大,说明颗粒与颗粒间的空隙越小。堆积密度结果与表1中不同干燥方式的黑木耳粉平均粒径结果可相互印证。可能由于粒径小可以使颗粒间的空隙减小,从而使堆积密度变大。Akther等研究了喷雾干燥、烘箱干燥、真空干燥、隧道干燥、旋转烘箱干燥和气流烘箱干燥6种干燥方式对芒果粉的理化性质的影响,发现不同干燥方式对粉碎后的食品原料堆积密度具有显著影响,并且喷雾干燥过程中的过度收缩会使粉体产生过高的堆积密度。王莹等以HAD、VFD两种干燥方式对4个品种的秋葵果实进行干燥并将其超微粉碎,发现HAD干燥的超微粉堆积密度大于VFD,但并未深入分析其原因。徐英菊研究发现冷冻干燥后的锥栗粗粉经超微粉碎后其堆积密度最大,鼓风干燥的最小,真空干燥与冷冻干燥处理后其堆积密度差异不明显。由此可见,经过不同干燥处理后粉碎,其粉体堆积密度与原料特性有较大关系。由于黑木耳、芒果、秋葵果实和锥栗等原料特性差异,所以粉体堆积密度也呈现不同。

表2 不同干燥处理的黑木耳粉物理特性Table 2 Effect of different drying methods on physical characteristics of Auricularia auricular powder

不同干燥方式对黑木耳粉色泽的影响如表3所示,不同干燥方式的黑木耳粉*值存在显著差异;亮度从高到低的干燥方式为VFD>MVD>HPD>HAD;VFD黑木耳粉亮度最高,HAD黑木耳粉亮度最低,不同干燥方式的黑木耳粉*、*值无显著性差异(>0.05)。

表3 不同干燥处理的黑木耳粉色泽Table 3 Effect of different drying methods on the color of Auricularia auricular powder

2.3 不同干燥处理对黑木耳粉休止角和滑动角的影响

休止角和滑动角是描述粉末流动性的指标,滑动角和休止角越大,流动性越差。如表2所示,黑木耳粉的滑动角和休止角由大到小依次的干燥方式为:HAD>HPD>MVD>VFD,其中HAD和HPD黑木耳粉的滑动角和休止角,以及MVD和VFD黑木耳粉的滑动角无显著性差异(>0.05)。所以在流动性方面,HAD和HPD黑木耳粉流动性相近,均劣于MVD和VFD黑木耳粉,VFD黑木耳粉流动性最佳。粉体的流动性的影响因素比较复杂,Zhang Zipei等研究结果表明,颗粒越小,香菇粉末的流动性越好;梁晓君等研究结果则表明,玉木耳粉体粒径越小,其流动性越差。二者的差异可能是由于不同原料和粒径颗粒间作用力不同,本实验结果与Zhang Zipei等研究结果一致,平均粒径最小的VFD黑木耳粉流动性最好。

2.4 不同干燥处理对黑木耳粉持水能力和水溶性指数的影响

不同干燥方式处理的黑木耳粉持水能力如表4所示,4种干燥处理的黑木耳粉持水能力由高到低的干燥方式依次为:VFD>MVD>HPD>HAD,HAD黑木耳粉的持水能力为28.81 g/g,显著低于其他处理组(<0.05);VFD黑木耳粉的持水能力为51.50 g/g,显著高于其他处理组(<0.05)。Sadowska等研究发现VFD、真空干燥和对流干燥的花楸果粉持水能力为2.73~2.95 g/g,没有显著差异(>0.05); Zhang Zipei等测定不同粉碎方式的香菇粉持水能力为3.15~3.92 g/g;梁晓君等研究了HAD、MVD和VFD对玉木耳全粉持水能力的影响,发现VFD玉木耳超微粉持水能力达20.86 g/g,显著高于其他处理组(<0.05),HAD玉木耳超微粉持水能力较差。黑木耳粉和玉木耳粉的水溶性指数明显高于花楸果粉,可能是由于木耳中含有丰富的亲水性胶质,导致其持水能力较高。

表4 不同干燥处理的黑木耳粉持水能力和水溶性指数Table 4 Effect of different drying methods on water-holding capacity and water solubility index of Auricularia auricular powder

不同干燥方式的黑木耳粉的水溶性指数如表4所示,4种干燥处理的黑木耳粉水溶性指数由高到低的干燥方式依次为:VFD>MVD>HPD>HAD,HAD黑木耳粉的水溶性指数为9.21%,显著低于其他处理组(<0.05);VFD黑木耳粉的水溶性指数为16.37%,显著高于其他处理组(<0.05)。Sadowska等研究发现不同干燥方式的花楸果粉水溶性指数由大到小依次为:真空干燥>VFD>对流干燥,花楸果粉水溶性指数为48.43%~61.65%;Zhang Zipei等测定了不同粉碎方式的香菇粉水溶性指数为21.62%~27.36%。由此可知,本实验中黑木耳粉水溶性指数低于香菇粉和花楸果粉。

本实验中黑木耳粉的持水能力与梁晓君等的研究结果相同。不同干燥方式导致的持水能力和水溶性指数存在差异,一方面,可能是VFD干燥对黑木耳的内部结构破坏较小,所以黑木耳粉吸附水的能力较好,而MVD、HPD和HAD会使黑木耳表面急剧收缩脱水,破坏内部组织,所以黑木耳粉吸附水的能力变弱;另一方面是由于粒径不同,颗粒越小持水能力和水溶性指数越高,从表1可知,不同干燥方式的黑木耳粉平均粒径从大到小的干燥方式依次为:HAD>HPD>MVD>VFD,相应的持水能力和水溶性指数由小到大的干燥方式依次为:HAD<HPD<MVD<VFD,不同指标结果相互印证。

2.5 不同干燥处理对黑木耳粉多糖溶出量的影响

不同干燥方式对黑木耳粉多糖溶出量的影响如图2所示,不同干燥方式的黑木耳粉多糖溶出量存在较大的差异,在相同水浴时间和水浴温度条件下,黑木耳粉多糖溶出量从大到小的干燥方式依次为:VFD>MVD>HPD>HAD;多糖溶出量随着水浴时间的延长而增加。可能是由于粒径的不同造成多糖溶出量的差异,粒径越小,粉体中的多糖越容易溶出。黑木耳粉平均粒径与多糖溶出量的皮尔逊积差相关性分析结果表明,其相关系数为-0.9117,极显著相关(<0.01)。说明随着黑木耳粉的降低,其多糖溶出量逐渐增加。鲍妮娜等研究也表明,不同粒度原料提取出的黑木耳多糖得率不同,原料粒度越小,黑木耳多糖得率越高。

图2 不同干燥处理的黑木耳粉多糖溶出量Fig.2 Effect of different drying methods on the dissolution of polysaccharides from Auricularia auricular powder

2.6 不同干燥处理对黑木耳粉微观形貌的影响

如图3所示,4种干燥方式处理获得的木耳粉粒度分布明显不均匀,大颗粒表面有小颗粒附着;黏附在大颗粒表面的许多小颗粒粒径约为1~5 μm;HAD和HPD处理的颗粒粒径大小相近,粒径比MVD和VFD处理的颗粒大,与表1中结果相印证,MVD和VFD处理木耳粉的小于HAD和HPD处理;MVD和VFD处理的木耳粉颗粒粒径大小相近,但是粒径分布都不均匀,与表1中粒径分布跨度相印证,MVD和VFD黑木耳粉跨度大于HAD和HPD处理,所以HAD和HPD处理的黑木耳粉粒径分布更均匀。

图3 不同干燥处理的黑木耳粉SEM图Fig.3 Scanning electron microscope images of Auricularia auricular powder prepared by different drying methods

颗粒结构方面,从图3可以看出,HAD和HPD处理的黑木耳粉表面更加光滑,裂纹较少,表面附着的小颗粒也较少;MVD和VFD处理的黑木耳粉表面不平整,有许多孔洞和裂纹;MVD和VFD处理的黑木耳粉颗粒有较多类似柱状结构,其长度约10~20 μm,直径约1~3 μm。

粉体粒径减小至一定程度后,粉体表面的吸附性增强,相互之间的作用力加大,容易发生分子间聚集。陈如等研究表明,苹果经过超微粉碎10 min后,粉体开始出现团聚现象,超微粉碎时间越长,团聚现象越严重。有时超微粉碎还会使物料粉体颗粒多糖结构暴露,王博等对4种杂粮进行超微粉碎,所有超微粉碎后的杂粮颗粒表面均有部分片状突出,这可能是超微粉碎使粉体颗粒内部多糖结构暴露的结果。MVD和VFD处理的木耳粉颗粒粒径分布不均匀,可能是由于粉体开始出现团聚现象;其表面不平整,有许多孔洞和裂纹,以及类似柱状结构,可能是颗粒内部多糖或其他物质结构暴露形成的。黑木耳粉颗粒的这些分布及结构的差异可能是造成不同干燥处理的黑木耳粉在粒径、流动性、多糖溶出量等方面存在差异的原因。

3 结 论

不同干燥方式处理后粉碎得到的黑木耳粉理化特性存在明显差异。VFD黑木耳粉平均粒径比MVD、HPD、HAD黑木耳粉更小,但HAD、HPD黑木耳粉粒径跨度低于MVD和VFD处理,表明HAD和HPD黑木耳粉粒径分布更为均匀;VFD干燥粉体堆积密度最大,亮度最高;黑木耳粉在流动性由大到小的干燥方式:VFD>MVD>HPD>HAD;黑木耳粉持水能力由大到小的干燥方式:VFD>MVD>HPD>HAD,VFD黑木耳粉的持水能力为51.50 g/g,显著高于其他处理组;黑木耳粉水溶性指数由大到小的干燥方式为:VFD>MVD>HPD>HAD,VFD黑木耳粉的水溶性指数为16.37%,显著高于其他处理(<0.05);黑木耳粉多糖溶出量由大到小的干燥方式依次为:VFD>MVD>HPD>HAD,多糖溶出量随着水浴时间的延长而增加;平均粒径与多糖溶出量具有极显著的相关性(<0.01),随着黑木耳粉的降低,其多糖溶出量逐渐增加。造成上述差异的主要原因可能由于4种干燥方式处理的黑木耳粉体结构不同,采用SEM观察黑木耳粉的形态,也证实了不同处理的黑木耳粉在粒径分布和结构方面存在差异。总体上,VFD黑木耳粉的品质优于其他干燥处理,但是VFD干燥处理能耗较高,MVD黑木耳粉的品质优于HPD和HAD处理,也可作为黑木耳粉碎前干燥处理中一种较好的备选方法。不同干燥方法制备的黑木耳粉的营养成分、生物活性和抗氧化性能等方面的比较有待进一步研究。