大型环锻设备轴向轧辊异形改造

2022-07-01王超

王 超

(天津特钢精锻有限公司,天津 300300)

0 引言

近年来,在国家政策的大力支持下,我国风电产业得到迅速发展,尤其是大型海上风力发电,2021 年我国风电发电量达到6526 亿千瓦时。作为风力发电发展的基础,我国风电设备的制造技术和生产能力也得到了同步快速发展。而大型风电法兰及轴承是风力发电机组的重要零部件,由于风力发电机组具有使用周期长,以及恶劣的工作环境、事后维修困难和维修成本高等特点,因此风电法兰及轴承制造是有着严格的工艺和质量要求,目前主要采用铸坯整体锻造成环件作为其加工毛坯。天津市特钢精锻有限公司(后称特钢精锻公司)成立于2014 年4 月,通过引进国际先进全自动化碾环设备及技术,成为国内大型、高端环锻件产品的重要生产企业。其主要核心产品年产能达到5 万吨,2021年实际产能4.5万吨。其中风电法兰超过3万吨。

经过多年的生产实践,特钢精锻公司积累了大量技术和生产经验的,但如果要在严峻的市场竞争环境中生存和发展,就要不断的探索创新,在提高产品性能、质量的前提下降低产品制造成本。本文对碾环机结构组成、工作原理及生产工艺流程进行了介绍,针对降低产品原材料用量、减少后续环锻件的机加工量,对碾环机轴向轧辊装置进行了革新改造。通过轴向轧辊工装工具的结构优化,达到了降本增效的预期目的。

1 碾环机轧制工艺及设备技术性能

1.1 碾环机工作原理

碾环轧制是连续局部塑性成形工艺,是轧制技术与机械零件制造技术的交叉和结合。与传统的环件自由锻造工艺、模锻工艺、火焰切割工艺等相比,具有显著的技术经济优点。其主要特点是:环件精度高、组织性能好、加工余量少、材料利用率高,设备吨位小、投资少、加工范围大,生产效率高、成本低。大型环锻件的轧制是通过锻压机制好坯料后,进入碾环工序,由锥型辊施加轴向压力,芯轴施加径向压力,配合主辊和抱辊完成整个轧制过程。

碾环机径-轴向环轧工艺流程:原材料→下料→加热→制坯→再加热→环轧→冷却→热处理→车削→校验[1]。对于直径1~2m 的大型环件,制坯的工艺相对简便、效率高、时间短,一般制坯后可以进行直接轧制;对于直径5M 以上的超大型环件或者复杂形状环件,由于坯子变形量大、制坯时间长,导致制坯结束后环件温度过低,一般低于800℃,不能一火完成后续热轧成型,需要在制坯结束后二次加热,再轧制成形。

1.2 碾环机结构及性能

碾环机是大型环锻件轧制的核心设备。特钢精锻公司引了进德国先进碾环机,碾环最大直径为10000mm、高度为2500mm,设备长约34m,径向轧制力为10000KN,轴向轧制力为6300KN。碾环机径向轧制力是由液压产生并通过芯轴传递到工件,径向压下量是通过减少驱动主辊和芯轴之间的距离而达到的。轴向轧制力是由液压产生并通过上轴向辊传递到工件,轴向压下量是通过垂直调整上轴向辊而达到的。对中装置用于固定环件在轧制过程中的位置。机器控制系统允许轧制过程通过手动或自动模式运行,所有的机械运动都是通过PLC 控制,CNC 控制系统是为执行自动轧制过程提供的。

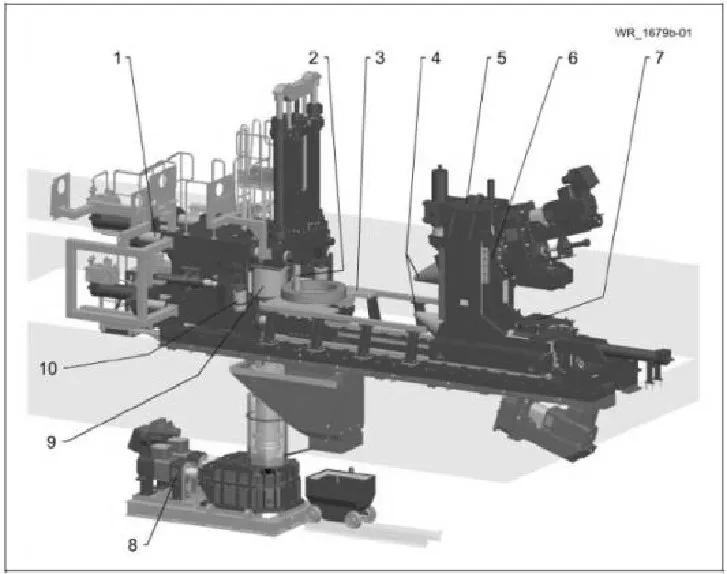

图1 为碾环机结构总图。图中1-芯轴滑块、2-芯轴、3-轧制平台、4-轴向辊、5-轴向立架、6-轴向辊滑块、7-测量装置、8-主辊驱动器、9-主辊、10-对中辊。

图1 碾环机结构总图

1.3 环锻产品主要用途

特钢精锻公司是生产大型、高端环锻件的专业厂家,积累了大量环锻件生产制造经验,目前公司环锻产品主要应用于风电大型法兰及轴承的制造,以及工程机械回转支撑环、核电和石化压力容器环、运载火箭燃料舱体环等的制造。本文重点介绍风电大型法兰及轴承的制造用途。

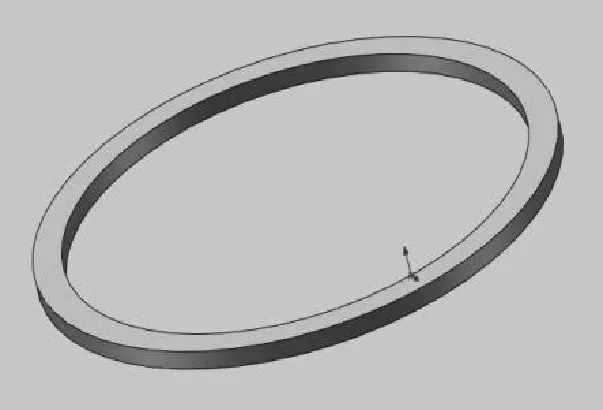

(1)风电法兰。风电法兰主要是指风力发电塔筒法兰,它是连接风电塔筒各段或塔筒与轮毂以及轮毂与叶片之间的结构件,是风电机组的重要零部件之一,相互间通常采用高强螺栓连接。由于风力发电机组恶略的工作环境以及事后维修困难等使用特点,因此风电法兰制造是有着严格的工艺要求,目前主要采用铸坯整体锻造成环件作为其加工毛坯。风电法兰实物形状如图2所示。

图2 风电法兰实物

(2)风电轴承。风电轴承,尤其是风机的主轴轴承,其主要用于连接轮毂和齿轮箱,将叶片产生的风能通过齿轮箱传递给发电机,其机械性能、加工精度和使用寿命等会直接影响整机的运行与使用情况。因此其环件坯料的生产与风电法兰一样,也是采用铸坯整体锻造成型,风电轴承实物形状如图3所示。

图3 风电轴承实物

2 碾环机轴向轧辊结构及改进

为了在保证安全生产和产品质量的前提下提高原料利用率、降低后续机加工成本,本文重点对碾环机轴向轧制辊装置结构及运动原理进行了分析,并对轴向轧辊工装工具的结构优化提出改进建议。

2.1 碾环机轴向轧辊运动分析

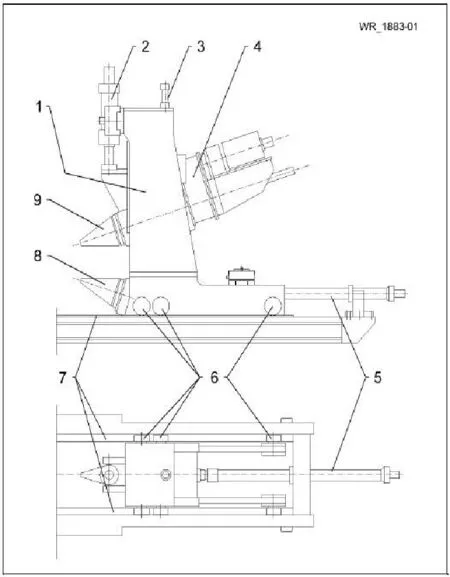

图4 为碾环机轴向立柱装置示意图,图中,1-轴向立柱,2、3、5-液压缸,4-轴向辊滑块,6-轨道轮,7-导轨,8-下轴向辊,9-上轴向辊。

图4 碾环机轴向立柱示意图

轴向轧辊装置运动原理:轴向立柱是用来支撑上、下轴向辊装置的;下轴向辊是安装在轴向立柱上的;上轴向辊是安装在轴向辊滑块中的,轴向辊滑块可以通过液压缸2 带动上轴向辊在轴向立柱上移动;液压缸3 是用来平衡轴向辊滑块的重量,它被液压油永久加压;碾环机轧制期间,轴向立柱可通过轨道轮在导轨上移动,其位置调节是通过液压缸5 来执行的,轴向立柱的位置可由液压缸5 上的位置测量系统检测,并显示在机器控制系统。

2.2 碾环机轴向轧辊驱动装置

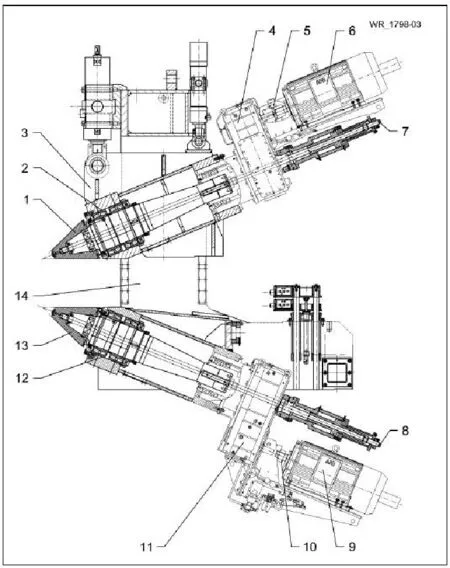

图5 为碾环机轴向轧辊驱动装置结构图,图中,1-上轴向辊,2、12-轴承,3-轴向辊滑块,4、11-减速箱,5、10-柔性联轴器,6、9-驱动电动机,7、8旋转接头,13-下轴向辊,14-轴向立柱。由图5 可以看出,上、下轴向轧辊分别由一个电动机通过柔性联轴器和减速箱来进行驱动。

图5 碾环机轴向轧辊驱动置结构图

2.3 碾环机轴向轧辊装置改造

为了适应大型环锻件复杂的断面结构,使环锻产品尽量接近成品环件断面形状,减少环锻件原料用量、降低后续环件车削工作量,针对轴向轧辊装置上锥辊结构和轧制工艺进行了分析和革新改造。

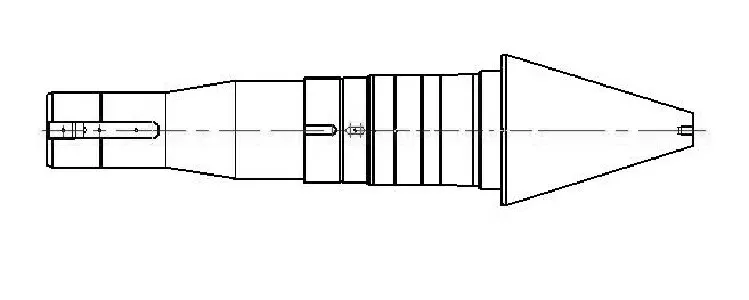

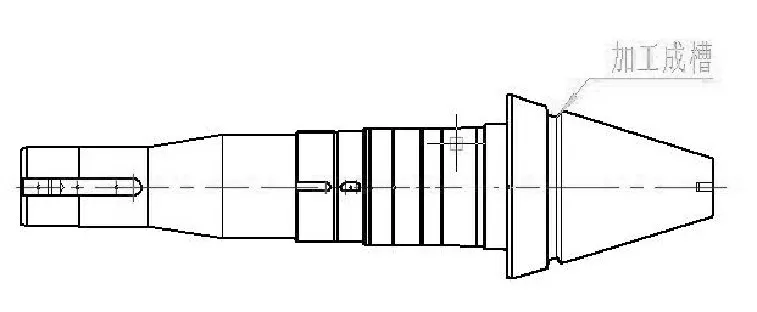

(1)首先,根据异形环锻件断面结构,在原有的上锥辊结构的基础上,设计异形上锥辊结构,然后安图加工成带方形凹槽的异形锥辊。原上锥辊结构如图6所示,改造后的异形上锥辊结构如图7所示。

图6 原上锥辊

图7 异形上锥辊

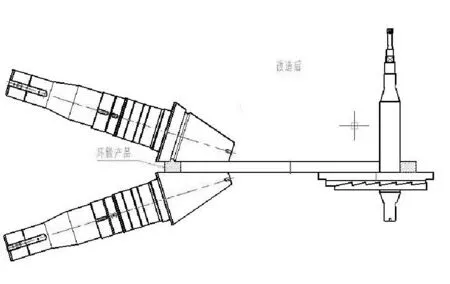

(2)将原有环锻件轴向轧制过程分成两个阶段:第一阶段轧制矩形环(见图8);第二阶段设定进给参数,用改造后锥辊异形部件进行第二阶段轧制(见图9)。上锥辊结构改造前后轧制后产品如图10、图11所示。

图8 改造前轧制过程

图9 改造后轧制过程

图10 改造前轧制产品

图11 改造后轧制产品

3 技术革新改造效果

(1)节约原材料成本。利用外径4.5m,内径4m,高150mm 的矩形法兰做实验对比。改造前轧制成品体积V 为0.2355m3,根据法兰凹槽的尺寸,采用异形锥辊轧制后成品体积为0.21055m3。两者相减后,节约部分体积△V 为0.023 m3,改造效果显著,节约原材料约10%。

(2)节约成品加工成本。直接一次成型的异形法兰环锻件与原生产加工工艺比,不但节约了原材料效耗,还为法兰环件后续加工节省了大量加工成本。

综上所述,根据不同大型环件断面结构尺寸,在锥辊轴向进给有效区域加工宽30~100mm、深40~100mm 凹槽,直接一次成型异形环锻件,与原生产加工工艺比,每年可为特钢精锻公司节省原料投入约3000t以上,节约原料成本约1800万元。

4 结语

碾环轧制工艺与传统的环件自由锻造、模锻等工艺相比,具有环件轧制精度高、后续加工余量少、材料利用率高等特点,提高了大型环件制造工艺水平和生产效率,使我国风电设备的制造水平和能力上了一个新的台阶,对我国的风电发展起到极大的促进作用。

风电大型法兰及轴承制造对环锻件工艺尺寸余量要求极其苛刻,在这满足工艺余量的前提下如何降低环锻件原料成本是目前企业在市场竞争下强有力的存活手段。特钢精锻公司在风电大型法兰及轴承制造方面积累了大量经验,通过碾环机轴向轧辊异形结构改造和轧制工艺的改进,进一步降低了环锻件原料的用量及后续环件车削工作量,达到了降本增效的预期目的,这种不断的技术革新改造将成为我国大型环段制造业的发展方向。