低碳高效的螺纹钢生产工艺实践

2022-07-01朱凤泉王志波舒乐意潘天成陈志强

朱凤泉,倪 磊,王志波,舒乐意,潘天成,陈志强

(1.中冶华天工程技术有限公司钢铁设计研究总院,安徽 243061;2.山东钢铁集团永锋临港有限公司,山东 276613)

0 引言

螺纹钢是热轧带肋钢筋的俗称,是国民经济建设中广泛应用的基础材料之一。从工信部网站新闻了解到2020 年中国的钢产量为13.25 亿吨,其中螺纹钢产量约2.6亿吨,占全国钢产量的19.6%。目前国家明确提出力争2030 年前二氧化碳排放达到峰值,努力争取2060 年前实现碳中和的目标,因此,碳减排是钢铁行业实现可持续发展所面临的最大挑战[1]。另外由于国内钢铁行业同质化竞争激烈,导致了钢铁企业生存的关键是对产品生产成本的控制。因此,从钢铁厂生产成本方面以及碳减排的宏观国家政策方面考虑,都需要开发一种低碳高效的螺纹钢生产工艺。目前,我国棒线材生产节能减排高效生产技术主要是以降低能源消耗、减小合金用量为目的,涉及的技术包括:多线切分轧制技术、直接轧制技术、热装热送技术、低温轧制技术、无头轧制技术等[2]。直接轧制技术由于直轧率不高、产线年产量低,因此现阶段应用不广泛[3-5]。而在低温轧制技术中仍然无法解决多切分高产能生产下的控轧技术[6]。

本文在满足生产厂高产能的要求下,提出了一种全新的低碳、高效螺纹钢生产工艺。该工艺以直接轧制和热送来降低能源消耗,实现碳减排;以多线切分生产方式下的控轧控冷来降低坯料合金用量,实现降本增效。

1 高产量的多线切分工艺

目前螺纹钢生产主要包括:多线切分、单线高速棒材、双线高速棒材三种工艺。多线切分工艺即通过切分(五切、四切、三切和二切)工艺生产螺纹钢。表1 为三种螺纹钢生产方式对比表,由表1 中可以看出多线切分工艺具有高产能的特点。

表1 三种螺纹钢生产方式对比表

2 螺纹钢直轧和热送工艺

有研究表明,典型的螺纹钢生产过程中,钢材轧制的能耗仅占总能耗的16.9%,而钢坯加热能耗占80%[7]。因此,采用直接轧制可以免去加热炉加热工序,不需要消耗煤气;采用热送工艺可以减少煤气消耗。上述两种技术都能大幅度降低轧制工序能耗和二氧化碳排放量,实现低成本生产和碳减排的目标。

2.1 直轧工艺存在的问题

连铸热坯直轧工艺主要存在三个问题亟需解决[8]:铸轧界面的衔接不匹配,影响连铸坯直轧率和产量;连铸坯头尾温差影响产品性能稳定性;直轧工艺缺少加热炉工序,生产过程微合金碳氮化物的析出和再溶解过程强化效果不明显。

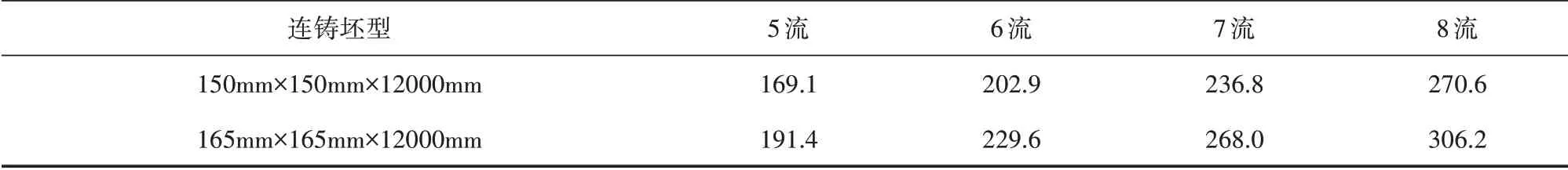

螺纹钢生产原料多为150mm×150mm 和165mm×165mm方坯,与之配套的连铸机流数为6~8 流,连铸机拉速为2.5~4m/min。取连铸机拉速3.3m/min,估算连铸机在不同坯型、不同流数下的小时产量,如表2 所示。对比表1 与表2,多线切分工艺下的生产线与连铸机的小时产量相对比较匹配,可以有效的增加直轧率。

表2 不同流数的连铸机平均拉速生产的小时产量/t·h-1

而在现实生产中,由于各个钢厂炼钢-连铸-轧钢之间的衔接以及布局有差别、连铸机结晶器的更换与轧线换辊的周期不一致、连铸与轧线的生产方式及效率都不相同等因素影响,必然会产生下线冷坯。

2.2 直轧和热送工艺及其改进措施

2.2.1 直轧和热送工艺

因此,为了满足生产需要,需将直接轧制+热送+冷坯生产工艺结合起来。当热坯通过保温在950℃左右时,可进行直接轧制;当冬季或外部环境使铸坯温度在降至300~850℃时,可进入加热炉补热、均热,使其温度达到1000℃左右时进行轧制;因生产节奏及故障等因素产生的冷坯以及外购坯集中到一定数量时,可通过加热炉加热进行生产。其炉区布置简图如图1所示。

图1 生产线炉区布置简图

2.2.2 改进措施

(1)为解决坯料在运输过程中的温降以及连铸坯头尾温差问题,采取单支钢坯进入直轧辊道措施,减少钢坯从出坯通道到直轧通道的运输时间,同时在所有运输辊道上加装保温罩,减少运输过程的温降。

(2)为了解决钢坯在弧形辊道运输中钢坯弯曲问题,在坯料进加热炉前增设一台矫直机,通过矫直机矫直,将坯料侧弯控制在0.5%以内。

(3)为了解决直轧过程中坯料无加热,微合金碳氮化物的析出和再溶解过程强化效果不明显问题,开发出了在多线切分生产方式下的控轧控冷技术,使得坯料减少或不用微合金元素,从而避免了坯料通过加热使得微合金碳氮化物析出产生强化效果。

2.3 直轧和热送工艺生产实践

此直轧及热送工艺在某厂已经投入使用,现场照片如图2 所示。该生产线位于中国偏北方,春、夏、秋季采用直轧工艺,冬季采用热送工艺,直轧率约为75%,热送率约为20%(冬天采用热送工艺),冷坯加热约5%。

图2 现场照片

表3 为不同生产方式下对应的吨钢CO2排放量。高炉煤气热值按3763kJ/m3计,折合标准煤0.1286 kgce/m3;标准煤二氧化碳排放量按2.456tce/t 计(国家发改委推荐值);直轧时吨钢电耗比加热轧制高5kWh/t;每度电排放CO2按0.928kg/kWh 计。通过计算,该产线每吨钢CO2排放量为23.036kg,比全冷坯生产CO2少排放94.8kg,比全热送生产CO2少排放31.62kg,综合(与冷坯与热送比为1:1 对比)吨钢CO2少排放63.2kg,节能减排效果显著。

表3 不同生产方式下对应的每吨钢CO2排放量

3 多线切分生产方式下的控轧控冷工艺

3.1 螺纹钢控轧控冷原理

螺纹钢产品新国标编号是:GB/T 1499.2-2018,标准对钢筋的金相组织要求为铁素体加珠光体,基圆上不得出现回火马氏体组织。也就是说,符合标准的建筑用钢筋应同时应满足以下要求:即产品的组织形式以铁素体加珠光体为主,不能存在影响使用性能的其他组织;晶粒度下限为9级。

3.1.1 控轧

螺纹钢的控制轧制是通过对变形温度和累计变形量的合理控制,以便轧制时增加铁素体相变核,结合轧后分级冷却,以获得相变组织的微细化,提高钢材的综合力学性能。

控制轧制第一阶段:轧件在第一精轧机组,温度控制在900~950℃间轧制,此时螺纹钢处在奥氏体相的未再结晶型区,其累计变形量为60~75%;控制轧制第二阶段,轧件通过第二精轧机组进行终轧时,轧件的表面温度控制在Ar3 附近(800~850℃),其累计变形量为35~50%。变形奥氏体的晶界是奥氏体向铁素体转变的有利形核部位[9],在二阶段的控制轧制过程中,轧制温度控制在奥氏体未再结晶型区,经过多道次轧,制奥氏体晶粒被拉长,变形带的数量增多且分布均匀,提供了更多的相变时的形核地点,为后续相变产生细小均匀的铁素体晶粒创造了良好的条件。

3.1.2 控冷

轧后采用分级冷却方式[10],对控制轧制后的轧件施以控制冷却,保证钢筋基圆截面组织为珠光体加铁素体,避免钢筋基圆截面出现马氏体组织或其他低温组织。将晶粒尺寸和铁素体组织占比量控制在合适的范围内,确保钢筋力学性能和组织形态满足国家标准要求。

综上所述,控制轧制的关键因素有两点:一是累计变形量,二是变形温度。累计变形量主要与孔型系统、轧制道次数量和每道次的变形量有关;变形温度的控制主要与水冷线的布置以及水箱冷却能力有关。

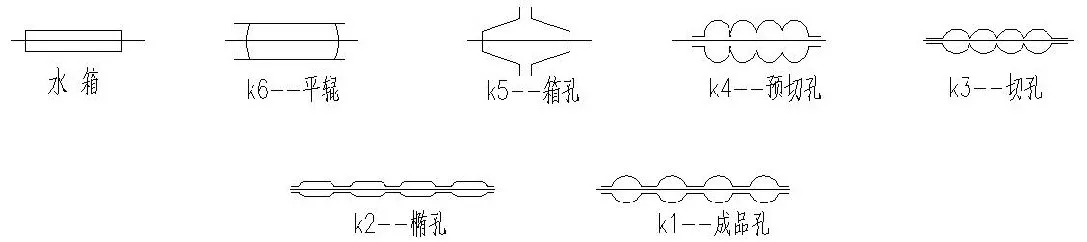

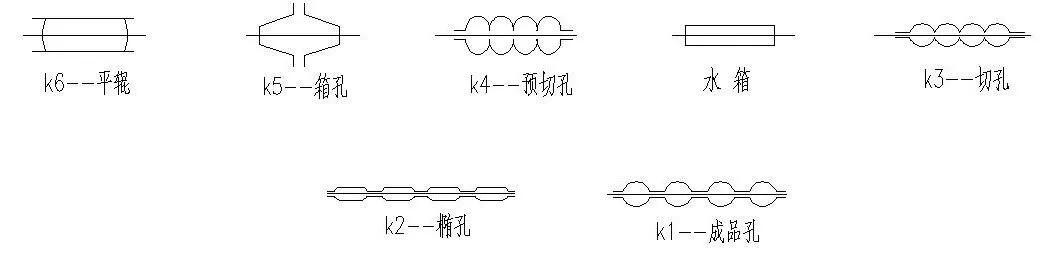

3.2 传统多切分工艺下控制轧制工艺

传统多线切分工艺精轧孔型为平辊→立箱孔→预切分孔型→切分孔型→平辊→成品孔型,其控轧孔系简图如图3 所示。水箱布置在精轧前,这样水冷后的变形为精轧6 道次,累计变形量远远大于50%,同时精轧孔型中包含预切孔型和切分孔型,属于不规则变形,轧件难于冷却均匀,不利于控制轧制的效果。

图3 传统多切分控轧孔系简图

3.3 改进后多切分工艺下控制轧制工艺

3.3.1 改进方案(一)

改进后的精轧孔型为平辊→立箱孔→预切分孔型→切分孔型→椭孔→圆孔→水箱→椭孔→成品孔,其控轧孔系简图如图4所示。水箱布置在K3与K2 道次之间,控轧轧制主要在最后两道进行,其累计变形两在35~50%之间,且为椭圆孔系,变形均匀,完全满足控制轧制理论,其冷却轧件规格如表4所示。

图4 改进方案(一)多切分控轧孔系简图

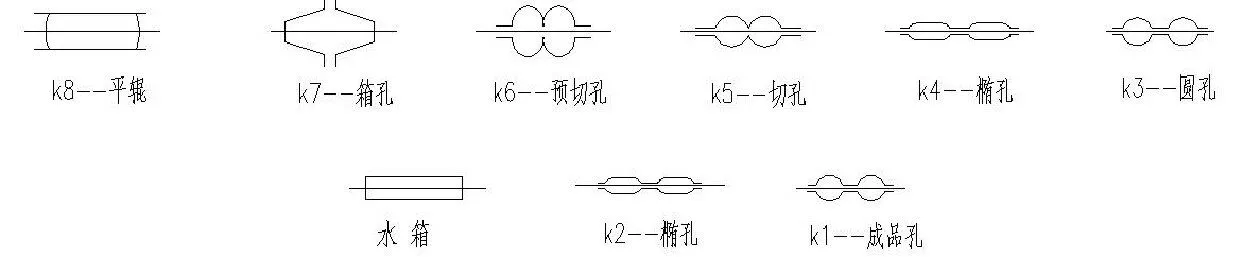

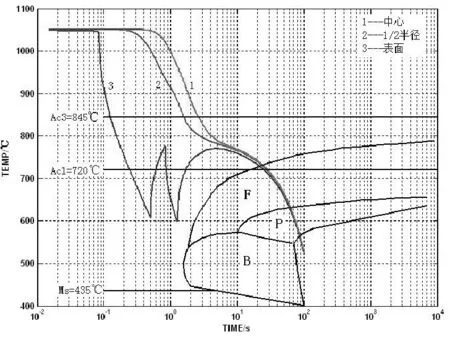

根据表4 所述,其冷却轧件的料型为圆型,因此冷却喷嘴设计为环形喷嘴,冷却水成环状,喷到轧件上,环形水缝可通过垫片调整大小。水箱内设计三通道形式,左右两边的通道用作两线(Φ 20mm×2,Φ22mm×2,Φ25mm×2)轧件同时冷却;中间通道用作单线(Φ28~Φ50mm)轧件的冷却,其水箱结构示意图如图5所示。

图5 改进方案(一)水箱结构示意图

表4 改进方案(一)冷却轧件规格

3.3.2 改进方案(二)

改进后的精轧孔型为平辊→立箱孔→预切分孔型→水箱→切分孔型→平辊→成品孔型,其控轧孔系简图如图6所示。水箱布置在K4与K3道次之间,这样也基本满足变形温度以及累计变形量的要求,其冷却轧件规格如表5所示。

图6 改进方案(二)多切分控轧孔系简图

根据表5 所述,其冷却轧件的形状为骨头状,因此冷却喷嘴设计为矩形喷嘴,通过矩形的上下各一组喷嘴对轧件进行冷却,以保证对轧件的冷却均匀性。其水箱结构示意如图7所示。

表5 改进方案(二)冷却轧件规格

图7 改进方案(二)水箱结构示意图

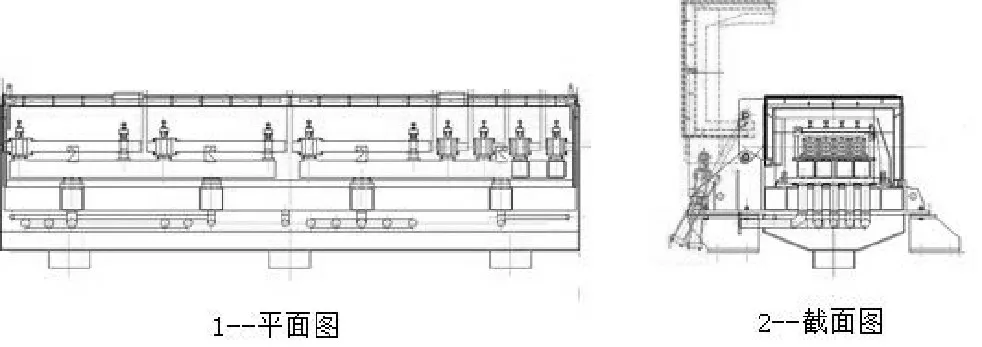

3.4 轧后分级冷却工艺

轧后分级冷却方式是在传统的一段控冷方式的基础上加入了中间的空冷过程。空冷的主要目的是为了减小水冷后表面和心部的温差。分级控冷过程温度曲线图如图8所示,从图8可以看出,分级控冷有效的减小了棒材在控冷过程中表面和心部的温差,从而为获得均匀一致的室温组织创造了条件,避免表面产生低温组织。

图8 Φ25mm规格轧后分级冷却横截面上不同位置的温度分布模拟结果

4 改进后控制轧制工艺实际应用

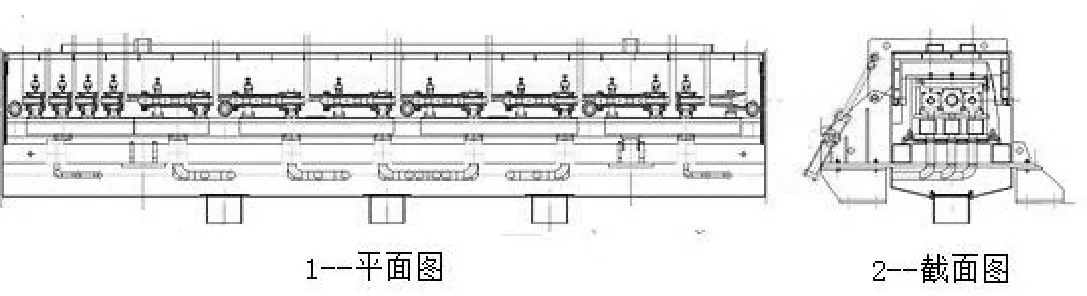

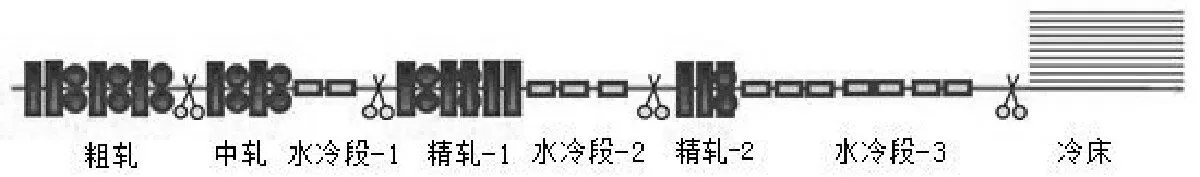

4.1 生产线轧机区域布置

轧机区域布置同时兼顾改进方案(一)和改进方案(二)两种控轧控冷工艺,形成全规格、高产能下的控轧控冷工艺。生产线轧制区布置如图9所示。

图9 生产线轧制区布置简图

4.1.1 轧机布置

轧机共分4个机组:粗轧机组6架轧机、中轧机组4架轧机、棒材精轧-1机组6架轧机、棒材精轧-2机组3架轧机,全线共19架轧机。

4.1.2 穿水冷却装置布置

穿水冷却装置布置分为三部分:第一部分位于中轧机组最后一架轧机中心线至精轧-1 机组第一架轧机中心线之间;第二部分位于精轧-1机组最后一架轧机中心线至精轧-2 机组第一架轧机中心线之间;第三部分位于精轧-2机组最后一架轧机中心线至倍尺飞剪中心线之间,均由水箱及恢复段导槽组成。

4.2 新工艺生产棒材金相组织状况

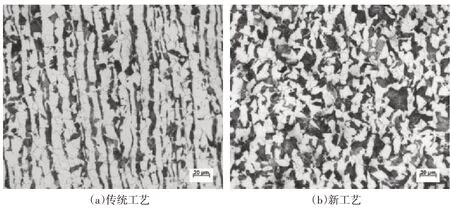

所有成品规格均从精轧机组后两架或后三架轧出成品。在精轧-1机组前后设有预水冷装置,实现控制轧制,为轧后相变提供了更多的形核地点;在精轧-2机组后设有分级穿水冷却装置,控制轧件轧后的冷却速度,使得轧件表面不进入马氏体和贝氏体转变区域,基圆不出现回火马氏体和异于基体的闭环组织,并且防止奥氏体晶粒快速长大。图10为传统工艺与新工艺成品金相组织对比,由图10可以看出新工艺生产出的产品组织细密均匀,均为铁素体与珠光体,未出现不利的组织。

图10 传统工艺与新工艺成品金相组织对比

5 结语

本分介绍我国棒线材生产主要的节能降耗技术,并对这些技术存在的不足进行了分析。同时在满足生产厂高产能、低消耗的生产需求下,提出了一种全新的低碳、高效螺纹钢生产工艺,并已成功应用在某钢厂新建生产线上,完全达到了低碳高效的生产目标。

(1)该新工艺解决了在高产能下的螺纹钢生产线实现直接轧制技术,实际应用的生产线日产在5500~5800t 之间,直轧率在75%,吨钢CO2少排放63.2 kg。

(2)改进后的多切分控制轧制工艺提出了在多切分生产方式下的螺纹钢控轧控冷改进技术,实现了生产400E螺纹钢(Φ25mm规格以下)不添加微合金元素。