板桩码头胸墙工程中的悬吊模法施工工艺

2022-07-01李振羽熊鹏飞

李振羽,熊鹏飞

(中交第二航务工程局第三工程有限公司,江苏 镇江 212021)

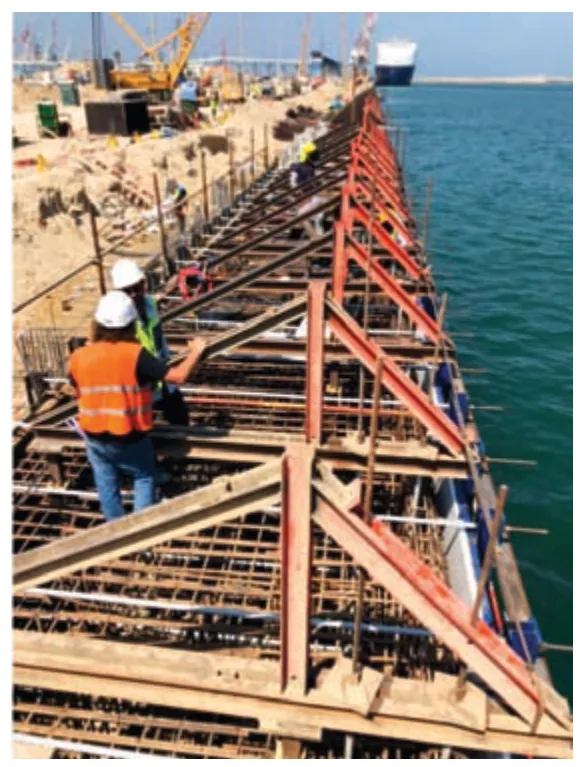

1 工程概况

以色列阿什杜德港21号码头改造工程位于以色列阿什杜德老港区内。根据码头结构形式和施工顺序,分为西侧半封闭区、东侧封闭区以及码头中间部分(包含部分半封闭区和部分封闭区),其中半封区为管桩区,封闭区为板状区。西侧半封闭区胸墙5段,东侧封闭区胸墙9段,中间段封闭区胸墙3段和中间段半封闭区胸墙3段,总共20段。

2 重点分析

根据现场作业条件,结合当地规范要求,现浇施工具有如下重点;

(1)码头原胸墙结构支撑于钢管桩上,底模采用钢抱箍支撑方案,抱箍的高程在水面以下,需要重点控制钢抱箍的握裹力,确保有足够的摩擦力,防止浇筑过程中抱箍下滑。

(2)西侧胸墙底高程为+0.5m,浇筑过程中,重点加强胸墙底部振捣。

(3)东侧胸墙底高程为-0.5m,在模板安装过程中,加强底模的密封性处理,防止在施工过程中出现海水渗入。

(4)现浇预埋件主要有系船柱螺栓、橡胶护舷螺栓,需要加强预埋件位置及高程测量。

3 胸墙施工工艺

按施工特性,以悬吊模法作业为最优措施,详细形式为:将柱支撑和型钢梁嵌入CT锁定管桩内,两侧形成悬臂梁,并用止水杆悬挂模板,该结构安全牢靠。

3.1 模板施工难点解决方法

(1)将胸墙进行上下分层浇筑,以减少模板支撑系统的荷载力要求。下浇筑到+2.17m,高度为1.67m,上浇筑至胸墙顶+3.37m,高为1.2m,最后浇筑挡轮杆,安装钢轨、橡胶弦板、系船柱等辅助设施。

(2)采取双层浇筑,因浇筑受潮汐影响,将大型定型钢模作为模板,侧模和底模制成一体,模板底端浇筑封底混凝土,为钢筋绑扎和混凝土浇筑的干施工条件打下基础。

(3)按现场状况,将每个漏水部位进行水下封堵。

(4)根据规定时间28d后进行拆模,端模选取两层钢模板进行作业,邻近段胸墙作业中,根据计划及时进行拆除端模[1]。

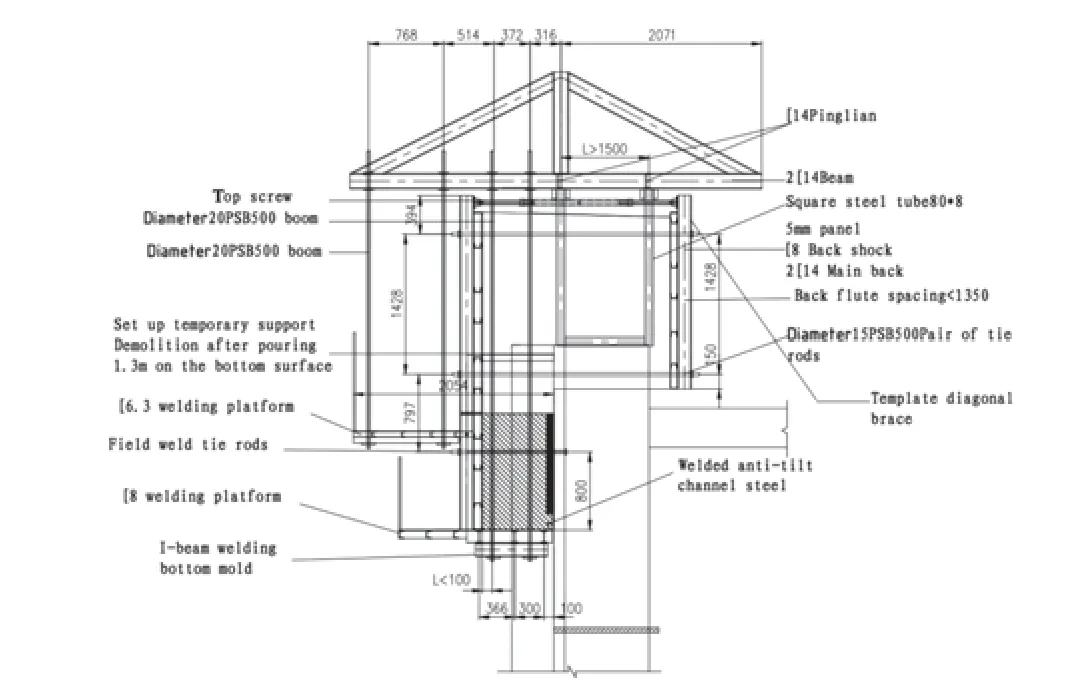

3.2 胸墙模板设计

胸墙下模板采取一体钢模板构造。下胸墙模板体系关键组成部分为:柱支撑、主梁、拉杆、侧模和底模。胸墙下模板体系工作原理为:采用预埋柱支撑作为整体底模板体系的支撑,上端布置63工字钢、25槽钢分配梁、拉杆悬挂底模板。灌注桩芯混凝土时,将两根200×150H钢柱(弦护板处为4根)埋置于各根桩中,能提供充分的抗弯承载力。侧模采取5mm钢板,后框采取10槽钢和底端25槽钢支架搭接,侧模板和底部模板形成一个整体模板。上胸墙可以在水面上正常建造,以下层模板为基础,采取组装钢模板,组装钢模和下部钢模通过螺栓搭接牢固,上部用拉杆对拉进行固定。

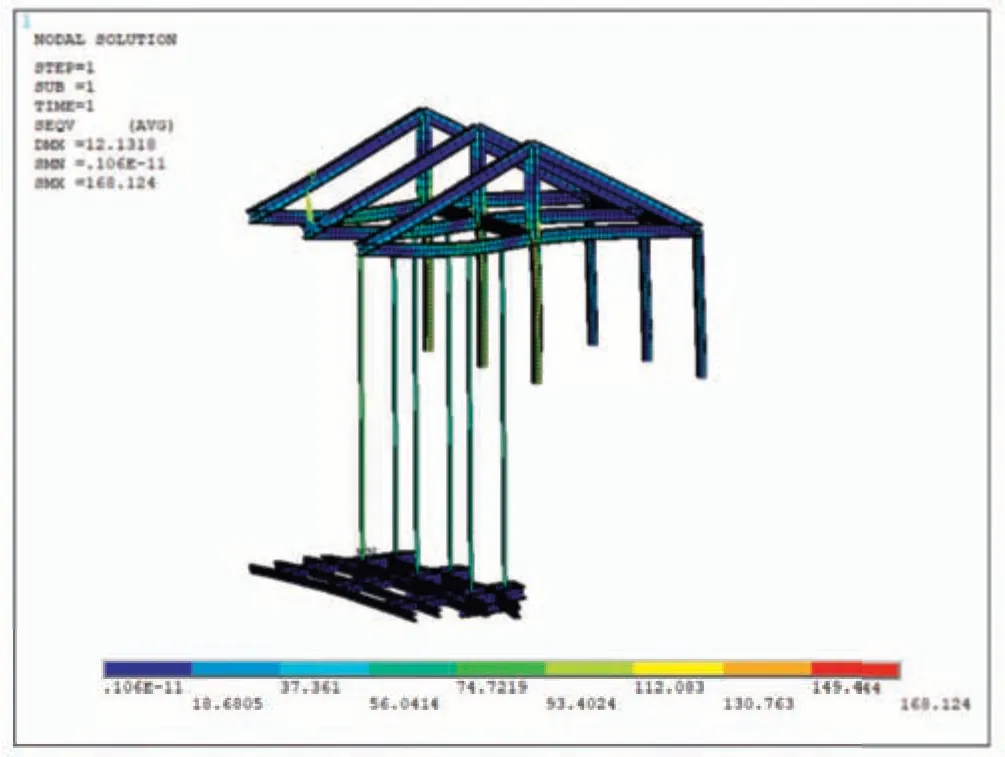

3.3 下层模板受力体系验算

考虑到下部模板的安全性,有必要检查模板应力系统是否符合要求,检查项目包括梁系总应力、拉杆拉应力、整体位移、竖向位移、泵送后封底混凝土拉压应力。通过Midas Civil计算胸墙模板的整体应力,并计算了浇筑底部密封混凝土和浇筑下部混凝土后的最不利工况:

工况1:底部密封混凝土浇筑后,设计高水位,大浪高0.5m时泵水。

工况2:灌浇下胸墙混凝土时,设计低水位,大浪0.5m高,同时不考虑封底混凝土的功效,计算并验证出封底混凝土的最大拉应力和最大压应力、梁系总应力、拉杆拉应力、整体位移都符合施工安全标准。

3.4 施工模板制造

局部下胸墙模板长15.1m,高2.8m。侧模、底模、背架在现场加工场焊接成一个整体。端头模板选取钢板和角钢进行焊接,形成一个整块。底模支架采用25双拼槽钢,侧模采取5mm钢板,横楞选取7.5槽钢,竖楞为16槽钢,在安装过程中,使用25拉杆和16拉杆上下拉动。为满足模板安装需求,侧模和底模应切割竖直拉杆孔和预留螺栓孔,预留螺栓孔的直径比螺栓直径大2cm,这样既便于螺栓头的安装,又能堵塞螺栓周围的间隙;上下模板焊接的吊环用于吊装作业,吊环为16圆钢或者25圆钢。对于底模,应现场勘测桩墙的实际外墙轮廓线,并将底模的钢板切割,使之与桩侧的弧形轮廓精确匹配。封底混凝土浇筑完毕后,模板内水压应保持平衡,侧模板高出封底混凝土顶面5cm处应预留平压水阀。

3.5 半封闭区底模施工

3.5.1 桩芯混凝土浇筑

(1)管桩清理。管桩原泥面高程为-14.0m,利用挂篮悬挂在钢管桩上,采用潜水泵将管桩内水全部抽干净,并检查管桩底部高程,确认完成后,通知质检员和咨工进行验收。

(2)钢筋笼安装。桩芯钢筋笼由外钢筋生产厂制作成型,经质量检验与咨询验收达标后便可应用。钢筋笼安装前,应将定位钢筋焊接在钢筋两侧,钢筋笼安装时,应使用2根U8槽钢穿过定位钢筋,以保证钢筋笼安装位置精准,浇筑完成时拆除槽钢即可。

(3)桩芯混凝土浇筑。管桩清理验收合格后,灌浇桩芯混凝土。桩芯混凝土由泵车进行浇筑,泵车前端加设一节14m长钢管,浇筑过程中,钢管应深入管桩内部,并在浇筑过程中缓慢提升,保证给料口到混凝土面距离≤2m,防止混凝土出现离析现象[2-4]。浇筑过程中不需要再振捣,仅做填充。浇筑完成后,在管桩顶部覆盖土工布进行顶部养护。

3.5.2 抱箍安装

(1)抱箍。管桩直径为1016mm,综合考虑桩顶加强厚度2cm,钢抱箍直径为1056mm,钢抱箍背带厚度为12mm,内衬5mm橡胶条,增加与管桩的摩擦力。

(2)抱箍安装。①初始安装。采用吊车将两边抱箍吊至一起,在陆地将其拼装成一个整体,并在两侧支腿处顶部点焊2块钢板进行临时固定,安装上螺栓,确保抱箍在起吊过程中不会发生变形,此时抱箍处于未拧紧状态;②最终安装。利用吊车将抱箍下放至水面附近,拆除临时支撑,将抱箍缓慢放置设计位置(-0.3m),设计位置需根据原有胸墙高程进行调整;③抱箍拧紧。通过潜水员,利用扭矩扳手,将抱箍螺栓拧紧至设计扭矩。钢抱箍拧紧前检查抱箍的位置及抱箍与管桩是否夹紧,如果发现未夹紧,应拆除后重新调整橡胶垫片位置,再进行安装。

3.5.3 底模安装

(1)沙盒安装。在钢抱箍支撑上方,安装1个尺寸为310mm×280mm×20mm的沙盒,用于放置小沙袋,最后用于脱模。

(2)纵梁安装。纵梁采用4根型号为IPN360的槽钢。在陆地先将槽钢焊接成双拼槽钢,然后分别将焊接好的2组槽钢放置在沙盒上,槽钢中间采用对拉杆拉紧,每根对拉杆间距为2000mm。

(3)横梁安装。横梁采用100mm×100mm的木方按照20cm的间距铺设,木方的上表面与原有胸墙底高程差约2cm左右。利用铁丝将木方与主槽钢进行拧紧固定。

(4)竹胶板安装。底模选用2cm厚的竹胶板作为混凝土支撑面。把竹胶板平铺于横梁上,利用铁钉将其与横梁固定。竹胶板固定后,通知现场测量人员复核高程,合格后,放出胸墙前沿线,用于控制钢筋绑扎。竹胶板和原始胸墙接触部位利用泡沫胶密封,避免出现漏浆。

(5)走道板安装。在海侧安装已加工好的走道板,走道板的宽度为60cm,护栏采用4cm×4cm的方钢焊接而成,高度为1m,护栏横向采用双层铁链或者采用2cm×2cm方钢焊接成型。

3.5.4 封闭区底模板施工

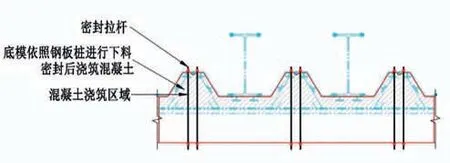

封闭区码头胸墙施工底高程为-0.5m,采用整体式桁架行走系统施工,底模平面示意图如图1所示。

图1 底模平面示意图

桁架行走系统安装就位后,安装外侧模及底模,将侧模和底模作为一个统一体,加强模板的密封性,在底模与板桩接缝处安装止水橡胶带,通过密封拉杆将侧模底模系统与板桩紧密贴合,然后安装两侧端模,端模与侧模和板桩连接处安装止水橡胶条,保持端模等水密封性。底部浇筑0.3m封底混凝土,形成干作业环境,再继续后续工作。施工过程中,应时刻检查底部的水密封性,并在胸墙端部设置集水井,用于收集、排出在施工过程中由于渗水等产生的水。

3.5.5 模板拆除

侧模在混凝土强度达到2.5MPa以后(或者24h后)拆除,拆除过程中,不得硬砸猛撬,拆除下来的模板及时清理模板表面,并集中堆存好[5-6]。底模在混凝土满足最高抗压强度70%后才能进行拆除(一般养护周期为7d)[7-8]。在拆模时,利用吊车吊住底模系统,卸除固定装置,将底模连同桁架系统整体吊出。起吊时,防止底模系统翻转。

4 施工质量控制技术

4.1 模板之间的止水

为保证模板间的止水效果,将胸墙端模板和侧模板、底模板通过螺栓连接,在连接部位放置遇水膨胀橡胶止水条,这个止水条具备优良的止水作用,拧紧螺栓后能保障密封性。在端模和锁口的交叉位置,安装端模前将端模交叉部位进行切割。

4.2 模板拉杆安装

模板拉杆包含垂直拉杆和底部水平拉杆,先安装垂直拉杆,再安装底部水平拉杆,最后安装顶部水平拉杆。由于水下安装操作困难,拉杆的安装需潜水员和模板工合作完成,所有拉杆均用PVC管套住并通过模板,底部水平拉杆通过桩间的锁口处,锁口处在水下提前割孔,应预先开孔,拉螺丝从孔中穿过,固定模板。

拉杆孔套管与模板间隙可导致浇筑封底混凝土漏浆,注意用土工布条封堵垂直拉杆套和模板之间的孔。

4.3 堵塞桩预埋锚杆头与模板之间缝隙

底部密封混凝土浇筑3d后,泵送模板内的水,若还有漏水,应及时进行堵塞。对于+1m处的地脚螺栓与侧模间的间隙,低潮时在外侧用堵砂浆进行封堵,通过模板的地脚螺栓外侧加10cm宽的封堵砂浆倒角,可避免海水流入模板及混凝土砂浆渗漏。

4.5 锁口堵漏

钢板桩锁孔为CT型,锁孔设计为填充砾石,海水通过锁孔流入模板,锁孔顶部1m之内通过浇筑混凝土进行封堵。解决方案是由潜水员利用橡胶密封条堵住C锁孔顶部1m的侧隙,浇筑封底混凝土前,先灌注锁孔顶部混凝土,然后灌注模板封底混凝土。针对端模位置的锁孔,必须封堵和锁孔横切部位的间隙,用小钢板点焊牢固端模、墙桩周围端模及锁孔横缝,与锁孔混凝土同时浇筑,以密封锁孔及锁孔与模板间的间隙。拆除上胸墙端模时,趁低潮在钢管桩锁口处进行必要的切割,再拆除端模。

5 结语

综上所述,该项目水位变化区CT锁定钢管桩墙和现浇胸墙施工难度较大,但采取悬挂大型定型钢模板的方式进行胸墙作业,且制定高效、有目的性的模板构造和止水方案,仍然是可行和有利的,能有效保证施工混凝土质量,提高项目施工效率,可为同类板桩码头施工项目提供参考。