水平置微通道热管换热器性能实验与分析

2022-07-01吴喆李奇贺赵孝保

吴喆 李奇贺,2 赵孝保,2

1 南京师范大学能源与机械工程学院

2 江苏省能源系统过程转化与减排技术工程实验室

近年来,人们对室内空气品质关注度不断上升,《室内空气质量标准》要求室内新风量需达到30 m3/h·人,新风换气机作为一种新风换气设备受到国内外普遍关注,其内置换热芯体性能是影响新风换热性能的主要因素。微通道热管换热器以其结构紧凑、质量小、效率高等特点,广泛应用于空调,微电子以及航空航天等领域[1-3],学者们基于理论基础及实验探究对微通道热管换热器的换热性能、传热特性等方面进行了大量研究[4-8],其中大多探究的是蒸发段和冷凝段为上下布置或分离式布置的微通道热管换热器[9-11],但在实际的应用中,有时受到层高或者实际需求的影响,需将微通道热管换热器中蒸发段和冷凝段进行水平布置,本文将水平置微通道热管换热器作为新风换气机的换热芯体,并改变换热器的充液率、温差、倾角等工况,分析换热量的变化规律,同时采用热成像仪拍摄实验照片,观察换热器表面温度分布,分析微通道内流动与换热机理。

1 实验系统与工况

1.1 实验系统

本文实验所采用的水平置微通道热管换热器如图1(a)所示,微通道热管换热器由保温材料平均分为蒸发段及冷凝段,各段由24 根扁管组成,扁管外有强化换热翅片,每根扁管包括14 个当量直径为1.27 mm的微通道,微通道中充入工质R32,并用电子秤计量充入的工质质量,从而确定实验充液率。将此换热器垂直放置于新风换气机箱体内,并采用两台引风机逆流抽取冷、热风流过换热器的冷凝段和蒸发段进行换热,如图1(b)所示。

图1 测试部分结构图

实验系统搭建于焓差实验室内,主要由新风换气机、空气处理机组及测量仪器组成,如图2 所示。实验过程中,室外空气经过室外空气处理机组冷却后送入换热器冷凝段,在此与蒸发段中经室内空气处理机组加热的热空气进行换热,换热后的冷风采用标准风洞测量风量,该风洞喷嘴直径为70 mm,测量范围为208~550 Nm3/h,热侧则通过TSL5825 压差计与冷侧保持相同的差压,差压计精度为1 Pa,从而实现冷、热侧风量相等。冷、热侧进出口风温由四个横河牌铂电阻测量,测温精度0.01 ℃,并在冷、热侧进口处定期通过便携式NEC 红外热像仪观察蒸发段及冷凝段表面温度分布。

图2 实验系统图

1.2 实验工况

本文实验采用控制变量法,分别改变冷风进口与热风进口温差ΔT在3~21 ℃、充液率η在16%~61%、换热器向前倾斜25°和向后倾斜25°,探究各因素对换热器换热性能的影响。实验中每隔3 分钟采集一组数据,每个工况采集十组数据,再取十组数据的平均值作为该组工况的实验值。

2 实验结果与分析

2.1 水平置微通道热管传热特性分析

通过热成像仪观察管壁温度分布情况可知管内气液分布规律,如图3 所示为本文实验过程中所拍摄的热成像照片,由图3(a)可见,冷凝段温度分布呈现出由上至下温度逐渐降低,对比液位计高度可知下部低温区域为液体工质,即冷凝段下部出现了气液分层现象。由图3(b)可见,蒸发段温度分布较为均匀,仅在下面分液管内存在过冷液体,其温度沿流动方向逐渐升高,进入微通道扁管后即不再有明显的温度梯度。

图3 热成像照片

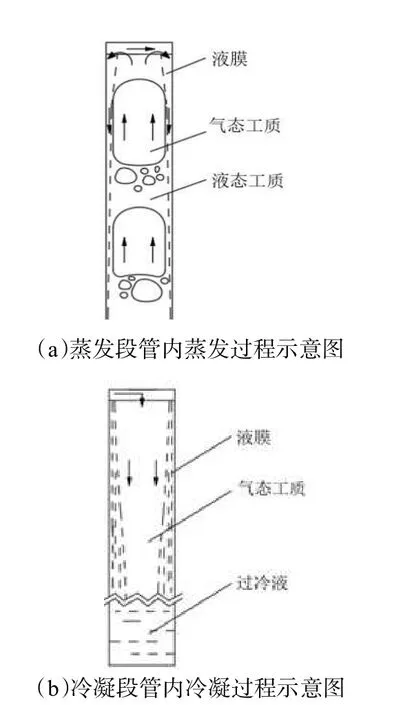

根据管壁温度分布情况,可知水平置微通道热管换热器的蒸发段与冷凝段的传热特性不同。蒸发段微通道中气液交替分布,如图4(a)所示,液态工质自冷凝段经底部集流管进入蒸发段,在蒸发段扁管管内被加热,当管壁温度高于工质的饱和温度时,在管壁上的某些点便会形成气化核心,气泡逐渐长大、合并,使得扁管通道内气柱与液柱交替存在,气柱在气化与膨胀力作用下产生振荡,使蒸发段壁面温度趋于均匀。液态工质随着气态工质一同进入蒸发段上部集流管进行气液分离,分离出的气态工质通过上部集流管进入冷凝段进行冷凝,液态工质则沿着扁管管壁下降形成液膜,同时,下降的液膜也将从管壁吸热形成气泡,因此,若管壁液膜受到扰动也将强化蒸发段传热。综上,水平置微通道热管换热器蒸发段相变换热特性与振荡热管换热特性相似。如图4(b)所示为冷凝段管内冷凝过程示意图,气态工质自蒸发段集流管经顶部分气管流入冷凝段微通道扁管,沿微通道内管壁逐渐冷凝为液体,液膜沿流动方向逐渐增厚,未冷凝的气态工质在管中心向下流动并逐渐降温冷凝为液体,最后在冷凝段底部形成一定高度的液池。

图4 换热器传热特性示意图

2.2 换热量随充液率的变化

本文实验所采用工质R32 在常压下沸点为-51.6 ℃,其临界温度为78.4 ℃,临界压力为5.83 kPa,是一种拥有零臭氧损耗潜势的制冷剂。实验中采用电子秤计量工质增加量,由于开关手阀速度较慢,充液钢瓶压力随温度变化不能恒定,充液率由16%增加至61%的过程并未实现等差增加。

由图5 可知,工作温差相同时,随着充液率的增大,换热量先增大后减小,在充液率为36%附近达到最大值。当工作温差为3 ℃时,换热量随充液率的变化范围为0.04,仅为工作温差为21 ℃时的10%,即工作温差越大,换热量随充液率的变化范围越大。由于充液率较小时,蒸发器中的液态工质较少,在其上部容易出现干涸极限,这时蒸发段中容易形成过热蒸汽,其比热容较小,故换热能力较弱。随着充液率增大,干涸极限及过热现象均得到缓解,故换热能力增强。当充液率过大时,大量液态工质占据蒸发段空间,导致蒸发压力提高,管内蒸汽流量减小,无法获得连续蒸汽流,即逐渐出现连续流动极限,热管换热能力变差。

图5 换热量随充液率变化曲线

2.3 换热量随工作温差的变化

本文实验无外设动力设备,工质流动的动力为温差,探究换热量随冷风进口与热风进口温差的变化关系可进一步了解换热特性。如图6 所示,增大热管工作温差,有利于换热器换热量增大,即换热量与温差趋于线性变化。相较于其他充液率,充液率为36%时,换热量随温差变化最快,在温差为21 ℃时,换热量达到最大值1.1 kW。由于蒸发段中的工质经上部集流管进行气液分离后,分离出来的液态工质沿着蒸发段扁管内壁面下降形成液膜。当冷风进口与热风进口温差增大时,蒸发段管壁热流密度增大,内壁上工质产生气泡的气化频率增加,同时加强了对热管内壁液膜的扰动,换热量增大。当充液率为16%时,换热量随温差增大而增大,但当温差达到18 ℃时,换热量的增大速率减慢,此时加热量超过最大换热量,由冷凝段返回蒸发段的液态工质量无法满足蒸发所需量,在蒸发段逐渐出现干涸极限。

图6 换热量随工作温差的变化曲线

2.4 换热量随倾角的变化

改变倾角大小会影响热管换热器内工质所受合力,从而影响换热情况,但由于操作工况不同,目前最佳倾角仍未统一,表1 列出了学者们[12-15]提出的振荡热管最佳倾角范围。

表1 振荡热管最佳倾角范围

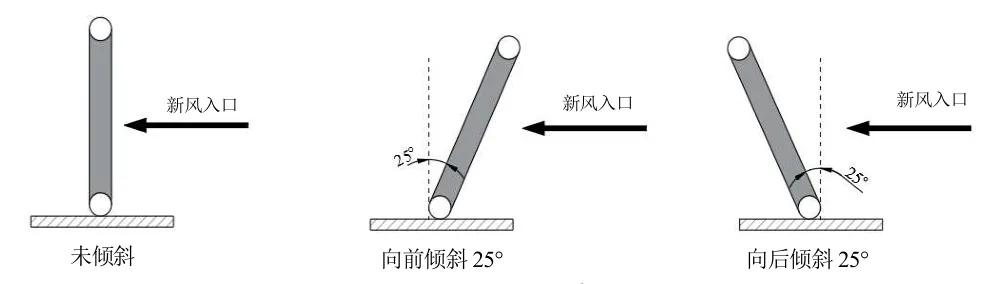

本文在工作温差范围为3~21 ℃下,探究换热器向前倾25°以及向后倾25°对换热量的影响对比,如图7 所示为倾角示意图。

图7 倾角示意图

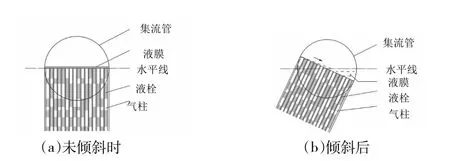

如图8 所示为换热量随倾角变化曲线。由图可知,相同温差下,换热器向前倾斜25°和向后倾斜25°的换热量小于未倾斜时的换热量,即增加倾角后传热性能变差。这是由于,蒸发段中工质为气液交替分布,如图9 所示,倾斜前后蒸发段扁管管内工质分布示意图。由图9(a)可知,扁管未倾斜时,扁管中液栓在气泡推动下溢出扁管,在通道口形成一层液膜,而后液体在重力的作用下沿着扁管通道下降返回蒸发段再次逐渐产生液栓,即存在气柱推动液栓上下移动的振荡现象。由图9(b)可知,当换热器倾斜后,高于水平线的扁管通道口液膜将在重力作用下往低于水平线的通道口流动,即在蒸发段中高于水平线的扁管通道口的将不再形成液膜,因此液态工质将只沿着被液膜覆盖的扁管通道下降回到蒸发段,即只有部分通道发生振荡现象,导致倾斜时换热器传热效果变差。

图8 换热量随倾角的变化

图9 倾斜前后蒸发段扁管管内工质分布

3 结论

1)随着冷风进口与热风进口温差ΔT在3~21 ℃范围内增大,热管换热器换热量趋于线性增大。

2)当换热器充液率由16%增大至61%时,其换热量先增大后减小,充液率36%时,换热量曲线出现峰值,工作温差越大,换热量随充液率的变化范围越大。

3)相同温差ΔT(3~21 ℃)下,倾角为0°时换热量较倾角为25°时更大,即增加倾角后传热性能变差。

4)最佳充液率时,水平置平行流相变换热器的蒸发段温度展平性好,从整体温度均匀特性推测微通道管内为弹状流传热特性,这与振荡热管在表面张力作用下,管内形成随机分布的气泡柱和液栓现象[16]较为相似。冷凝段为竖壁冷凝特性,并在下部形成一定高度的液池。