我国油井管国产化技术进展及展望

2022-07-01冯耀荣李鹤林韩礼红张忠铧张传友成海涛白真权田研石晓霞谢俊峰乐宏郑明科

冯耀荣,李鹤林,韩礼红,张忠铧,张传友,成海涛,白真权,田研,石晓霞,谢俊峰,乐宏,郑明科

1 中国石油集团工程材料研究院石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077

2 宝山钢铁股份有限公司,上海 201900

3 天津钢管制造有限公司,天津 300301

4 攀钢集团成都钢钒有限公司,成都 610300

5 衡阳华菱钢管有限公司,衡阳 421001

6 内蒙古包钢钢联股份有限公司,包头 014010

7 中国石油天然气股份有限公司塔里木油田分公司,库尔勒 841000

8 中国石油天然气股份有限公司西南油气田分公司,成都 610031

9 中国石油天然气股份有限公司长庆油田分公司,西安 710016

0 引言

油井管包括钻柱构件、套管和油管等,通过专用螺纹连接形成钻柱、套管柱和油管柱。钻柱是油气开发的主要工具,套管柱和油管柱则是封隔地层和开采油气的唯一通道[1]。套管寿命决定油气井寿命,从而决定油气田的寿命。我国年生产油气约3.5 亿t,年均消耗油井管约350 万t,耗资约250 亿元[2]。国内外油井管普遍采用美国石油学会(API)标准进行生产。上世纪90 年代前,受生产能力和技术水平所限,我国只能生产少部分API标准H40~N80 低端油套管,进口量高达90%,而钻柱构件基本依靠进口,成为制约我国油气工业发展的瓶颈。早期的API标准主要解决油井管产品互换性和最基本的性能要求,质量性能指标要求十分宽泛,缺乏韧性等关键技术指标,产品性能和质量水平较低,油井管使用过程中大量失效[3-9],不但产生巨大的经济损失和社会影响,而且严重影响油气田的勘探开发和正常生产。我国油气井工况十分复杂,最深近9000 m,井下温度逾200 ℃,压力高达150 MPa,并常伴随CO2、H2S、Cl-等复杂腐蚀介质及山前构造、盐膏层等地质环境,对油井管的性能质量和安全可靠性要求很高。德国、法国、日本、美国等发达国家的制造商已形成系列化API和非API标准油井管产品,并垄断了国内市场。为满足我国石油工业发展对油井管的巨大需求,迫切需要开展油井管国产化关键核心技术攻关,全面提升我国油井管的技术水平和生产能力,建立与之相应的技术支撑体系,实现油井管的全面国产化,为国家油气能源安全提供保障,促进冶金、制造等相关产业发展。

为此,从1985 年开始,原石油工业部和冶金工业部联合立项,在宝钢引进Φ140 无缝钢管生产线,专项投资新建天津钢管公司,引进全规格生产线。特别建立石油工业部石油专用管质量监督检验测试中心和石油管工程重点实验室,正式启动我国油井管的国产化工作[10],冶金和石油两大部门联合开展油井管国产化关键核心技术攻关、应用基础与工程应用研究、质量基础设施(计量、标准、认证认可、检验检测)体系建设。经过石油工业和冶金工业三十余年的艰苦努力,基本实现油井管的全面国产化与规模化工业应用并大量出口,取得一系列重大成果,进入国际领跑者行列。总结我国油井管国产化的成功经验,对我国油气工业和冶金、制造工业持续发展具有重要意义。

1 我国油井管国产化的理论技术体系

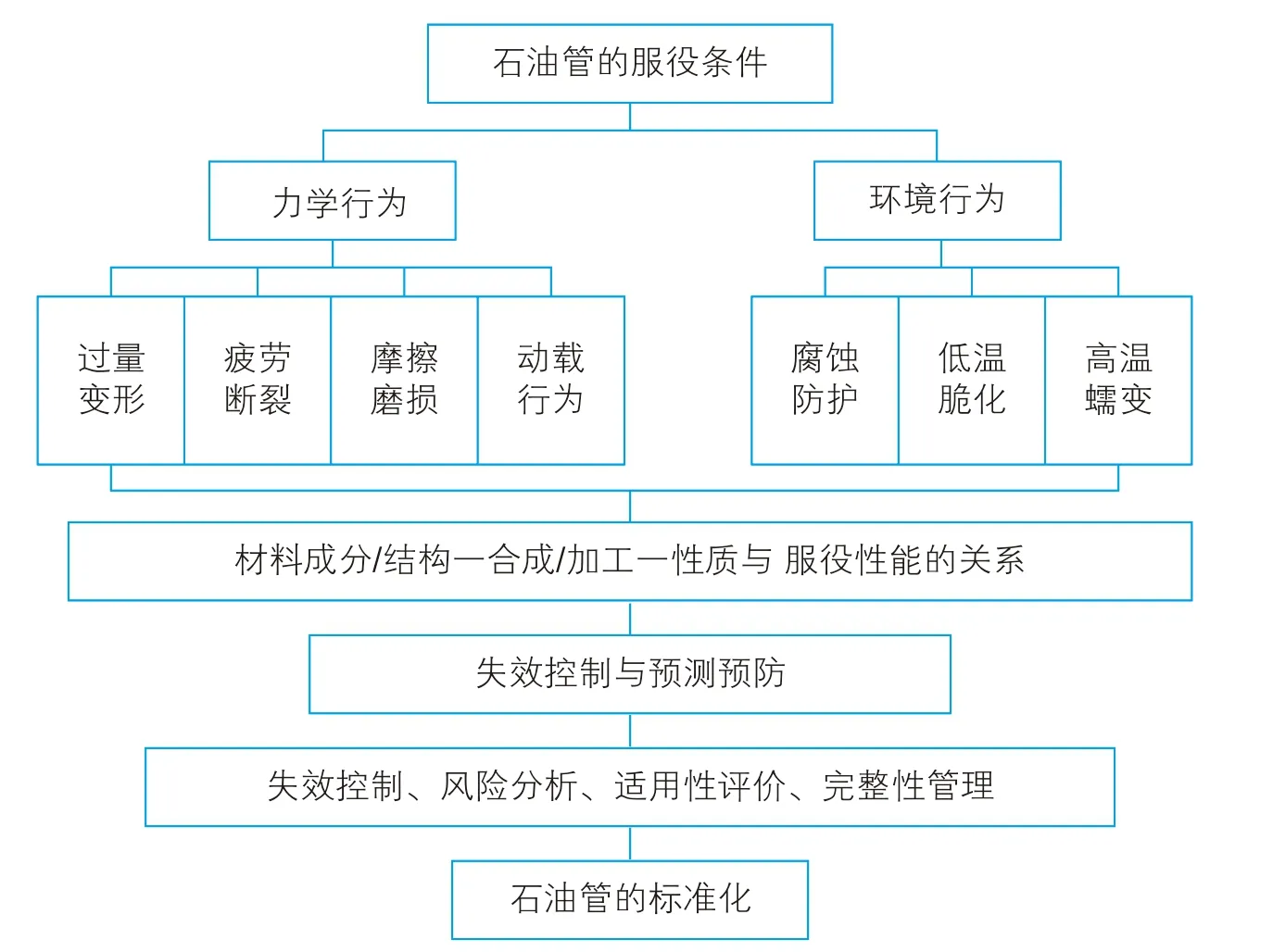

从油井管的失效分析入手,阐明失效模式,揭示油井管在不同力学和环境条件下的失效机理和原因,建立失效判据,提出与之对应的关键技术指标要求及检测评价方法,制定技术标准,揭示材料成分、显微组织、结构尺寸、性能包括服役性能和安全可靠性之间的关系,从而通过优化成分设计和制造工艺对油井管的组织和性能进行综合调控(见图1),是油井管国产化的一条成功经验。

1.1 创立了“石油管工程”新学科,建立了石油管工程重点实验室,为油井管国产化及工业化应用奠定了基础

创立了“石油管工程”新学科[2,10-13]。“石油管工程”致力于研究不同服役条件下石油管的失效规律、机理及克服失效的途径,是材料科学与工程、冶金工程、机械工程、力学、化学、安全科学与技术、石油天然气工程、计算机科学与技术、标准化与计量测试技术等多学科交叉的边缘学科,它把相关学科的理论成果和最新技术尽可能地运用于石油管从设计生产制造到使用的全生命周期,最大限度保障石油管的质量性能、安全可靠性和使用寿命,并有效控制失效风险,降低油气工业成本。其主要技术领域包括石油管的力学行为、环境行为、材料服役性能与其成分/组织/结构/性能/工艺的关系、失效控制及预测预防(见图1)。提出从服役条件出发,研究石油管的力学行为、环境行为和两者的耦合,为油井管关键技术指标的建立和标准制订提供了基本思路和方法,并使关键技术指标和标准的建立更加科学和严密;提出研究材料成分/组织/结构/性能(含服役性能)/工艺的关系,为油井管产品设计研发制造和质量性能综合调控奠定坚实基础,使其服役性能切实满足特定服役工况需求;提出研究石油管的失效控制与预测预防,为确保油井管全生命周期的安全可靠性和完整性提供了思路和方法。“石油管工程”为油井管全面国产化提供了基本遵循。

图1 石油管工程学科体系Fig. 1 System of petroleum tubular goods engineering

与此同时,创建了“石油管材及装备材料服役行为与结构安全国家重点实验室”和“中国石油天然气集团公司石油管工程重点实验室”[2,10,13],构成石油管工程和油井管国产化技术创新体系的重要组成部分。

1.2 研究揭示了复杂工况油井管服役行为规律与机理,建立了油井管失效判据、关键性能指标和标准,在油井管设计制造、性能质量控制、安全使用中发挥了重要作用

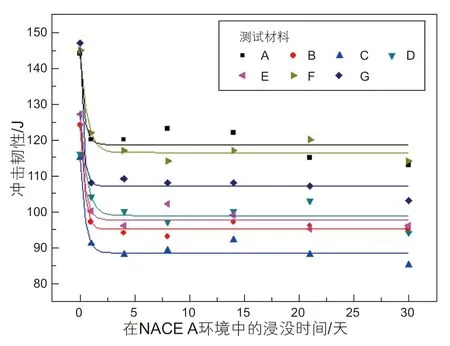

1) 研究提出不同钢级钻杆的韧性要求(见图2)[14-15],获得饱和硫化氢环境 下钻杆材料的韧性损失规律(见图3)[16],在国际上首次建立了含损伤缺陷钻杆的适用性评价方法[17-18],研制修订3 项国家和行业标准,其中抗硫钻杆关键技术指标及要求全面修订ISO 11961 国际标准,有效控制了钻杆的脆性断裂、疲劳和腐蚀疲劳及应力腐蚀失效。

图2 钻杆韧性要求Fig. 2 Toughness requirement of drill pipe

图3 抗硫钻杆韧性损失规律Fig. 3 Toughness loss law of sulfur-resistant drill pipe

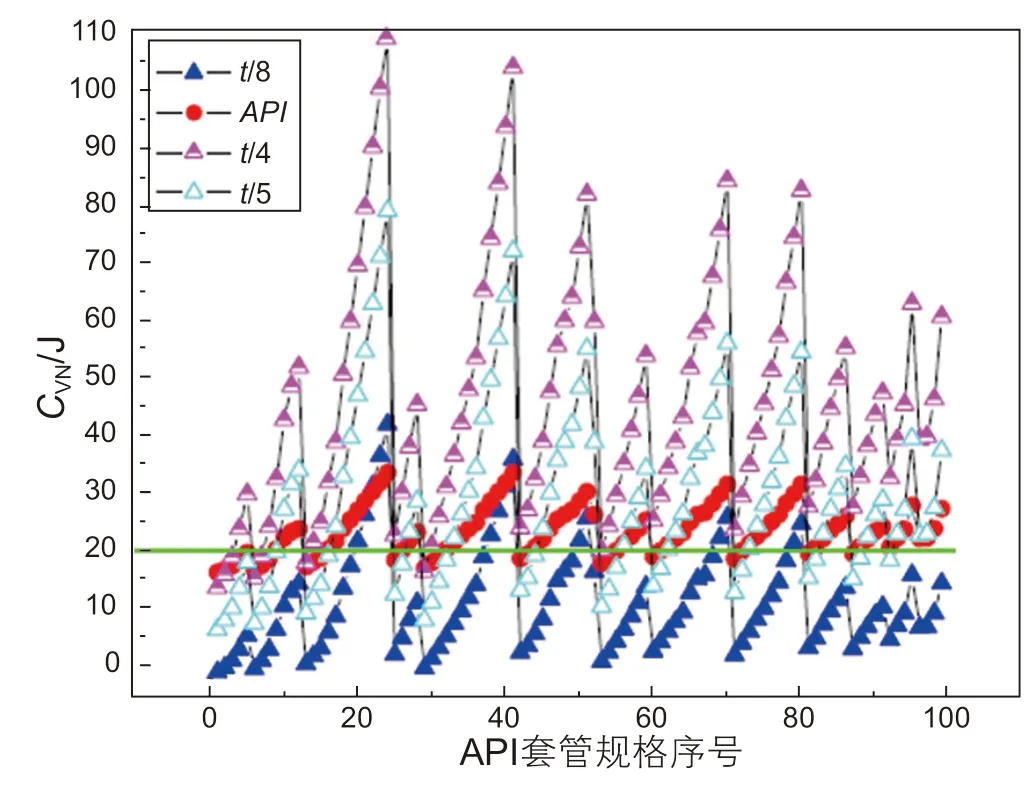

2) 建立了套管强韧性匹配计算方法,提出高强度套管材料韧性要求[19-21],首次提出高抗挤套管分级方法和关键技术指标要求(见图4)[22-24],首次建立了稠油蒸汽热采井套管应变设计和评价准则(见图5)[18,25-26],形成3 项国家、行业和企业标准,其中高抗挤套管标准纳入ISO 11960 标准,有效控制了高强度套管脆性断裂、外压挤毁和热变形失效。

图4 140ksi钢级套管韧性要求Fig. 4 Toughness requirement of 140ksi steel casing

图5 热采套管柱应变设计方法Fig. 5 Strain-based design method of thermal recovery casing string

3) 系统研究揭示了油套管的腐蚀失效规律与机理,提出失效控制方法[12,18,27-29]。建立了油套管材料CO2腐蚀速率预测新模型,预测精度达到95%以上;建立了基于全生命周期的高温高压气井油套管腐蚀评价和选材方法,构建了高温高压气井油管选材图,形成耐蚀合金油套管选用行业标准;研发了超级13Cr油管应力腐蚀断裂控制技术,以低开裂敏感的甲酸盐完井液体系替代磷酸盐完井液体系,2015 年以来在塔里木油田应用超过50 口井,至今未出现环空带压或油管柱腐蚀断裂失效。

4) 建立了特殊螺纹油套管的密封准则、密封可靠性计算与评价方法,构建了套管柱失效概率和安全可靠性计算与评价方法[13,18,29-32],制定了2 项行业标准;在系统总结高温高压及高含硫气井油套管柱研究成果和实践经验的基础上,制定了《油气井管柱完整性管理》行业标准和相关管理规范[33-36],在塔里木油田应用后井完整性从70%提高到79%。

2 我国油井管国产化技术与产品体系

为满足复杂深层、严酷腐蚀环境、非常规油气开发、特殊结构井和特殊工艺井、大排量高压力强腐蚀多次酸化压裂增产改造等工艺技术的需求,在全面实现API标准油井管产品国产化的同时,必须研发满足上述工况需求的非API钢级、非API螺纹结构、非API规格的系列油井管技术和产品。在国家相关科技计划的支持下,冶金和石油两大系统联合攻关,构建了我国油井管合金化成分和组织控制体系,揭示了不同合金体系材料的强韧化与耐腐蚀机理与规律,发明了50多个油井管产品新钢种,建成20 余条油井管专用生产线,研发了高端产品制造关键技术,解决了复杂工况油井管高纯净度、低偏析、高尺寸精度、窄幅性能控制等关键技术难题,实现油井管全面国产化与工业化应用,年产量达500 万t,覆盖10 大类高端产品[37-87],整体技术和能力达到国际先进水平,部分技术处于国际领先地位。

2.1 构建了我国油井管合金化成分和组织控制体系

1)首次提出“非晶态腐蚀产物膜控制”理论,开发出36MnCrVNbN、20Cr3MoCuNi、1Cr13NiMo等新钢种,解决了不同CO2环境经济合理选材问题,填补国内外空白。

2)运用“电子空位数”理论,攻克了奥氏体合金有害相析出控制难题,解决了我国高酸性气田开发用镍基合金材料“卡脖子”问题。

3)通过析出相控制、细晶强化和高屈强比合金设计,开发出20CrMoNbTiB、28CrMoTi、30CrMoNbTi、20MnMoTi、25CrMoV等新钢种,开发了高抗硫、高强高韧、高强抗挤毁、耐热油井管等新产品,技术指标国际领先,其中C110 抗硫油套管硬度比国际同类产品降低2~3 HRC,140-155 ksi高强油井管横向冲击韧性达到10%屈服强度要求,160 ksi超高强度抗挤套管晶粒度由常规套管7-8 级细化到10 级以上,抗挤强度超出API标准50%以上。

2.2 开发了高端油井管产品制造关键技术

1) 自主开发了高合金管材超高纯净度、夹杂物和偏析控制等核心工艺技术,有害析出相控制在0.3%以下,远高于1%的标准要求,确保了抗腐蚀性能要求。

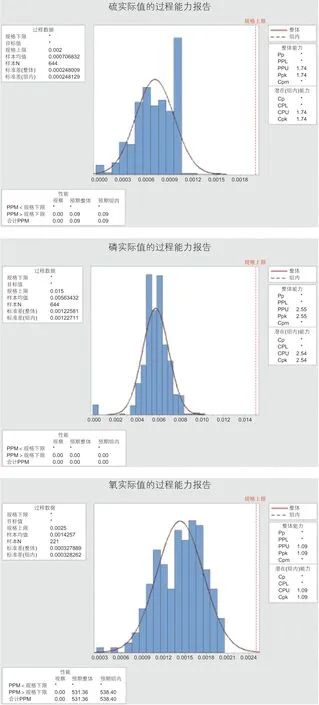

2) 开发了低合金油井管超高纯净钢冶炼和低缺陷管坯连铸技术,有害元素S、P、O含量分别达到7 ppm、56 ppm、14 ppm (见图6),远优于国际上同类产品。

图6 油井管材的S、P、O杂质元素控制统计值Fig. 6 Statistical values of S, P and O elements of OCTG

3) 开发了高抗挤套管专用轧制孔型,高抗挤套管壁厚精度达到±5%~7%,较API标准要求提高40%以上。

4) 开发了258 PQF、460 PQF和508 PQF等大口径三辊连轧机组以及488 mm和554 mm轧管孔型,生产效率提高了23%;开发了轧管工艺及配套工模具,毛管扩径率达到45%以上,轧制生产效率提高30%以上。

5) 自主开发出新一代钢管离线控制冷却装备,可实现冷却分级自动控制,大幅提升冷却均匀性和冷却强度,产品淬火硬度提升8%以上,整管强度均匀性波动不大于25 MPa。

2.3 开发了系列化特殊螺纹连接油套管,覆盖主要复杂气井工况

1) 基于金属—金属密封、变角度承载螺纹和扭矩台肩结构优化,开发了具有优良结构和密封完整性的BGT2、TP-CQ、TP-G2 等12 种气密封特殊螺纹油套管产品,满足了塔里木、西南等超深高温高压气井需要,应用超过100 万t。

2) 首创一种经济型气密封特殊扣BG-PC/BG-PT,创新性地采用螺纹密封设计,实现内外螺纹完全啮合,消除了螺纹间隙所产生的泄漏通道,气密封性能达到70 MPa,免除了密封面加工,降低了制造成本。

3) 设计研发了既安全又经济的水平气井用新型特殊螺纹套管及制备技术,满足了4200 m 深、弯曲狗腿度20°/30 m、液体压裂内压90 MPa、气体生产压力50 MPa、150 ℃ 水平井压裂改造和生产井工况下螺纹连接的强度和密封可靠性。该特殊螺纹套管在长庆、延长、新疆等油气田应用超过15 万t。

4) 开发了“API 长圆螺纹套管+CATTS101 高级螺纹密封脂”套管柱技术,在长庆苏里格气田直井应用超过10 000 口井,在保证套管柱使用安全的前提下,套管成本降低了20%~30%。

3 我国油井管国产化技术支撑体系

全面实现我国油井管的国产化,除政府支持外,还必须构建强大的技术支撑体系。油井管国产化的技术支撑,主要依靠我国油井管质量基础设施来实现,包括石油专用螺纹计量、油井管标准化、认证认可、检验检测等。在石油专用螺纹计量方面,建立了国家石油螺纹参量计量基准装置,并实现了与国际接轨;建立了石油工业专用螺纹量规计量站,辐射全部油井管制造商及用户。在油井管标准化方面,建立了涵盖通用基础、设计与选材、产品制造、检验与试验、使用与维护、失效分析与完整性的油井管全寿命周期标准体系(见图7)[88-100],涵盖典型工况的10 大类产品共91 项标准,其中自主制定80 项,标准体系中抗硫钻杆、热采套管、高抗挤套管核心标准填补了国内外空白。在油井管认证认可方面,除API油井管产品会标使用权认证外,建立了石油管材认可机构、CNAS认可实验室、检查机构、鉴定评审机构,对相关认证机构进行认可,对油井管产品、相关服务、管理体系进行认证;在检验检测方面,建立了国家石油管材质量监督检验中心、型式试验机构,开展油井管产品、服务、管理体系认证相关的检验检测;同时,建立了油井管生产厂出厂检验、国家或行业质量监督抽检、驻厂质量监督(设备监理)、用户验收检验等技术与管理体系。

图7 我国油井管产品与技术标准体系Fig. 7 The standard and system of OCTG products and technology in China

为支撑认证认可工作,除对油井管产品化学成分、力学性能、结构尺寸进行检验检测外,还要对油井管的服役性能如油井管在不同服役条件下的性能(如一次断裂抗力、应力腐蚀、疲劳或腐蚀疲劳、螺纹连接的结构完整性和密封完整性等)进行检测评价。相应地,建立了复杂力学与环境条件下油井管全尺寸试验平台和系统的评价方法[29],涵盖12 台(套)能够模拟油井管服役条件的实物试验系统,覆盖国内主要油气井工况,其中实物应力腐蚀试验系统和非常规油气井筒模拟试验系统及试验评价技术为国际领先。

4 结语及展望

综述了我国油井管国产化理论技术体系、油井管技术与产品体系、技术支撑体系等方面的主要进展。

1) “石油管工程”新学科的创立,形成我国油井管国产化的理论技术体系,为油井管国产化及工业化应用奠定了基础。

2) 从油井管的失效分析入手,阐明失效模式,揭示油井管在不同力学和环境条件下的失效机理和原因,建立失效判据,提出与之对应的关键技术指标要求及检测评价方法,制定技术标准,揭示材料成分、显微组织、结构形状、性能包括服役性能和安全可靠性之间的关系,从而通过优化成分设计和制造工艺对油井管的组织和性能进行综合调控,是油井管国产化的一条成功经验。

3) 形成我国油井管国产化技术与产品体系。构建了我国油井管合金化成分和组织控制体系,揭示了不同合金体系材料的强韧化与耐腐蚀机理与规律,发明了50 多个油井管产品新钢种,建成20 余条油井管专用生产线,研发了高端产品制造关键技术,解决了复杂工况油井管高纯净度、低偏析、高尺寸精度、窄幅性能控制等关键技术难题,实现油井管全面国产化与工业化应用并大批量出口,年产量达500 万t,覆盖10 大类高端产品,整体技术和能力达到国际先进水平,部分技术处于国际领先地位。

4) 形成我国油井管质量基础设施,包括石油专用螺纹计量、油井管标准化、认证认可、检验检测等4个方面,有效支撑了油井管的国产化和大批量工业化应用。

5) 面对我国油气工业发展的新形势和新挑战,特别是超深、非常规、海洋油气开发、煤炭地下气化、页岩油原位转化、天然气水合物等复杂力学—化学工况条件,油气井长期安全可靠与经济生产,以及油气开发与大数据和人工智能融合发展需求,在全面实现油井管国产化的基础上,进一步提升油井管产品的质量可靠性,持续完善耐蚀合金油套管、特殊螺纹连接油套管、连续管、可膨胀套管、超高强度高抗扭钻杆、铝合金/钛合金钻杆、经济型油井管等技术和产品系列,开发超高温高压强腐蚀环境特种油井管、双金属油井管、复合材料油井管、智能油井管技术和产品,持续创新,实现我国油井管关键核心技术自立自强,支撑保障油气工业健康发展,引领油气工业和相关产业技术进步。