卡车平台嵌入式迫击炮座钣结构优化设计

2022-07-01葛建立刘国志孙全兆郭成源杨国来

索 昊,葛建立,刘国志,孙全兆,郭成源,杨国来

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.山西北方机械制造有限责任公司,山西 太原 030009)

传统迫击炮主要由炮身、炮架、座钣、瞄具等构成。座钣作为迫击炮的重要组成部分,需承受发射时的巨大冲击载荷。而迫击炮座钣质量较大,战略机动性太差,不利于快速部署、快速转移。

张孝明等通过对迫击炮座钣进行拓扑优化和结构设计,获得了一种座钣的轻量化新结构,降低了迫击炮座钣的质量。周中佳等采用数值计算的方法得到了迫击炮座钣静力学分析和动力学分析下最大应力分布规律,得出动态分析结果更接近实际受力情况的结论。王锋锋等通过对迫击炮座钣结构优化改进,使得迫击炮座钣质量减小的同时最大位移和最大应力均明显降低。宗士增等以某轻型车载火炮的后坐阻力计算结果为结构的动态载荷,用有限单元法分析了结构动态响应,得出的架体动态响应下最大应力满足使用要求,验证了架体结构的合理性。

将卡车与迫击炮相结合形成车载迫击炮是迫击炮的发展趋势之一,但车载迫击炮结构复杂,成本高,同时不利于在山地或城市狭小区域使用,发射环境有一定限制。

本文结合以上传统迫击炮座钣和车载炮的相关研究,将卡车与迫击炮座钣相结合,对卡车平台嵌入式迫击炮座钣进行研究,相比于车载迫击炮,嵌入式迫击炮座钣结构简单,造价低廉。迫击炮不进行发射任务时,身管与炮架部分可拆卸置于卡车内部,保证不影响卡车正常载物功能,工作时,可根据发射地区环境和应急情况选择车上发射或地面发射,实现迫击炮车上发射与地面发射的兼容。

1 卡车平台嵌入式迫击炮座钣结构设计

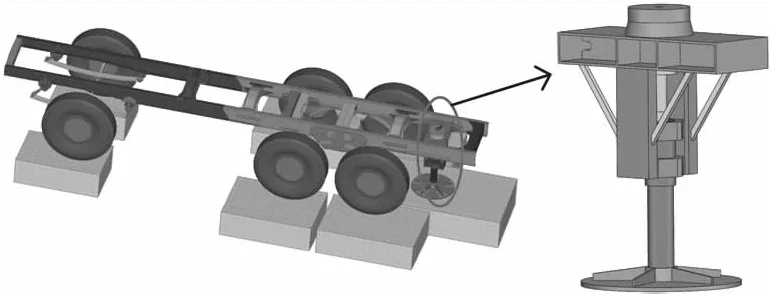

传统迫击炮发射时,炮膛合力由座钣传到土壤,土壤通过变形吸收后坐能量,控制后坐运动。传统的迫击炮座钣相当于一个以土壤为工作介质的特殊反后坐装置。本文设计的卡车平台嵌入式迫击炮座钣,是由卡车车架的位移和少量土壤的变形共同吸收后坐能量,控制后坐运动。迫击炮座钣及卡车车架整体结构简化图如图1所示。

图1 座钣及车架整体模型

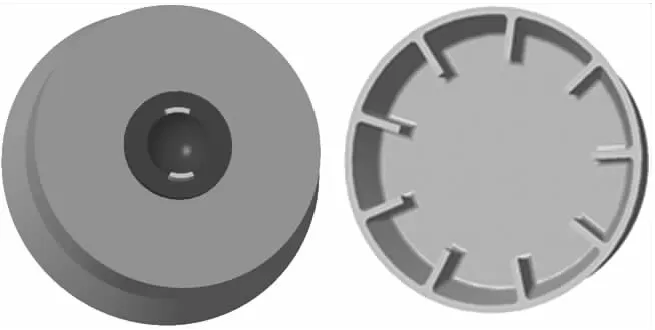

迫击炮座钣及卡车车架结构主要由车架、支撑装置、新增横梁和座钣组成。为增大座钣与新增横梁接触面积和减少应力集中,座钣采用圆形结构。迫击炮座钣结构如图2所示,座钣总质量为21.94 kg,其中立筋0.50 kg,包筋2.23 kg,主板19.21 kg。

图2 迫击炮座钣结构图

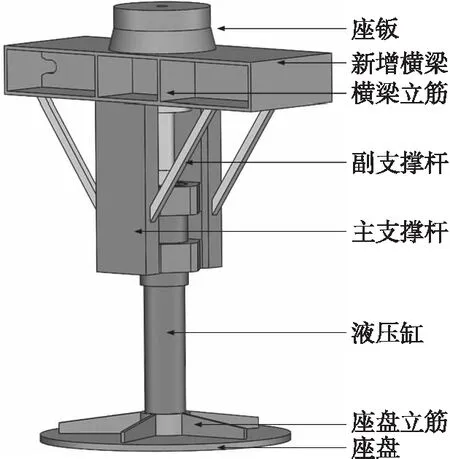

为保证迫击炮有良好的后坐稳定性,在横梁下方增加支撑装置。支撑装置主要包括液压缸、主支撑杆、副支撑杆、座盘和座盘立筋等。为提高新增横梁的传力效果,新增横梁内部添加对称的4块立筋。支撑装置与新增横梁,座钣与新增横梁采均用焊接形式固定。座钣、新增横梁及支撑装置结构如图3所示。

图3 座钣、新增横梁及支撑装置结构图

2 发射载荷下卡车平台嵌入式迫击炮座钣动态响应分析

2.1 有限元建模

有限元刚强度分析是结构设计及优化的基础。为了能够准确地模拟迫击炮发射时座钣和车架的结构动态响应,以某卡车平台嵌入式迫击炮座钣为研究对象,进行有限元分析与计算。

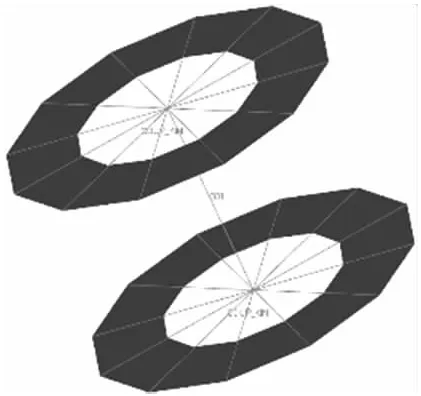

利用Hypermesh软件建立迫击炮座钣,车架,轮胎和土壤的有限元模型。车架主要采用四边形壳单元划分,座钣、轮胎和土壤为六面体单元划分,支撑结构主要采用六面体单元划分。卡车车架及迫击炮座钣整体有限元模型如图4所示。

图4 卡车平台嵌入式迫击炮座钣有限元模型

车架横、纵梁及纵梁与加强板之间的连接采用螺栓及铆钉连接,采用COUP_KIN连接关系将圆孔中心与两圈节点连接起来,再使用梁单元连接两个COUP_KIN单元的中心,模拟连接方式如图5所示。

图5 螺栓连接方式

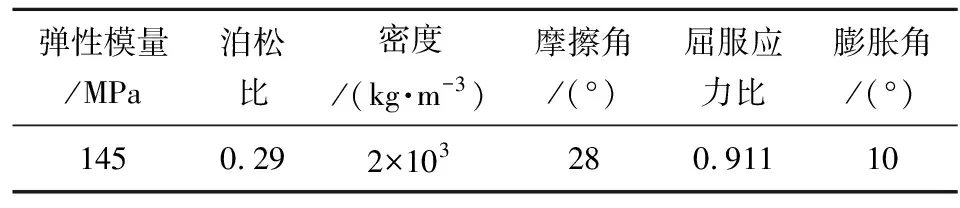

座钣与迫击炮炮尾球,轮胎与土壤间,以及支撑装置中座盘与土壤间的相互作用均通过建立面对面接触进行模拟。土壤类型选择硬质土壤,使用Drucker-Prager本构模型描述土壤的应力应变关系。土壤单元底部进行全约束固定,土壤参数如表1所示。座钣材料为高强度钢,屈服强度为550 MPa,车架采用B510L型钢,屈服强度为355 MPa。

表1 土壤参数

以82 mm迫击炮为例,在迫击炮炮尾球处施加炮膛合力。在车架前部施加驾驶室配重;在车架后部施加配重,重量为用于运输的载货车斗和士兵及装备等重量总和;在车架中部左侧施加油箱配重;并在全局施加重力。膛底压力如图6所示。

图6 膛底压力曲线

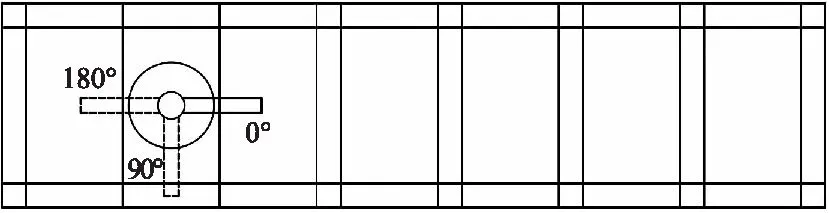

2.2 刚强度仿真结果与分析

为了验证卡车底盘的稳定性,选择180°和90°两个极限方向角作为计算工况。180°和90°两极限方向角工况示意图如图7所示。迫击炮的高低射角通常在45°~85°之间。本文选择高低角45°,60°和75°作为计算工况。以方向角180°为例,高低角45°,60°和75°工况示意图如图8所示。

图7 180°和90°两个极限方向角工况示意图

图8 方向角180°时高低角45°、60°和75° 3种工况示意图

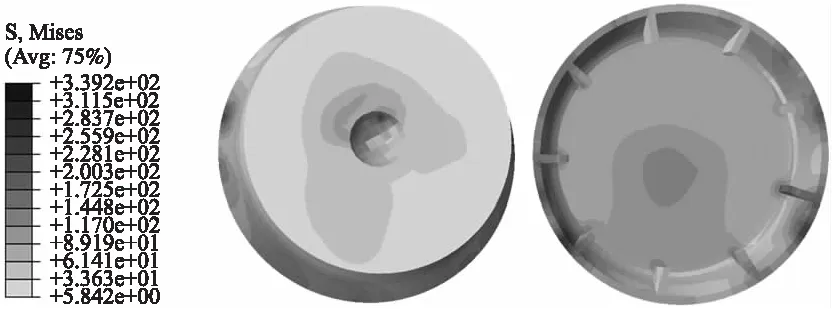

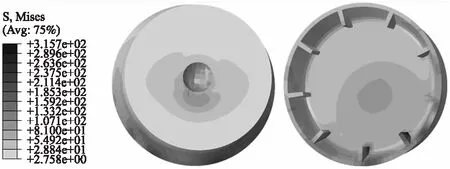

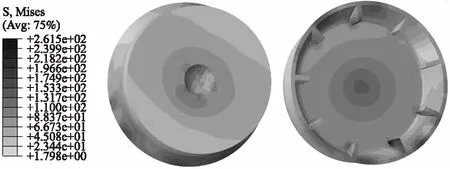

对6种射击工况下的全炮动态非线性进行有限元仿真,得到发射过程座钣和车架在各个时刻的应力和位移分布结果。各工况下座钣的Mises应力云图如图9~图14所示。

图9 180°/45°工况座钣应力云图

图10 180°/60°工况座钣应力云图

图11 180°/75°工况座钣应力云图

图12 90°/45°工况座钣应力云图

图13 90°/60°工况座钣应力云图

图14 90°/75°工况座钣应力云图

计算结果表明,座钣最大应力为339.2 MPa,小于550 MPa的座钣材料屈服极限,该迫击炮座钣满足强度要求。座钣的最大应力位置出现在身管轴线的两侧立筋上,主要受力的区域为主钣与立筋相交的部分、驻臼周围环形的区域和轴线两侧的包筋上。座钣结构中,驻臼部分主要用于承载和传递迫击炮发射时的后坐力;立筋主要起到支撑和传力作用,在结构上非常重要。

高低角为75°时,座钣竖直方向受力较大,主板与立筋接触面积较小,导致接触部分区域应力较大,最大应力位置出现在主板与立筋相交位置,但最大应力值远小于座钣材料屈服极限。高低角为45°时,水平方向受力变大,最大应力出现在主板内部靠近驻臼的位置,同时座钣与横梁接触部位应力增大,最大应力仍小于座钣材料屈服极限。

方向角为180°时,车架与座钣关于身管轴线对称,座钣受力较均匀,主要受力区域为身管轴线两侧立筋及包筋。方向角为90°时,受炮膛合力作用,车架发生侧倾,导致座钣主要受力区域为背离身管一侧的包筋及立筋。

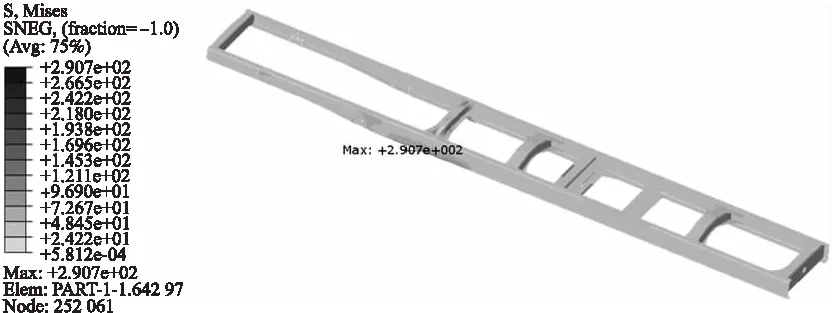

各工况下,车架受力情况相似,最大应力均出现在车架前部螺栓处。90°/45°(方向角/高低角)与180°/45°(方向角/高低角)工况下车架的应力云图如图15和图16所示。

图15 90°/45°工况车架应力云图

图16 180°/45°工况车架应力云图

计算结果表明,车架的最大应力为290.7 MPa,接近材料屈服极限。最大应力集中在螺栓处,受刚性连接的影响,造成伪应力集中现象。除去螺栓部位,车架应力分布比较均匀,各部分结构均未超过材料许用应力。忽略螺栓处的应力集中,实际应力大大降低,且符合强度要求。当方向角为180°时,迫击炮发射产生的后坐力经车架、板簧和轮胎传递到土壤,吸收能量效果较好,且车架整体受力情况呈左右对称式分布,最大应力较小;当方向角为90°时,迫击炮发射产生的后坐力,对车架造成倾覆力,车架一侧受力较大,吸收能量较低,最大应力出现在油箱上方车架纵梁与横梁交汇螺栓处,最大应力为290.7 MPa,车架强度仍符合迫击炮发射要求。

各工况下,支撑装置与新增横梁的受力情况相似,最大应力均小于材料屈服极限。以180°/75°(方向角/高低角)工况为例,支撑装置及新增横梁的应力云图如图17所示。

图17 180°/75°工况支撑装置及新增横梁的应力云图

迫击炮动态有限元的分析计算结果验证了车架结构符合发射工况的强度要求,同时为该座钣的刚强度提供了一个优化参考指标。根据迫击炮座钣设计原则,迫击炮射击的最大应力应分布在立筋上,且座钣和立筋各部分应力分布差异较大,因此在结构设计上采用厚钣及对低应力区采取减重措施是合理的。

3 卡车平台嵌入式迫击炮座钣的结构优化

3.1 拓扑优化设计模型

为了进一步提升轻量化水平,采用OptiStruct软件建立优化模型对座钣进行拓扑优化。以座钣质量最小为优化目标,以座钣整体最大应力为约束,以座钣结构的单元密度为设计变量,确定最大强度的座钣材料分布区域。定义设计变量,选择座钣中所有部件,包括座钣主钣、驻臼、立筋和包筋。创建体积分数响应,定义目标函数,垂直载荷工况及边界条件,采用变密度法进行拓扑优化。优化的数学模型可表示为

式中:={,,…,}是设计变量;()是设计目标;()和()是需要进行约束的设计响应。

经过30次迭代,结果收敛,拓扑优化后得到的拓扑形式清晰、明确,结构的节点连接合理。具体的迭代过程图如图18所示,分别对应迭代第5步、第10步、第15步、第20步、第25步及第30步。

图18 座钣迭代过程

3.2 座钣改进模型

根据拓扑优化结果提取一定数据,去除材料区域点云数据,对点云数据进行处理,包括去噪处理和孔洞修复,构造曲线特征,进行特征识别,构造曲面特征,特征拟合,最后生成CAD模型。图19为改进结构后的座钣。改进后立筋及包筋厚度增加,主板半径减小。

图19 结构改进后座钣

3.3 优化前后座钣刚强度计算结果的对比

建立优化后的座钣车架整体有限元模型,进行多个工况下的动态刚强度分析,各工况下优化前后座钣及车架最大应力和位移如表2所示。

表2 各工况下优化前后迫击炮座钣及车架动态有限元数值结果对比

结果表明:车架各工况下分析结果变化较小,座钣优化后,对车架影响几乎可以忽略。座钣各工况下最大应力大幅度减小,方向角180°、高低角45°时最大应力减小幅度最大,最大应力减小41.2%。同时各工况下最大位移变化较小,最大应力出现在靠近轴线的立筋上,应力分布更加均匀。优化后座钣质量为15.31 kg,其中立筋为3.33 kg,围筋为5.95 kg,主板为6.04 kg,总质量比初始座钣减少了30.2%,达到了结构优化的目的。以方向角180°、高低角75°为例,分析结果如图20所示。

图20 180°/75°优化后座钣应力云图

4 结论

本文结合某军用卡车底盘与某型迫击炮,设计了一种基于卡车平台嵌入式迫击炮座钣。采用非线性有限元动力学建模方法,建立了座钣和卡车底盘的有限元模型,重点分析了不同工况下座钣与车架的刚强度,验证了设计方案的可行性,并对迫击炮座钣进行了优化,优化后的迫击炮座钣最大应力大幅度减小,最大位移变化较小,质量降低30.2%。本文主要是针对卡车平台的迫击炮座钣进行的动态结构分析及优化,为后续开展其他车辆平台嵌入式迫击炮座钣的研究提供参考。