船舶舾装件涂装标准化

2022-07-01王东方

李 清,王东方,董 亮,霍 晟

(1.上海外高桥造船有限公司,上海 200137;2 上海船舶工艺研究所,上海 200032)

0 引言

船舶舾装件是指在船舶的制造过程中安装于船舶上的栏杆、梯子、管子和箱柜等部件。船舶舾装件的材质通常为碳钢,在海上航行时,舾装件分布在干区和湿区环境中,需要在其表面涂装油漆等防腐材料,以免产生锈蚀。船舶舾装件因其所采用的材质和所处的恶劣环境,极易产生腐蚀,造成重大的经济损失和安全事故。因此,舾装件的防腐蚀性能尤为重要。涂装技术的标准化是涂装质量的重要保证,没有涂装技术标准就不会有优良而稳定的涂装质量。

为推进船舶舾装件涂装标准化进程、稳定和提高舾装件的涂装质量、实现降本增效,本文对实现船舶舾装件涂装标准化的方式进行介绍,对船舶舾装件涂装持续标准化的方法进行探讨。

1 船舶舾装件涂装工艺要求

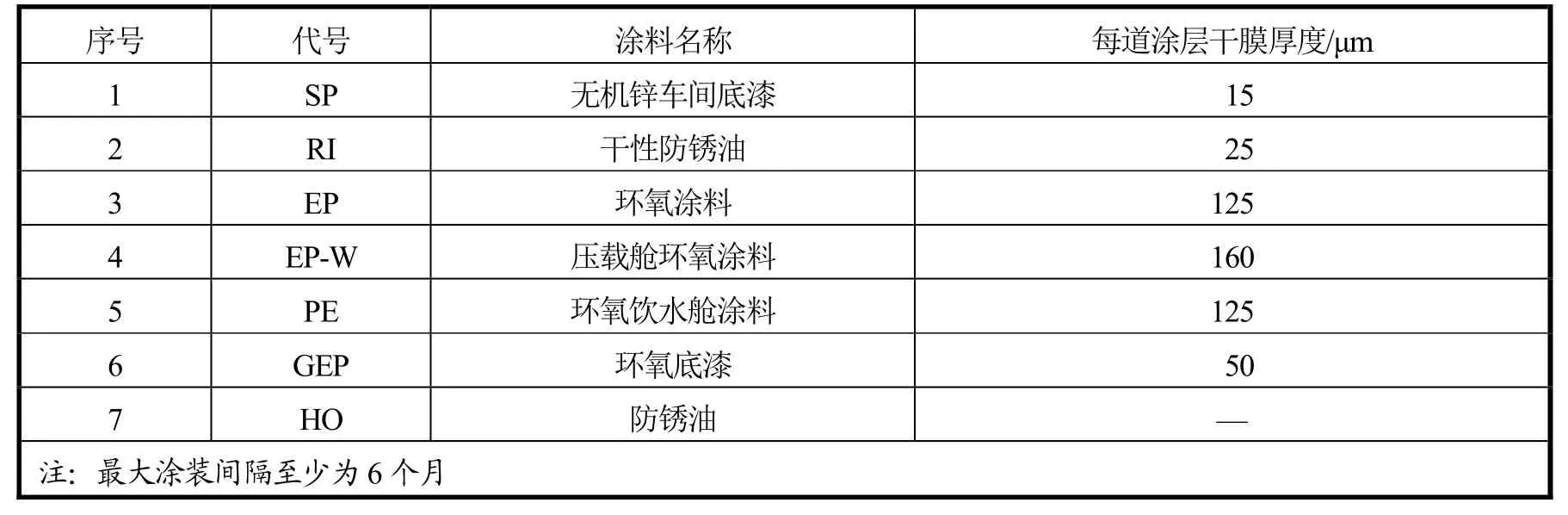

钢质舾装件涂装一般可分为自制和外协加工制造2种。为简化船厂自制及外协制造的舾装件涂装配套要求,并使舾装件上船安装后与周围环境所涂的面层涂料相适应,船舶舾装件涂装要在《船舶钢质舾装件涂装要求》标准的基础上进行优化,该标准对涂料和膜厚的要求见表 1。工作人员通过在油漆明细表中设置油漆代码、简化舾装件制作图标识来提高设计效率和准确性。

表1 舾装件涂装涂料和膜厚要求

2 船舶舾装件涂装标准化

2.1 舾装件涂装标准化

2.1.1 铁舾类舾装件涂装通则

1)裸钢质舾装件

管子、桅杆、管支架、格栅支架、基座等舾装件钢质表面通常需要进行动力清洁或酸洗处理,然后再施工标准底漆。除另有说明外,一般情况下钢质舾装件在安装前需施工1度船厂标准的通用环氧底漆(油漆牌号);在安装完成后,再施工1度同周围环境相同的面漆。对于小的舾装件,船厂可自行判断是否采用镀锌代替油漆。

2)镀锌舾装件

除另有说明外,镀锌舾装件通常在安装后施工1度与周围环境相匹配的面漆作为装饰,此装饰层对膜厚没有具体要求。镀锌舾装件在分包商工厂制作时,其表面不可避免会有一些破损。因此,需用1度铝色环氧油漆进行修补。镀锌件在安装后,因焊接等原因造成的镀锌层破损需要用环氧底漆进行修补。

2.1.2 铁舾类舾装件涂装代码

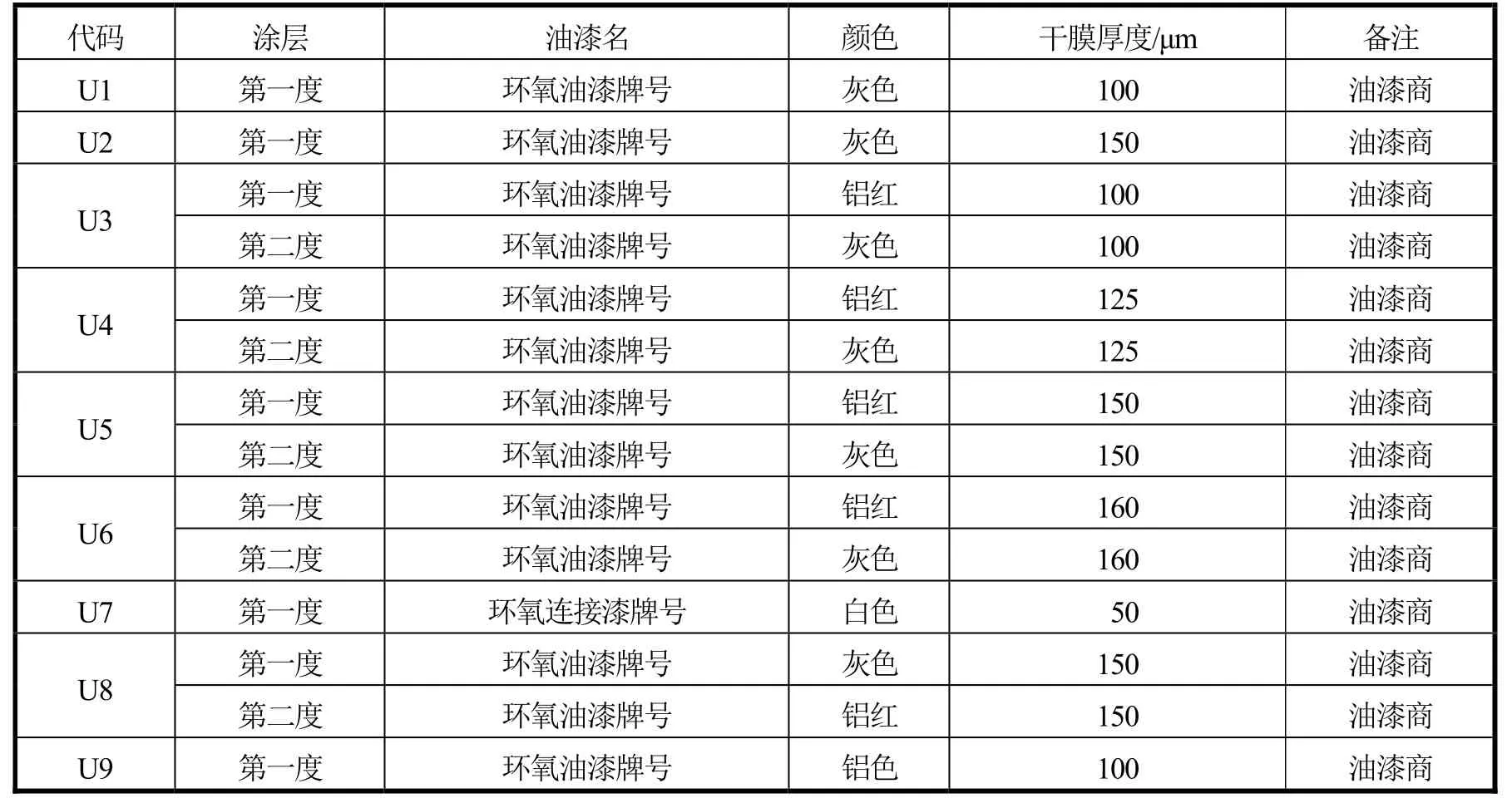

根据油漆厂商推荐的配套情况,按不同区域涂装要求对铁舾类舾装件涂装代码进行划分,见表2。

表2 铁舾类舾装件涂装代码

续表2 铁舾类舾装件涂装代码

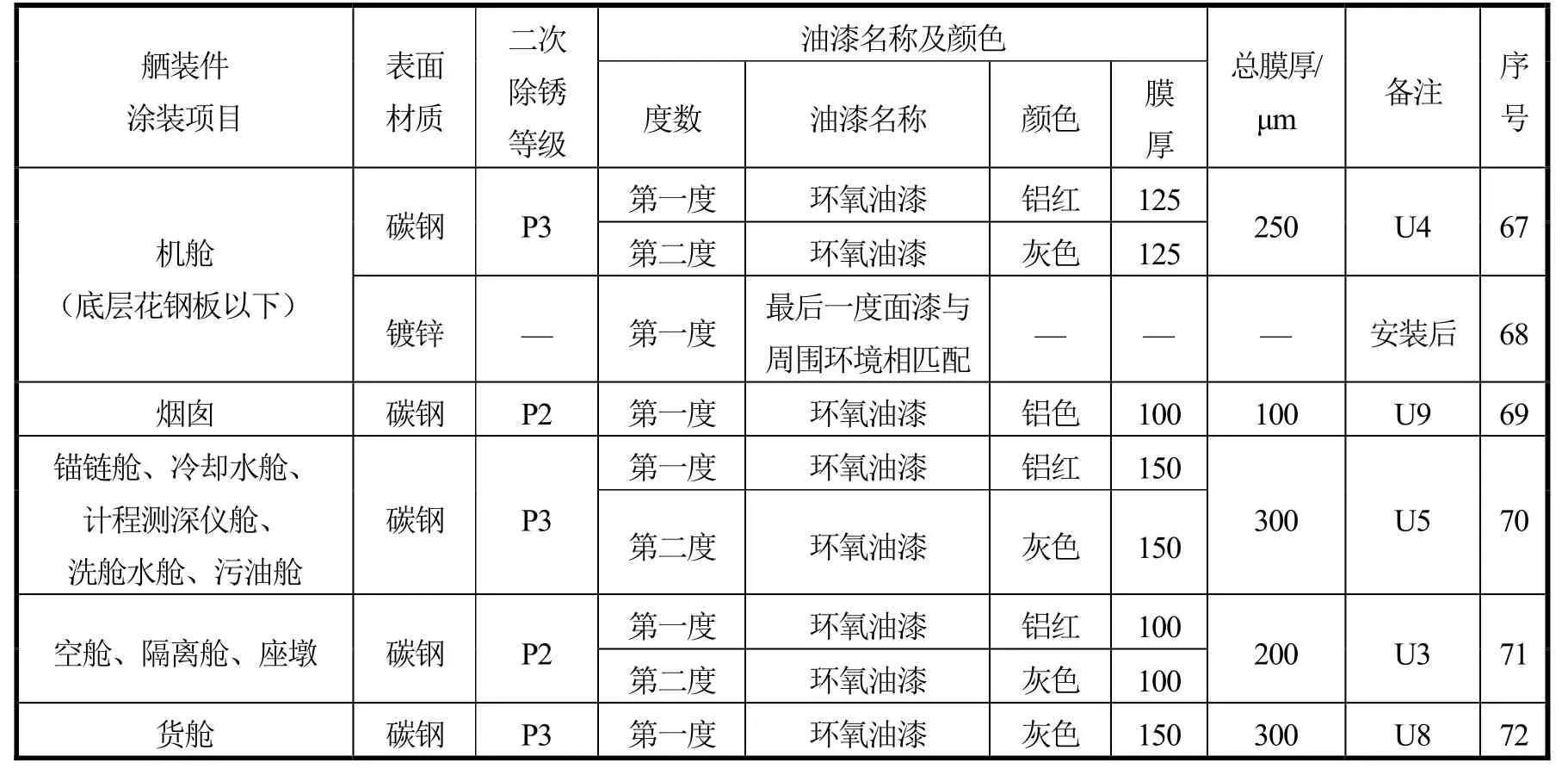

2.1.3 铁舾类舾装件涂装配套

对于铁舾件,先进行分类,然后根据腐蚀区域和表面材质进行涂装设计。通过设置油漆代码,将相同涂装要求的舾装件用同一油漆代码标识,简化了舾装件制作图标识(见表3)。此外,还在图纸上标注了施工阶段,可有效提升外协和现场涂装施工的识别度,大大提高了设计效率和准确性。

表3 铁舾类舾装件涂装配套

2.2 管系类舾装件涂装标准化

2.2.1 管系类舾装件涂装通则

1)钢质管系

钢质管系涂层配套需在上船安装前完成施工。在安装上船后,钢质管系外表面通常按油漆明细表的要求,施工与周围环境相匹配的1度面漆。管子在施工油漆前,必须根据油漆产品说明书或油漆商的推荐进行表面处理。

2)镀锌管系

不同于螺栓、螺母、螺杆等零件通常采用电镀锌,管系镀锌需采用热浸锌,膜厚至少为55 μm。对于镀锌后仍需焊接的管系,需要在外表面破损处修补1度环氧漆,内表面尽可能修补相同油漆。镀锌舾装件在分包商制作时,其表面不可避免会有一些破损,需在破损处修补1度环氧漆。安装上船后,镀锌管外表可见部分需要施工1度与周围环境相匹配的面漆。若周围环境为聚氨酯面漆,则需先施工油漆公司推荐的连接漆后再施工1道与周围环境相同的面漆。非钢质管在安装上船后不再进行涂装,不锈钢外表面的锈蚀可使用钝化膏去除。

2.2.2 管系类舾装件涂装代码

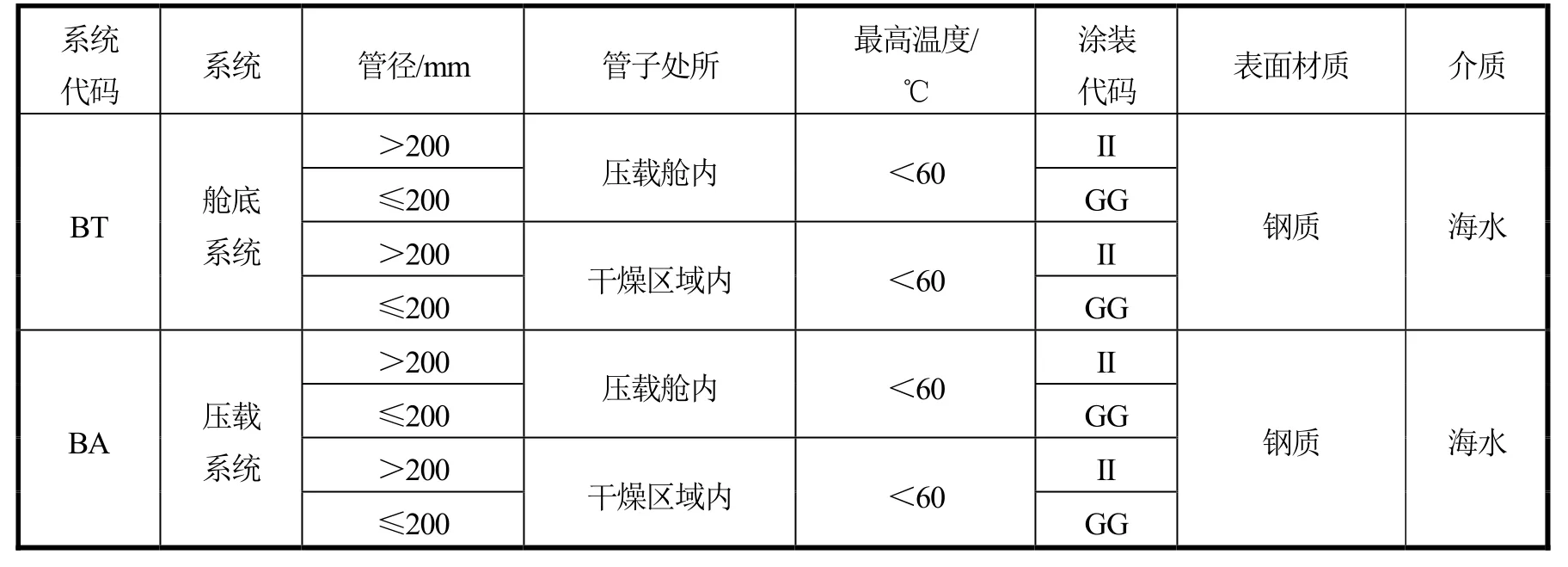

根据油漆厂商推荐的配套情况,按不同区域涂装要求对管系类舾装件涂装代码进行划分,见表4。

表4 管系类舾装件涂装代码

2.2.3 管系类舾装件涂装配套

对于管系,先进行分类,然后根据腐蚀区域、表面材质、管路内介质和温度进行涂装设计。通过设置油漆代码,方便管系专业在作图过程中直接输入,可有效提高管系专业的设计效率以及外协施工的准确性。

表5 管系类舾装件涂装配套

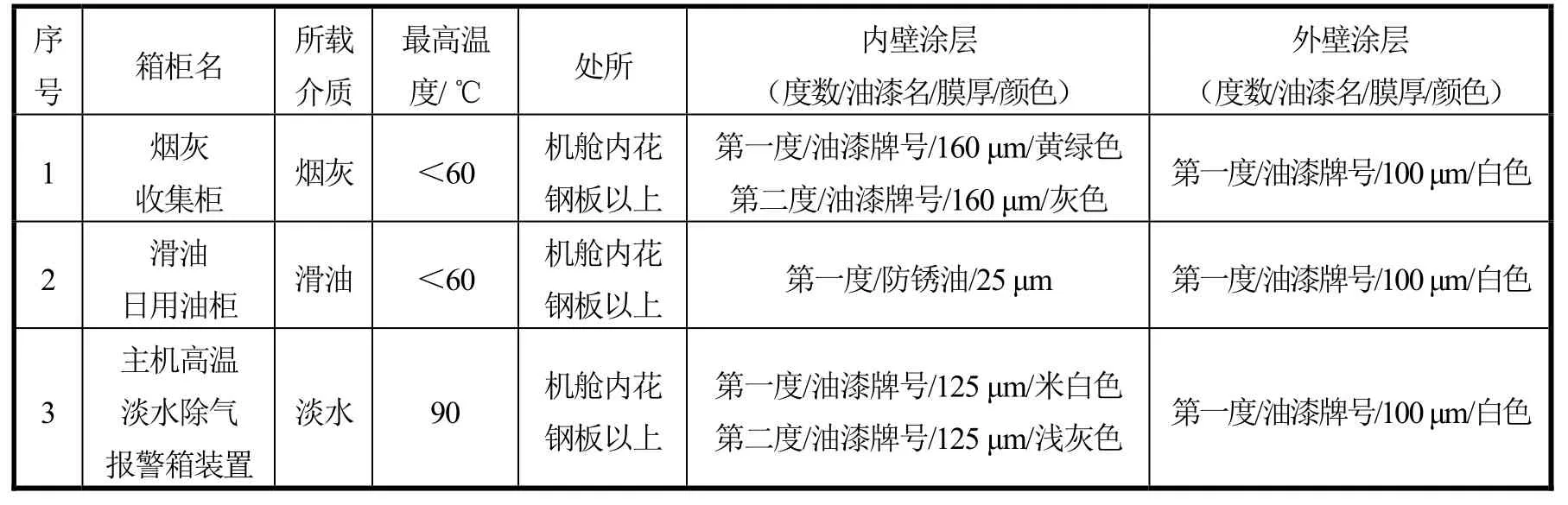

2.3 独立箱柜

独立箱柜和管系的涂装要求基本一致,见表6。

表6 独立箱柜油漆配套图

3 船舶舾装件涂装标准化持续优化

在船舶建造中,舾装件数量多、工作量大,其标准化选用、优化和改进对缩短船舶建造周期、降低船舶建造成本意义重大。大力推广通用底漆,在保证质量的情况下,减少镀锌舾装件的使用并精简油漆代码,推进船舶舾装件涂装标准化的进程。

3.1 通用底漆

通用环氧底漆,是指可在船体上的诸多部位使用的底漆,复涂性和施工性较好。外协厂制作铁舾件时,在铁舾件的外表面施工环氧漆用于保护铁舾件,待回船厂安装上船后喷涂面漆完成涂装。通用环氧油漆的应用,可大大减少全船使用的涂料品种,简化涂装工艺,减少外协厂涂装差错,从而减少了外协厂返工,节省了造船工期和材料损失。

3.2 减少镀锌舾装件

镀锌是指在金属表面镀一层锌以起到美观、防锈等作用的表面处理技术。对于钢铁基体来说,镀锌层属于阳极性镀层,可用于防止钢铁腐蚀。但镀锌成本较高,且对环境影响较大,减少镀锌件使用可进一步简化涂装工艺、降低成本。

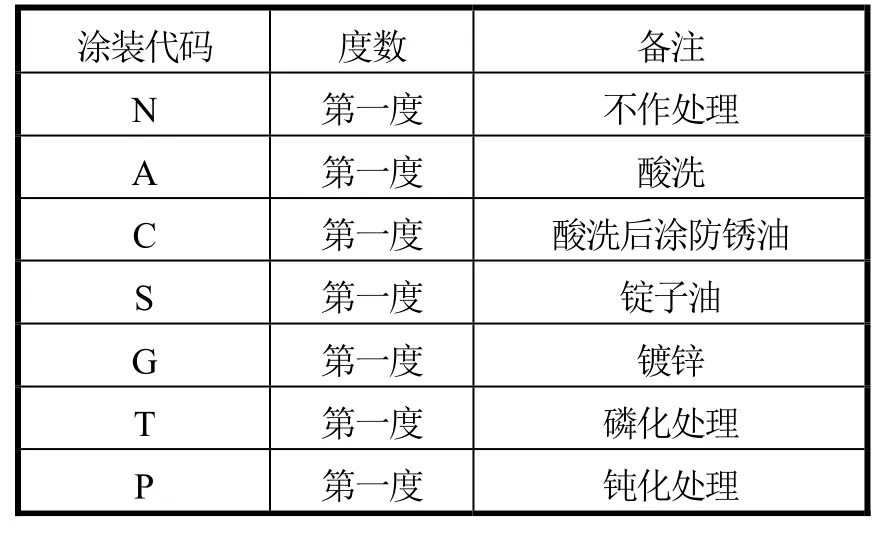

3.3 精简油漆代码

涂装标准化最重要的一步就是代码化,将表面处理方式和油漆配套选择固化下来,并将整船通用的油漆配套代码化,供外专业使用。根据油漆厂商推荐的配套,增加或减少膜厚必然引起成本变化,尽可能统一膜厚,精简油漆代码,以达到提高专业设计效率,增加现场施工准确性的目的。

3.4 油漆保护

使用通用环氧油漆时,外协厂涂装施工简单,不容易出错,并且后期破损易于修补,节省油漆用量。若整个油漆施工过程均由外协厂完成,则有利于进一步减少分段的涂装周期,但全过程要特别注重舾装件保护,避免产生较大的破损。

3.5 涂装保留

明确船舶舾装件涂装前的保留区域、要求及注意事项,减少焊前的打磨工作量,提高焊接质量,提高安装质量与效率,缩减作业周期。

4 结论

本文对实现船舶舾装件涂装标准化的方式进行介绍,并对船舶舾装件涂装持续标准化的方法进行探讨。通过代码管理来实现船舶舾装件的涂装标准化,通过精简油漆代码、使用通用底漆、减少使用镀锌件等手段来推进舾装件涂装标准化的优化工作,可有效提高船舶建造的效率和准确性、减少施工周期、实现降本增效。