废旧锂离子电池酸溶回收贵金属的工艺模拟

2022-06-30彭金星戴林杉赵文昱容忠言隋邦傑

彭金星,戴林杉,赵文昱,李 翔,容忠言,隋邦傑

(1.武汉理工大学汽车工程学院,湖北 武汉 430070;2.清华四川能源互联网研究院电化学能源材料与器件研究所,四川 成都 610213)

随着新能源汽车的保有量增加,锂离子电池的报废量逐年上升。废旧的锂离子电池中含有相当量的锂、镍、钴、锰等贵重金属[1],回收锂离子电池中的贵重金属,有利于节约成本,减少环境污染[2]。湿法冶金是回收锂离子电池中贵金属的主流方法之一,主要工艺包括电池拆解、粉碎、酸液浸出、碱液萃取以及共沉淀制备三元正极材料前驱体等[3]。许多研究者针对酸溶过程进行了研究,探索不同的试剂、不同的操作条件对浸出结果的影响[4-8],但基本集中在小试实验。在实际应用中,回收锂离子电池正极材料的规模巨大,小试实验得到的最佳条件其参考价值有限。

许多工艺流程软件如Aspen Plus,Metsim,chem CAD以及Pro/Ⅱ等,均可用于模拟湿法冶金过程[9]。Aspen Plus流程模拟软件可以设计工艺流程,可对成本巨大的大规模实验的浸出结果进行预测。在湿法冶金研究中,锂离子电池的回收方法与铜矿锌矿回收流程的原理相同,而目前Aspen Plus软件仅用于铜矿和锌矿等矿产物质的浸出过程研究[10-15],因此本文基于现有的动力学研究,利用Aspen Plus流程模拟软件,对正极材料的酸溶过程建立模型,并对该过程进行模拟,从浸出动力学的角度,探索湿法冶金方法中,不同的操作条件对酸溶过程中贵金属浸出率的影响,分析大规模回收废旧锂离子电池正极材料过程中的最佳酸溶条件,并通过模拟,计算最佳酸溶条件下各贵金属的浸出效率。

1 反应原理及反应参数

1.1 反应原理

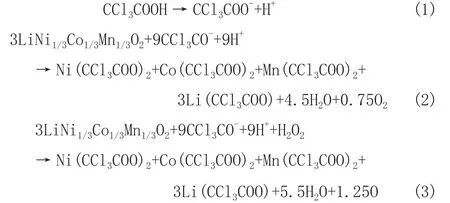

以LiNi1/3Co1/3Mn1/3O2为主要原料的三元正极材料,研磨制成黑粉后的主要成分为锂、镍、钴、锰[16]。TCA(Trichloroacetic Acid)表示三氯乙酸,化学式为CCl3COOH。以该试剂为例,在CSTR中所发生的化学反应如方程式(1)~式(3)所示[17]。

1.2 反应参数

不同的反应条件对正极材料浸出效率的影响,归根结底在于这些条件影响了反应速率。近年来,许多学者通过实验的方法,对正极材料浸出的动力学参数进行测量,并得出了准确的数据[18-24]。浸出过程中,金属离子的浸出效率可用式(4)表达[25]:

其中,X为正极材料中贵金属的浸出效率,%;m0为反应开始前,正极材料中的各贵金属在固相中的初始质量;mt为反应器的停留时间为t时,各贵金属在固相中的剩余质量。

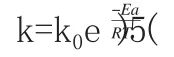

对于正极材料的反应动力学,其反应速率可以通过阿伦尼乌斯公式[式(5)]表示:

其中,k为反应速率常数,min-1;k0为指前因子;Ea为反应活化能,kJ·mol-1;R为气体常数,J·(mol·K-1)-1;T 为温度,K。

许多学者针对正极材料的酸溶过程进行了动力学研究,通过搜集和整理,在70℃时浸出的反应动力学参数如表1所示,其中,AA表示醋酸。

表1 正极材料浸出动力学参数

2 模型的建立

在Aspen Plus软件中可供选择的反应器类型很多,本次模拟选择连续搅拌反应器(Continuous Stirred Tank Reactor,CSTR)为操作模型,选取ELECNRTL物性方法。通过控制变量,改变相关的输入参数,从动力学角度分析不同的操作条件对反应结果的影响。主要的操作条件有酸浸试剂、酸浸pH值、温度、浆料密度、反应器数量等。

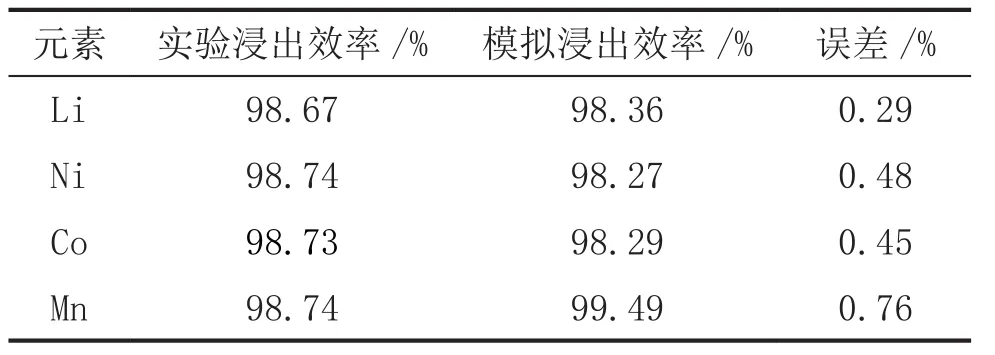

为了保证模拟的准确性,需要将软件模拟的结果与实验数据进行对比。针对锂离子电池正极材料回收,在50℃下对酸溶浸出过程进行实验及模拟。实验中加入的硫酸、双氧水、去离子水、三元材料的质量分别为0.30kg、0.23kg、0.8kg、0.2kg。反应在体积为2L的反应釜中进行。由于Aspen Plus软件得到的是稳态结果,因此需要实验稳态时的数据。实验以及模拟结果如表2所示。由表2可知,各贵金属的浸出效率,实验结果和模拟结果的差值分别为0.29%、0.48%、0.45%、0.76%,表明 Aspen Plus 软件可对大规模废旧电池正极材料的酸溶过程进行模拟计算及优化计算。

表2 各贵金属浸出效率的实验数据与模拟数据的对比

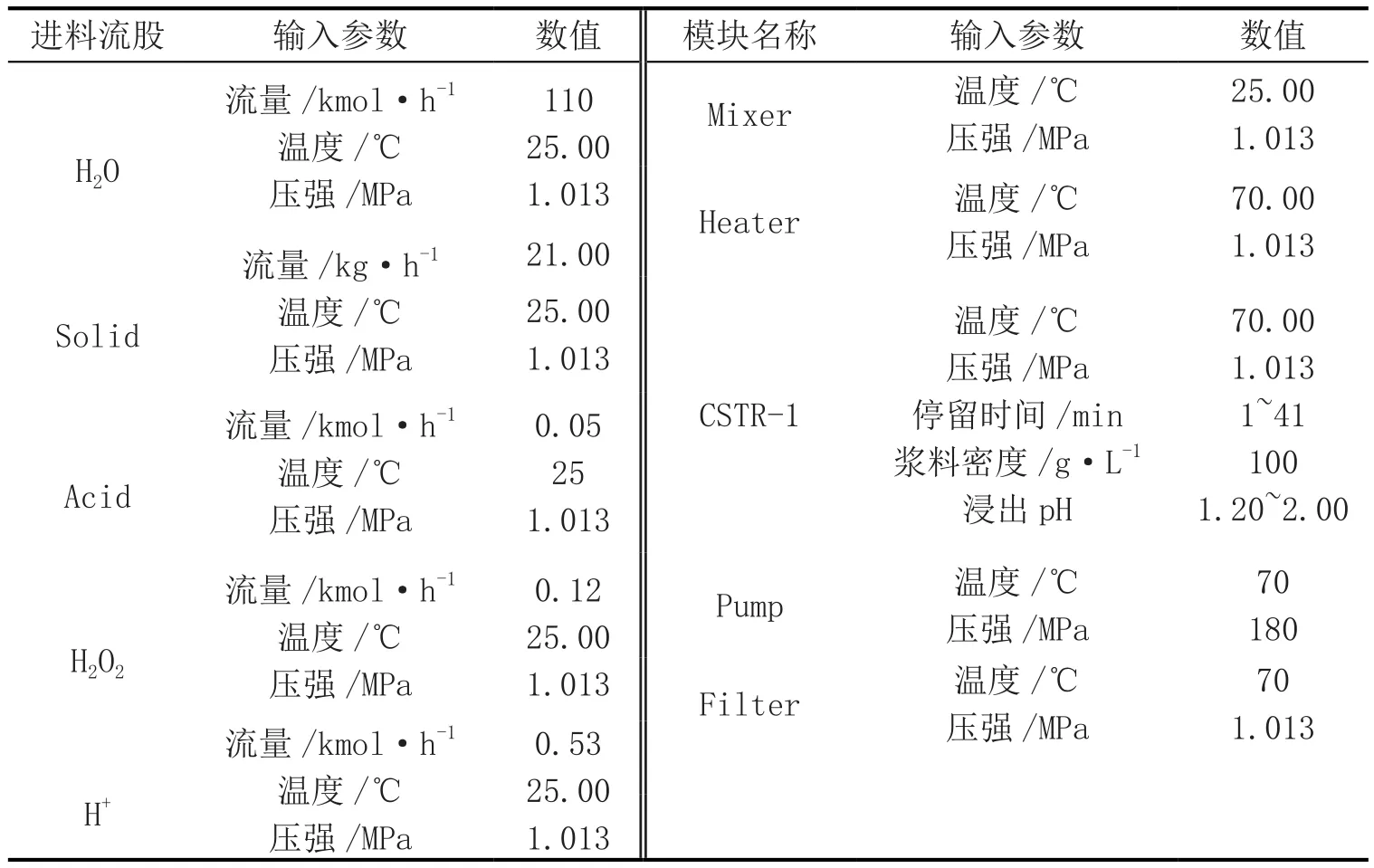

在模拟过程中,以硫酸为例,每h处理21kg废旧材料时,各个流股的输入信息如表3所示。其中,流股中的H+是为了控制浸出过程中的pH值而加入的硫酸。

表3 Aspen Plus软件中流股和模块的输入参数

3 模拟结果及讨论

3.1 酸溶试剂

保持反应器中的pH值为1.2,温度为70℃,浆料密度为10g·L-1,使用一个反应釜,改变酸溶试剂种类,将文献中的参数输入Aspen Plus中的CSTR模型,计算不同停留时间下的浸出效率,再通过Sensitivity功能提取结果,得到如图1所示的模拟结果。从图1可以看出,试剂种类对浸出结果的影响很大。相同条件下,醋酸与双氧水的组合对镍、钴、锰、锂的浸出效率,比其他试剂组合更高,停留时间为30min时,反应几乎达到稳定。硫酸与双氧水的组合次之,停留时间接近40min时达到稳定。而在不加双氧水时,醋酸对废弃正极材料的浸出效率最低。这是因为在相同的pH值下,醋酸的浓度更高,醋酸-双氧水与废弃正极材料的反应速率,比硫酸-双氧水的反应速率更高,且醋酸也有一定的还原性,因此醋酸-双氧水在相同条件下对贵金属的浸出效率更高。而在不加双氧水时,醋酸对贵金属的浸出效率大大降低,是因为双氧水具有很强的还原性,一方面可以使正极材料中难溶的高价钴、锰转化为对应的可溶性二价金属,另一方面正极材料和双氧水发生了氧化还原反应,可以降低正极材料酸溶反应的活化能,加快反应速率。这也是文献[5]中,在浓硫酸、高温、高浆料密度等条件下,贵金属的浸出效率仍然很低的原因。从浸出过程的模拟结果看,虽然醋酸与双氧水的组合在相同条件下的浸出结果最好,但醋酸在常温下容易挥发,会造成醋酸浪费,且醋酸的单价远远高于硫酸,因此在实际应用时,醋酸并非合适的浸出试剂。在上述浸出试剂中,硫酸与双氧水的试剂组合才是目前最理想的浸出试剂。

图1 不同浸出试剂下的浸出效率随反应器停留时间的变化

3.2 酸溶pH值

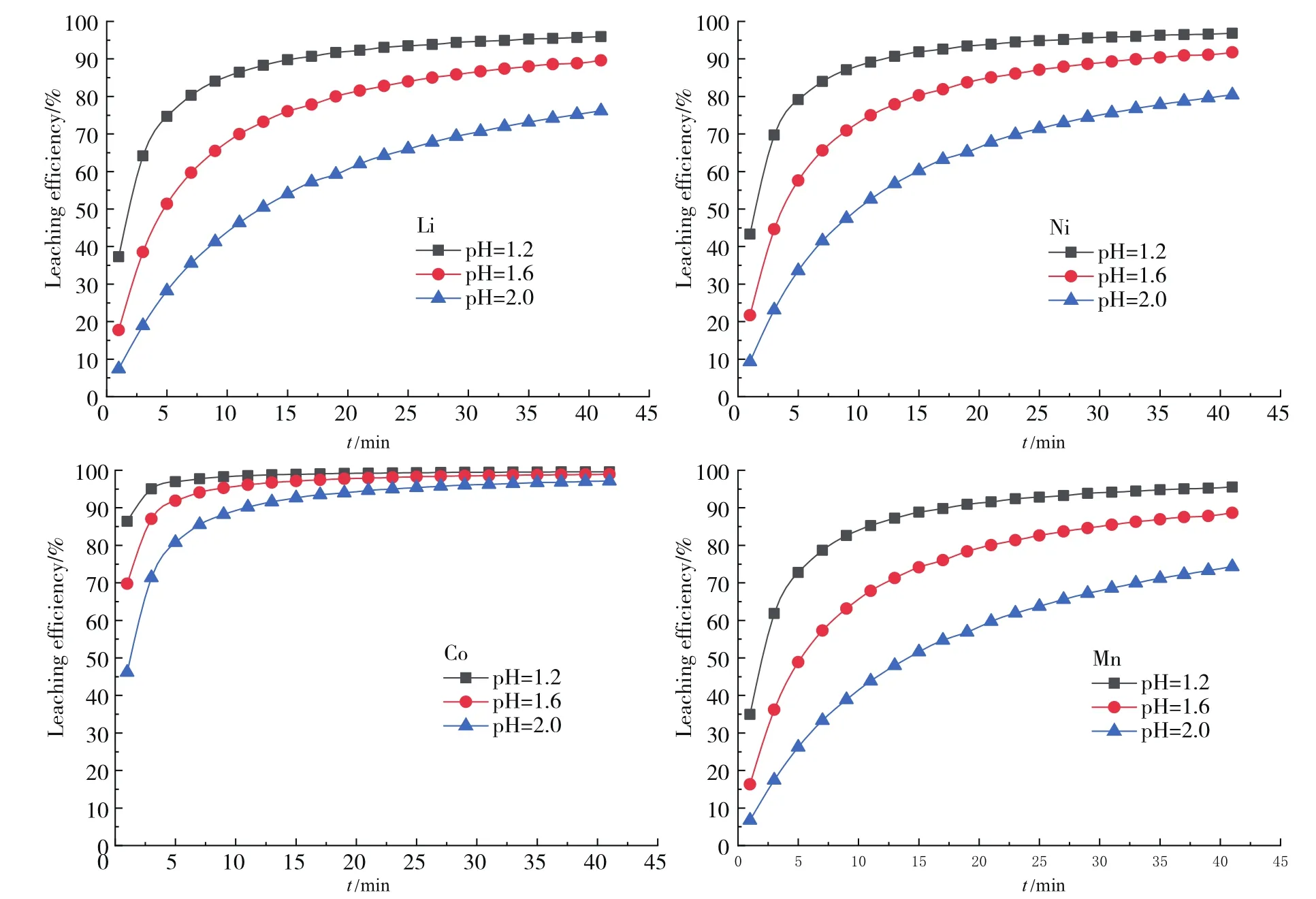

实际应用中,反应器中的pH值对正极材料的浸出效率有很大的影响,这是由反应中的金属离子氧化还原电位的E-pH图决定的。若要采用直接酸溶的方法浸出正极材料中的贵金属,必须保持较低水平的pH值[27],因此本文选择1.2、1.6和2.0作为反应的pH值,在Aspen Plus软件中,通过Design Specific功能,控制硫酸的进入量以控制反应器中的pH值。选择硫酸-双氧水作为浸出试剂进行模拟,保持温度等操作条件不变,改变反应器中的pH值,结果见图2。从图2可看出,pH值对正极材料贵金属的浸出效率有很大的影响,pH值越低,反应越快,浸出效率更高。反应器的停留时间为40min,pH值分别为1.2和1.6时,各贵金属的浸出效率比较接近;当pH值为2.0时,各个贵金属的浸出效率明显降低。因此在实际操作中,需要控制pH值在1.6以下。本实验的最佳pH值为1.2,在保证反应过程中有足量的硫酸参与反应的同时,可保持较高的浸出效率。

图2 不同pH条件下的浸出效率随反应器停留时间的变化

3.3 酸溶温度

温度对锂离子正极材料的酸溶反应有很大影响,主要体现在2个方面。一方面,从阿伦尼乌斯公式[式(5)]可以看出,温度升高有利于提高反应速率常数,即有利于提高正极材料贵金属的反应速率,这对酸溶反应是有利的;另一方面,温度对双氧水的分解反应有很大影响,温度越高,双氧水的分解越剧烈,这对酸溶反应是不利的。在正极材料贵金属的酸溶反应中,双氧水的分解温度说法不一,但多数集中在70~90℃。在Aspen Plus模拟中,不考虑双氧水的分解反应,选取温度为40~80℃,其反应动力学参数参照文献[23],结果见图3。从图3可知,随着温度升高,相同条件下贵金属的浸出效率越高,反应温度为60~80℃时,锂、镍、钴、锰的浸出效率接近。考虑到双氧水的分解以及工程应用的安全性,本实验确定70℃为最佳的反应温度。

图3 不同温度下浸出效率随停留时间的变化

3.4 浆料密度

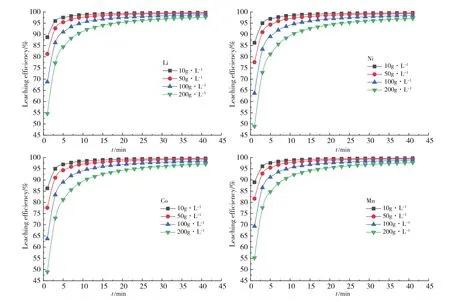

在温度、pH值、浸出试剂等相同的条件下,探索不同的浆料密度对浸出效率的影响。在Aspen Plus软件中,pH值为1.2,温度为70℃,保持固体的量不变,改变水的加量,考察浆料密度分别为10g·L-1、50g·L-1、100g·L-1、200g·L-1,对浸出结果的影响,结果见图4。结果表明,浆料密度越高,相同停留时间下的浸出效率越低,浆料密度不同时,浸出效率的差别随停留时间的增加而减小。这是因为浆料密度越大,固体量相同的情况下,所加入的水量越小,在pH值相同的情况下,所加入的硫酸的量就越低,从而降低了反应速率。为了在保证较高浸出效率的同时,降低水的消耗量,确定100g·L-1为最佳浆料密度。

图4 不同浆料密度对浸出效率的影响

3.5 CSTR数量

在正极材料贵金属的回收工艺设计中,CSTR的数量及停留时间都需要加以考虑,以实现较高的回收效率。CSTR的使用数量和停留时间,是通过反应动力学确定的,因此本文采用Aspen Plus软件,在现有的动力学研究的基础上,分析对比处理量为21kg·h-1时,不同的桶数量对应的浸出效率,从而确定所需的反应器数量。Aspen Plus流程的模拟结果如图5所示。从图5可知,使用2个CSTR时,所有正极材料贵金属的浸出效率均大大提高。停留时间为40min时,锂、镍、钴、锰的浸出效率,分别从1个桶时的 95.94%、96.81%、99.61%、95.53%,增加到2 个桶的 99.06%、99.38%、99.91%、98.78%,可见将 2个反应器串联,可以显著提高各贵金属的浸出效率,且接近完全浸出。反应器的数量需通过每h的处理情况而定。因此在处理量为21kg·h-1的情况下,将2个停留时间均为40min的CSTR串联,可以最小的设备成本获得理想的贵金属浸出率。

图5 反应桶数量对浸出效率的影响

4 最佳浸出效率

在确定了锂离子电池正极材料的浸出动力学的基础上,针对不同的反应条件,对锂离子电池正极材料的浸出过程进行流程模拟。通过模拟计算可预测,当正极材料的处理量为21kg·h-1时,使用硫酸和双氧水,pH值为1.2,温度70℃,浆料密度为100g·L-1,将2个停留时间均为40min的CSTR进行串联,是锂离子电池正极材料浸出的最佳操作条件。利用Aspen Plus计算最佳操作条件下的各贵金属的浸出效率,得到在最佳操作条件下的贵金属固相和液相中的质量如表4所示,其中i-s表示在固相中的贵金属质量流量,i-l表示在液相中的贵金属质量流量。

表4 最佳操作条件下主要流股的输出流量

从表4可知,处理量为21kg·h-1时,在最佳操作条件下,锂、镍、钴、锰的浸出效率分别为99.98%、99.11%、99.98%、99.98%,均为比较理想的浸出结果。

5 结论

锂离子电池正极材料的回收,对保护环境和提升经济效益都有重要的意义。目前针对锂离子电池正极材料的回收过程,主要集中在实验方法上。本文采用Aspen Plus软件,在现有动力学研究的基础上,对锂离子电池正极材料的回收过程进行流程模拟,以预测大规模条件下,锂离子电池正极材料贵金属的最佳操作条件及浸出效率,以便在实际工业中确定合适的回收工艺和回收条件。