超大型FPSO生活模块抗坠物撞击结构分析

2022-06-30徐田甜

徐田甜

(中海石油(中国)有限公司天津分公司 天津 300459)

为保障人员登船、补给、生产、维修、原油外输等作业,超大型浮式生产储卸油装置(FPSO)通常在补给和原油外输区设起重机进行吊运作业。FPSO主起重机的作业频次高,可能因人为操作失误、设备故障等引起吊物坠落事故,对FPSO上部模块、船体造成损伤,甚至可能撞穿甲板进而损坏设备和设施,导致次生事故的发生,因此坠物撞击是主要的机械碰撞损伤风险[1]。

FPSO总体设计通常将主卸货区和主起重机紧邻生活区布置。主起重机作业中发生坠物事故可能会伤及生活区和卸货区内的人员,造成设备、设施损失和污染环境等后果,因此生活区、卸货区是FPSO抗坠物撞击风险和结构分析的重点区域[2]。基于此问题,本文对某FPSO生活模块开展了坠物撞击风险分析和抗坠物撞击结构分析,以确定生活区的卸货甲板、外围壁和重要设备、设施保护架等结构物的设计方案。

1 生活模块卸货区总体布置

1.1 起重机设计要求

FPSO上应至少为供应船补给装卸设2台主起重机,分别满足设备、备件及食品、化学药剂和燃油补给等吊运作业要求;其中的1台主起重机应满足直升机甲板上的燃油、备件吊运要求。FPSO生产时,不允许起重机在工艺设施、立管的上方吊运作业;除非采取了必要的抗坠物撞击措施,不允许起重机在原油管道的上方吊运作业。

1.2 生活模块卸货区总体布置

FPSO船体总长×型宽×型深为330 m×61 m×33.5 m,定员240人,入法国船级社(BV)船级[3]。FPSO船首FR.0~FR.35肋位之间布置生活模块及其卸货区,FR.35~FR.60肋位之间布置主卸货甲板,在FR.50肋位处的两舷侧各布置一台折臂式起重机,主钩额定起重质量为25 t,作业半径25 m,副钩额定起重质量为5 t,作业半径36 m(图1a)。生活模块前端中部布置应急发电机排烟管;模块外两舷侧在主卸货甲板层布置消防水泵及消防水玻璃钢管道;模块右舷外第2层甲板设有食品集装箱卸货I区(长×宽为18.5 m×4.6 m)(图1b),设计活载荷20 kN/m2,可存放5个质量为10 t的食品集装箱;模块顶甲板前端中部设有设备维修卸货II区(长×宽为3.4 m×3.4 m),设计存放质量为1 t的设备和备件;直升机甲板上设有飞机燃油罐卸货III区(长×宽为6 m×4 m),可存放1个质量为5 t的燃油罐(图1a)。

图1 FPSO生活模块、主卸货甲板和起重机布置Fig.1 FPSO living quarters,main laydown deck and crane arrangement

2 坠物撞击风险分析

2.1 坠物撞击受损后果等级划分

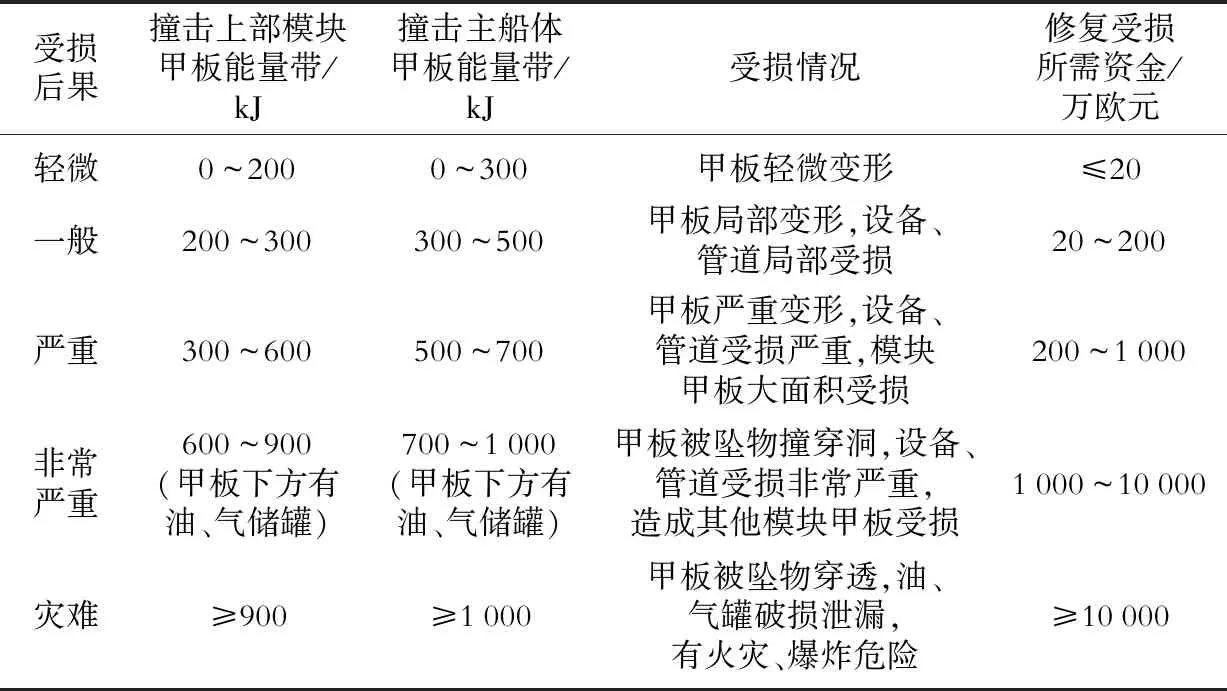

海上生产设施工程设计应针对主起重机吊运作业,根据布置和吊运作业情景开展坠物撞击定量风险分析,确定坠物超越撞击能量对应的风险可接受发生概率为1.0×10-4/a。如未开展坠物定量风险分析,卸货区及上部模块甲板结构应按质量为12 t的集装箱从3 m高处坠落撞击进行设计。坠物撞击海上设备、设施受损后果等级划分原则见表1。

表1 坠物撞击海上设备、设施受损后果等级划分原则Table 1 Damage level of dropped object impacting on offshore equipment and facility

2.2 生活模块坠物撞击风险分析

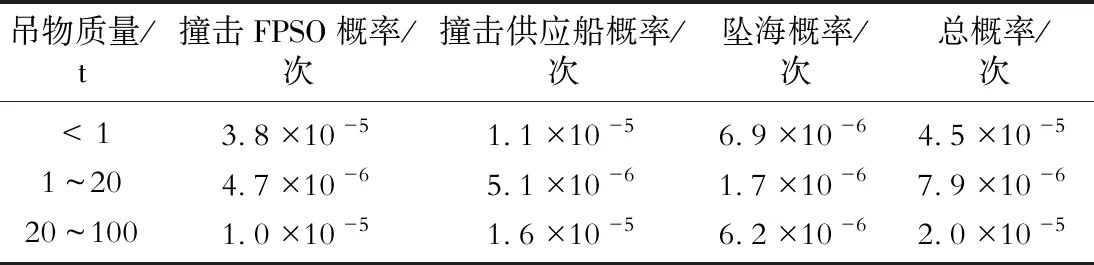

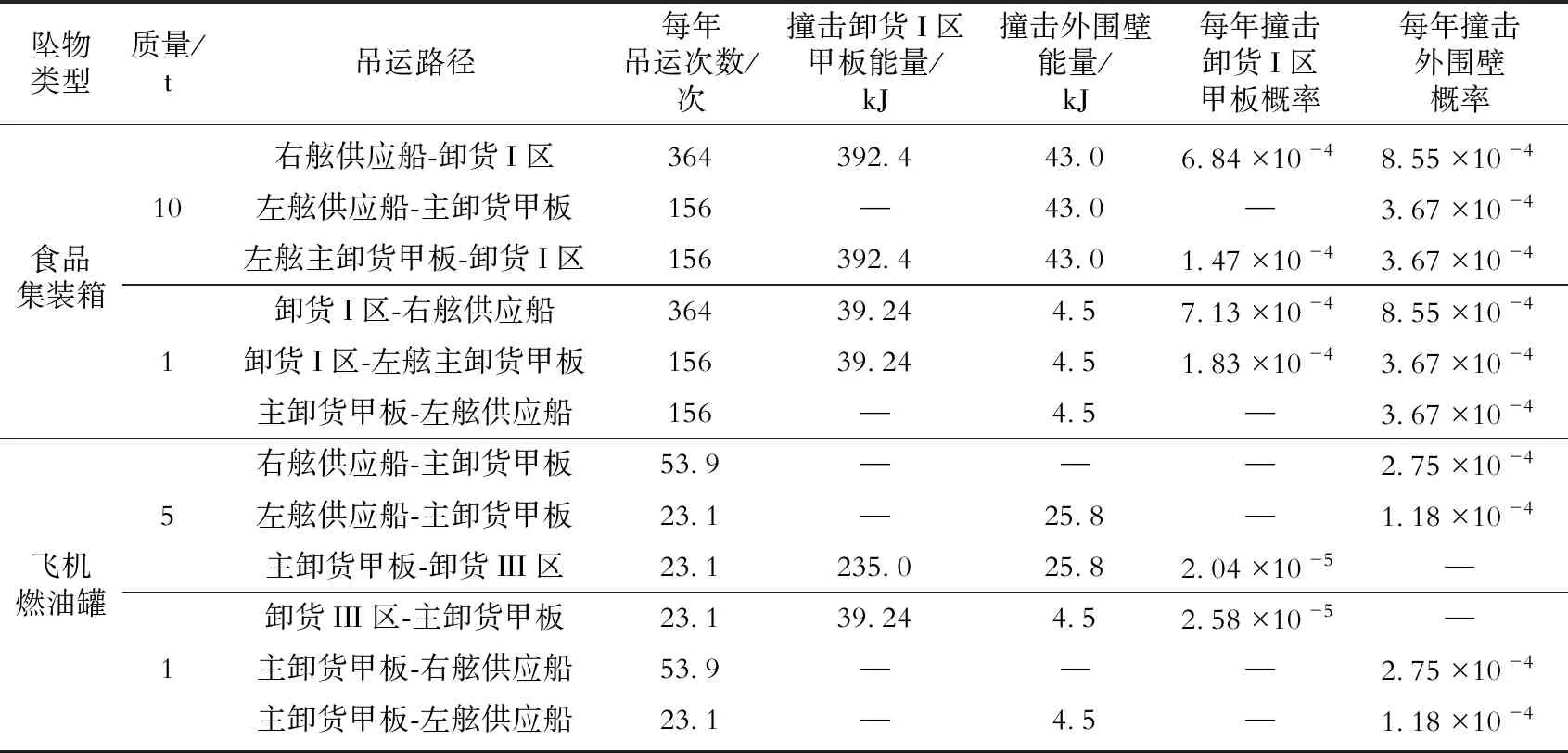

根据对FPSO作业情景的统计分析,左舷和右舷主起重机每年吊运作业次数分别约为1 543次和4 055次,起重机每次吊运发生吊物坠落撞击FPSO、撞击供应船和坠海的风险概率按国际石油与天然气生产者协会(OGP)统计数据取值(表2[4])。各种作业情景的坠物撞击风险概率计算时,吊物坠落撞击和侧向撞击概率的占比分别取50%;起重机在吊运提升、旋转平移、下放吊物过程中坠落概率的占比分别取40%、30%和30%[5-6]。典型坠物撞击风险概率计算结果见表3,坠物撞击生活模块各区的设计撞击能量见表4。

表2 海上设施主起重机每次吊运发生吊物坠落撞击风险概率Table 2 Dropped object impacting probabilities for each offshore main crane operation

表3 坠物撞击风险概率Table 3 Dropped object impacting probabilities

表4 坠物撞击生活模块的设计撞击能量Table 4 Design impact energy of dropped object impacting on living quarters

3 结构抗坠物撞击分析

3.1 结构材料模型

坠物撞击是结构短时间内在撞击载荷作用下的非线性动态响应过程,具有明显的动力特性,被撞结构迅速超越弹性阶段后进入塑性流变阶段,可产生撕裂、屈曲等形式的破坏或失效[5-6]。根据DNV-RP-C204《事故载荷工况设计规范》,应用显式非线性有限元法对坠物撞击结构过程进行模拟分析[7],显式算法采用显式时域差分方法,计算时间步长为0.01 s。

钢材的动态屈服应力需考虑材料的应变率敏感性,其线性强化弹塑性材料模型采用Cowper-Symonds本构方程模拟,即

(1)

3.2 结构失效衡准

结构抗坠物撞击分析中采用临界应变来判定材料的失效,即当结构单元的等效塑性应变达到临界应变时,结构单元失效,失效后的结构单元不再参与后续计算,并不再具有强度。生活模块主要构件包括卸货甲板板、外围壁板、立柱、主桁材和扶强材等一类骨材,次要构件包括模块室内的次要甲板板和加强筋等二类骨材。钢材无因次塑性刚度和临界应变见表5。

表5 钢材无因次塑性刚度和临界应变Table 5 Dimensionless plastic stiffness and critical strain of steel

坠物撞击结构时,坠物损失的能量将部分转化为结构的塑性应变能、弹性应变能和构件之间的摩擦能等[5-6]。根据DNV-RP-C204《事故载荷工况设计规范》可将坠物假定为刚性体[7],被撞击结构吸收所有撞击能量,此分析所得结构变形最大。撞击点按结构类型进行划分,即可撞击甲板板格中点、撞击主桁材中点和撞击骨材中点。坠物撞击结构后,坠物不得穿透结构,被撞击结构不得倒塌;应计算坠物撞入结构的深度,坠物不得撞击到甲板下的重要设备、设施;如设备、设施设有保护结构,则保护结构被撞击后与设备、设施的间距应大于300 mm。

3.3 生活模块卸货甲板

生活模块卸货甲板构件材质与规格见表6。卸货甲板抗坠物撞击结构分析采用LS-DYNA软件分别建立I、II、III区的甲板板、立柱、主桁材和骨材的有限元模型,卸货甲板板厚按BV-NR445《海上浮式装置入级规范》扣除了0.5 mm腐蚀余量[9]。卸货甲板构件采用显式三维薄壳4节点SHELL163壳单元模拟,采用面内单点积分、沿壳厚多点积分的方

表6 卸货甲板构件材质与规格Table 6 Laydown deck members’material and size

法能解决大变形和材料失效等非线性问题。有限元网格尺寸为100 mm×100 mm,受坠物撞击区局部有限元细网格尺寸使骨材和主桁材腹板高度上分别有2~3个和8个网格单元,以保证结构屈曲分析结果的精度。有限元模型的边界取为刚性固定边界条件。

为计算结构最大塑性应变,将坠物以SOLID164实体单元模拟为刚性体,模拟刚性体底部水平撞击甲板板格中心工况及刚性体底部水平撞击主桁材中点2种工况。刚性体撞击面长×宽为1 m×1 m,其有限元模型如图2所示。

图2 刚性体撞击卸货甲板有限元模型Fig.2 FEA model of rigid body impacting on laydown deck

刚性体与被撞击结构之间模拟为主-从面接触,刚性体上的接触面为从面,被撞击结构上的接触面为主面,两者之间的摩擦系数取0.3,不考虑摩擦系数随相对速度的变化。假定刚性体从高处以重力加速度自由落下,仅释放刚性体的垂向平动自由度,施加刚性体的垂向撞击初始速度,撞击能量如表4所示。刚性体撞击卸货甲板塑性应变见表7。

表7 刚性体撞击卸货甲板塑性应变Table 7 Laydown deck plastic strain for rigid body impacting

卸货I、III区的设计撞击能量较高,设计加大了甲板板厚和桁材高度,提高主要构件的吸能能力,甲板板均吸收了超过50%的撞击能量。卸货II区甲板板厚较薄,且下方为居住舱室,对甲板桁材的高度有限制,且无法设立柱支撑该区域甲板,为避免对甲板大面积加厚,在甲板面上增设格状抗撞击衬垫梁(规格为2根L150 mm×90 mm×9 mm角钢并排组合的T型材,材质为EN S355),并在衬垫梁下方甲板增设加强筋(规格为L150 mm×90 mm×9 mm角钢,材质为B)。各卸货区的甲板板均只发生了局部塑性变形,没有发生破裂;卸货I、II区甲板的主桁材局部须加厚腹板和面板后,塑性应变小于临界应变值5%。

为计算坠物撞入卸货甲板最大深度,分别分析刚性体角撞击甲板板格中心(工况1)、刚性体边平行于骨材撞击板格中心(工况2)和刚性体边垂直撞击骨材中点的3种工况(图3)。刚性体撞入卸货甲板深度见表8。在坠物撞击卸货甲板的过程中,甲板板先会向下凹陷,随后会产生一定的回弹,这是因为主要抵抗撞击的构件由甲板板逐渐变为甲板板及下方的支撑构件,支撑构件部分吸收了甲板板的塑性变形能。在撞击的反弹阶段,甲板及支撑构件变形仍有部分处于材料的弹性阶段,构件变形可得到部分恢复,使坠物产生一定的回弹[5]。

图3 刚性体撞击卸货甲板结构分析工况Fig.3 Condition of rigid body dropped impacting on laydown deck

表8 刚性体撞入卸货甲板深度Table 8 Depth of rigid body dropped impacting into laydown deck

刚性体角撞击卸货I区甲板板格中点后0.08 s时的撞入深度最大(图4a),甲板板和骨材腹板上产生撕裂、屈曲,远离撞击点的构件变形较小;刚性体角撞击卸货II区甲板衬垫梁中点后0.02 s时的撞入深度最大(图4b),衬垫梁有效降低了撞入深度。刚性体角撞击卸货III区甲板板格中点后0.05 s时的撞入深度最大。

图4 刚性体撞入卸货甲板深度-时间曲线Fig.4 Depth-time curve of rigid body impacting into laydown deck

3.4 生活模块外围壁

根据总体布置分别确定了生活模块前端围壁(FR.35肋位)、舷侧外围壁受坠物侧向撞击的分析范围。生活模块外围壁板厚按BV-NR445规范扣除了0.5 mm腐蚀余量[9]。为计算生活模块结构最大塑性应变,模拟刚性体侧面水平撞击外围壁板格中点、撞击垂向主桁材中点和撞击甲板边围板,刚性体撞击面长×宽为1 m×1 m。刚性体侧向撞击外围壁最大塑性应变分析结果见表9。

表9 刚性体侧向撞击外围壁最大塑性应变Table 9 External wall plastic strain for rigid body swung impacting

生活模块的两舷侧外围壁抗爆炸设计均布载荷为25 kPa,在抗爆炸工况未产生塑性应变,但在抗坠物侧向撞击工况产生了塑性应变,抗坠物侧向撞击是设计控制性事故工况。前端围壁为H60级防爆墙,抗爆炸设计均布载荷为50 kPa,在抗爆炸工况的塑性应变为0.24%,在抗坠物侧向撞击工况的塑性应变比抗爆炸工况更大,垂直扶强材须加大截面尺寸和面板厚度后,塑性应变小于临界应变值5%。

3.5 防撞保护架

生活模块设计在应急发电机排烟管(图5a)、消防水泵(图5b)和消防水管道(图5c)处设防撞保护架,构件均采用宽翼缘高强度H型钢,材质均为ENS355,以提高保护架的吸能效率。应用LS-DYNA软件分别建立了保护架结构的有限元分析模型,分析保护架受坠物撞击后与设备、设施的间距和构件的塑性应变。保护架构件的板厚按BV-NR445规范扣除了0.5 mm腐蚀余量[9]。保护架为可修复的次要结构,结构临界应变εcr值为15%,刚性体撞击保护架结构分析结果见表10。

表10 刚性体撞击保护架结构分析结果Table 10 Structural analysis results for rigid body impacting on protector

图5 生活模块防撞保护架Fig.5 Anti-impact protector of living quarters

应急发电机排烟管保护架长×宽×高为7.78 m×3.36 m× 19.8 m,在保护架与排烟管消音器的侧向间距最小处加密布置构件,减小构件受撞击后的变形,以控制保护架梁的规格。消防水泵保护架(图5b)须覆盖消防水泵集成集装箱,保护架总高为6.95 m,立柱(规格为H300 mm×300 mm×10 mm×15 mm)的纵向跨度为13.1 m,设计在顶部纵梁与立柱之间设斜撑杆(规格为H300 mm×300 mm×10 mm×15 mm),进一步提高纵梁的刚度和吸能效率。消防水管道保护架总高为9.7 m,根据各段管道的高度设计不同高度的顶部梁框架,局部重点保护区域设两层抗撞框架,以提高构件的吸能能力。

3.6 卸货区防撞护栏

卸货I区甲板边设防撞护栏,护栏高为1.5 m,设4道水平钢管,立柱间距为1.5 m,钢管规格为Φ114.3 mm×8.6 mm,材质为API5L-X52Q。在卸货I区甲板结构有限元模型基础上增加防撞护栏的有限元模型后,模拟刚性体分别侧向撞击护栏顶部和中部,护栏顶部的最大侧向塑性变形为308 mm;3处护栏立柱根部下无甲板横梁支撑,局部甲板的塑性应变达13.1%;为此,在此3处甲板下增设加强筋(规格为150 mm×15 mm,材质为DH36)后,局部甲板的塑性应变减小为1.9%,小于临界应变值5%。

4 结论

1) 坠物的撞击力和能量随撞深和速度的变化均呈现非线性特征。在撞击的初始阶段,撞击力和结构吸能迅速增加;进入材料塑性阶段,撞击力和吸能增速减缓;在撞击后期进入材料硬化阶段,撞击力显著增大。被撞击板架结构的损伤变形是局部的,绝大部分塑性变形发生在撞击区域,远离撞击区域主要表现为弹性形变。

2) 应通过调整桁材和骨材的布置间距及规格、甲板的板厚,确定卸货甲板的抗撞击最优设计方案,控制结构自重。如果甲板下方的立柱、桁材等主要构件布置受限,则应考虑在甲板上增设衬垫梁、垫木等主动抗撞击措施。

3) 相比于抗爆炸设计工况,生活模块外围壁抗坠物侧向撞击设计工况对围壁强度的要求通常更高,应以抗坠物侧向撞击设计为控制性事故工况来确定构件的规格。

4) 防撞保护架与被保护的设备、设施之间应设合理的间距,采用合理的保护架吸能构造形式,提高保护架的吸能效率,以确定合理的构件规格;防撞护栏的每根立柱根部均应布置横梁或加强筋等构件,减小护栏根部甲板的塑性变形。