控水防砂一体化工艺技术研究与应用*

2022-06-30单彦魁王丙刚魏裕森邢洪宪张自印季菊香

单彦魁 王丙刚 魏裕森 邢洪宪 张自印 季菊香

(1. 中海石油(中国)有限公司深圳分公司 广东深圳 518067; 2. 中海油能源发展股份有限公司工程技术分公司 天津 300452)

海上油田水平井完井过程中常采用裸眼独立筛管或裸眼砾石充填防砂的完井结构[1-3],由于水平井钻遇储层非均质性较强,油水黏度差异较大易发生底水锥进,局部出水后井筒内易发生轴向窜流,导致井筒内波及范围变大,水平井筒的局部点位出水会导致单井含水率快速上升。裸眼砾石充填防砂完井的颗粒充填层虽一定程度上抑制了井筒内流体的轴向窜流,但由于其完井管柱没有控流装置,因而无法对地层出水进行限制,局部一旦出水则为高含水。渤海油田含水大于80%油井占比约为49%,水平井综合含水高达87.5%,典型高含水油田包括曹妃甸油田、绥中油田等,控水需求迫切。

为了对水平井进行控水,海上油田应用了上百井次的被动式控流装置(inflow control device,ICD)分段控水技术,借助管外封隔器进行分段,各分段内设置ICD等控流装置,取得了一定的控水效果,但该控水工艺技术采用的机械式分段工具增大了砾石充填的难度,控水工艺无法兼顾砾石充填防砂需求,控水工具入井之后也无法针对油水动态变化进行实时调整。

本文以渤海绥中油田的A1井为例,从控水分段方式和控流装置2方面对现有ICD分段控水技术进行了改进升级,开发了基于油水黏度差异调流控水的自适应控流装置(autonomous inflow control device,AICD)和颗粒型材料阻流封隔技术,通过对控水工艺关键参数优化及工艺现场实施,验证了该控水工艺技术的工艺效果,为海上油田完井控水提供了一种新的解决思路。

1 疏松砂岩油藏水平井控水防砂存在问题

绥中油田属于疏松砂岩油藏,水平井在开采过程中极易出砂,完井阶段多采用裸眼独立筛管或裸眼砾石充填防砂的完井方式。由于储层的非均质性较强,生产过程中大部分油井的含水率上升较快,导致油井采收率大幅降低。A井为绥中油田的φ215.9 mm裸眼水平井,开发层位为东二下段Iu-3油组,地层原油黏度252 mPa·s,平均孔隙度32.2%,平均渗透率2 400 mD,属于高孔高渗储层,采用裸眼独立筛管防砂完井。A井于2015年12月投产,投产初期产液量291 m3/d,产油55.3 m3/d,含水率81%;3个月内含水率迅速上升至93%,之后含水率在90%~95%保持相对稳定,呈现出典型的“厂”字形含水率上升趋势(图1)。2017年5月A井过载故障停泵,检泵期间发现其油管外壁附着大量油泥和地层砂。分析发现,现场砂样粒径均大于该井筛管挡砂精度,表明防砂筛管已冲蚀破坏,防砂失效。A井实际生产约17个月,生产后期面临高含水率和出砂的双重问题,由于水平井筛管破损出砂后治理难度较大,且A井所在层位具有一定开发潜力,因此采用原层位侧钻方式设置调整井A1井。

图1 绥中油田水平井A井生产曲线Fig.1 Production curve of Well A in suizhong oilfield

2 控水防砂一体化工艺方案及其参数优化

2.1 控水防砂一体化工艺方案

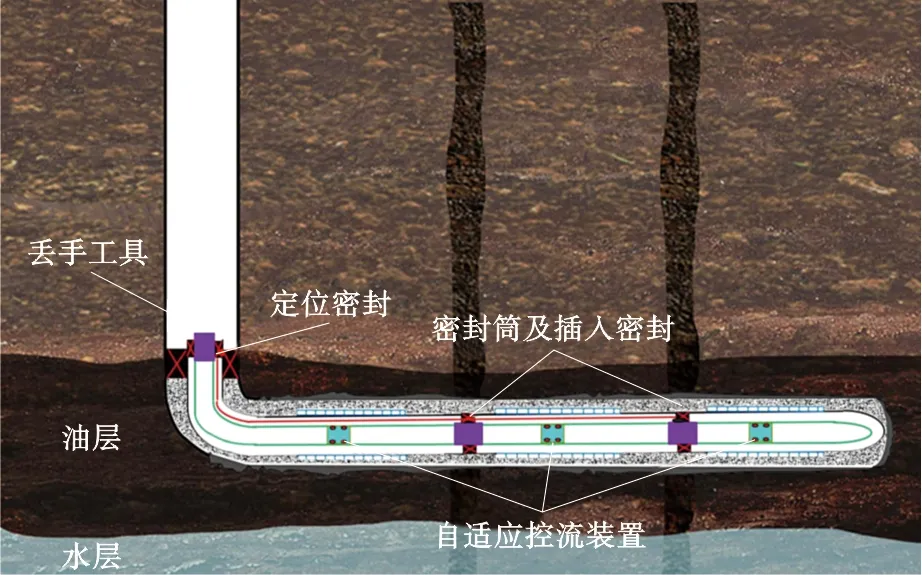

控水防砂工艺方案(图2)采用砾石充填完井方式替代现有独立筛管完井方式。完井阶段结合测井解释资料设计分段位置及各分段内控流装置数量,下入常规筛管并在分段位置设置密封筒,在筛管外部充填常规防砂陶粒,可在提高挡砂效果的同时形成一定的轴向阻流压差,防止局部的产出水在井筒蔓延。筛管内部采用单独一趟管柱下入控水中心管柱,采用插入密封与密封筒配合在筛管内分仓,各分段内设置AICD,基于油水黏度差异自动调节油水生产剖面,从而实现控水作用,将防砂砾石与AICD结合,实现控水防砂的双重作用。

图2 控水防砂一体化工艺方案示意图Fig.2 Schematic diagram of integrated process scheme of water control and sand control

1) AICD装置及其理论模型。

水平井开发过程中,高渗段流动阻力较小,因此储层流体容易沿着高渗段推进,控流装置一定程度上可以平衡井筒不同位置的生产压降差异,使得整个井段的流入剖面趋于均匀化,从而显著延缓水锥。现有控流装置根据其流动阻力等级是否恒定,可分为ICD和AICD[4-7],ICD不能针对油水差异产生不同的流动阻力,一旦油井见水,由于地层水的黏度较低,其进入ICD后将占据整个流动空间并阻碍地层原油的流动,致使控水失效。与ICD相比,AICD基于油水黏度等物性差异自适应调节开度或流动阻力,抑制地层水的产出,从而达到均衡流入剖面、控水增油的目的。

AICD主要由阀盖、浮盘限位装置、浮盘、阀底和螺栓等组成[8](图3)。浮盘与浮盘限位装置之间的间隙为流体过流通道,浮盘的位置取决于流体性质与流动速度。

图3 自适应控流装置示意图Fig.3 Schematic diagram of autonomous inflow control device

伯努利方程为[9-10]

(1)

式(1)中:p1、p2为静压,MPa;ρ为流体密度,kg/m3;v1、v2为流体流速,m/s。

根据式(1)可知,沿着流体流线方向静压、动压之和是恒定的,在初始状态下,油和水以相同的压力从入口进入AICD,水的黏度较低、流速快,此时浮盘上部动压较高,浮盘下部动压较低,上部静压小于浮盘下部静压,浮盘受向上的力而向上移动,过流通道变小,水的流量减少;而油的黏度较高,受黏滞阻力影响其通过控流装置的流速较低,其动压较低,则静压降低幅度较小,浮盘上部静压与浮盘下部静压形成压差较小,浮盘受正向流体推力作用向下移动,过流通道增大,油的流量增加。

AICD的理论模型是一个与油藏流体性质、产液强度、工具性能相关的方程[6]。

(2)

式(2)中:ρmix为流体的密度,kg/m3;μmix为流体的黏度,Pa·s;ρcal为校准密度,kg/m3;μcal为校准黏度,Pa·s;a、x、y是AICD强度因子,无量纲常数;QAICD是混合体积流量,m3/s;ΔpAICD是工具产生的压耗,MPa。

根据实验室测试数据,回归得到的AICD强度因子参数分别为:a=1.76×10-4,x=1.81,y=0.92[11-12]。分别代入式(2),可得纯水及50、100、150、200、250、300 mPa·s黏度油介质条件下通过控流装置的流量与压差的对应关系曲线,如图4所示。

图4 不同黏度流体条件下自适应控流装置流量压差曲线Fig.4 Flow differential pressure curve of adaptive flow control device under different viscosity fluid conditions

AICD可对油水自动控制,因此能够增加产水段的附加阻力,而产油段的附加阻力增量较小。从图4可以看出,AICD可动态调节油井在整个生产周期内各产液段入流剖面,例如在3 MPa压差下,黏度为300 mPa·s油的流量为纯水的8.5倍,调流控水效率得到大幅度提升。

2) 控水防砂工艺原理。

A1井所在储层岩性疏松,原油黏度高,储层非均质性较强,泥质含量较高,通常情况下,储层见水后,砂岩储层的胶结强度会大大下降,形成分散的砂粒,这将使地层出砂的可能性增大。A井生产后期有明显的出砂和砂堵现象,根据粒度分析数据,地层砂粒度中值d50=116 μm,根据Saucier方法计算得到的挡砂精度D50为580~696 μm,对应的20~40目的防砂陶粒,优质筛管挡砂精度选择120 μm。

筛管与井眼环空通常采用陶粒等颗粒型材料进行充填,其防砂原理为(图5):如果环空流体的径向渗流长度短,渗流面积大,则径向渗流压差小;如果环空流体的轴向渗流长度长,渗流面积小,则轴向渗流压差较大。这样就可以在地层流体径向流动基本不受影响的情况下,有效控制流体的轴向流动[13]。

图5 筛管外环空颗粒充填轴向与径向流动阻力示意图Fig.5 Schematic diagram of axial/radial flow resistance of particle filling in outer annulus of screen

以海上油田常见的“φ215.9 mm裸眼+φ139.7 mm筛管” 充填20~40目轻质颗粒的完井管柱尺寸为例,对水平井开发过程中的渗流流量进行计算,相邻2根筛管及环空颗粒充填层为计算目标。根据达西定律可知,当作用在颗粒充填层的压差为0.1 MPa时,地层水从地层穿过单根筛管的颗粒充填层的径向渗流量为Q径向=1.32×106cm3/s;当控水筛管设置的控流装置遇水关闭后,水沿井筒从单个控水筛管流向相邻控水筛管的渗流量Q轴向=40.15 cm3/s。

也就是说,当作用在砾石充填层的压差一定时,轴向渗流流量Q轴向远小于径向渗流流量Q径向,在油井局部出水后,充填于环空之间的颗粒型材料可以有效抑制水在不同筛管之间的轴向窜流,将地层出水限定在一定长度范围内,配合控水中心管柱上控流装置的限流作用,实现精细化分段控水的功能。

2.2 工艺参数优化

1) 控水管柱分段数量优化。

A1井实钻水平段长度310 m,根据钻后测井解释数据,采用均匀分布法设置AICD数量及分段工具,设置定产液量333 m3/d模拟该井设置不同分段数量的控水方案的控水效果,结果见表1。

表1 A1井AICD完井设置不同分段数量控水方案控水效果对比表Table 1 Comparison of water control effects of AICD completion schemes with different number of sections for well A1

通过表1可以看出,A1井分段数为4时的控水效果较明显,继续增大分段数量则控水效果递增不明显,同时设置过多的机械式分段工具也会在一定程度增加施工风险及成本。因此,推荐A1井分为4段,根据渗透率及含水饱和度变化关系,设计4分段井深分别为2 070~2 130 m、2 130~2 214 m、2 214~2 310 mm、2 310~2 380 m。

2) 各分段内AICD分布数量优化。

设置A1井的定产液量为333 m3/d,模拟4段井深设置不同数量AICD个数的压降、日产油量及含水率情况,结果见表2。

表2 各分段内不同AICD分布数量控水效果对比表Table 2 Comparison of water control effect of different AICD distribution quantities in each section

从表2可以看出,A1井按照“1+6+6+3”的布置方案生产效果最优,在原始测井解释资料做为输入条件下,产液量333 m3/d时的AICD压耗为2.3 MPa,含水率降低3.22%。

3) 充填陶粒目数优化。

按照油藏初期配产333 m3/d、不控水生产,含水率84.9%,井底流压10.59 MPa,采用不同目数陶粒模拟控水效果和井底流压,结果见图6。通常情况下,陶粒目数越小则意味着颗粒充填层渗透率越低:①筛管外部充填陶粒的轴向阻流能力越强,单井的整体产出含水率越低(图6a);流体在井筒内的径向渗流阻力越大,单井的井底流压越低(图6b)。陶粒目数的改变虽然在一定程度上影响了控水效果(84.91%~84.82%)和流动阻力(10.67~10.40 MPa),但整体影响范围较小。

图6 充填陶粒目数对含水率(a)和井底流压(b)的影响 Fig.6 Influence of filling ceramsite size on water cut (a)and bottom hole flow pressure(b)

3 控水防砂一体化工艺的现场应用

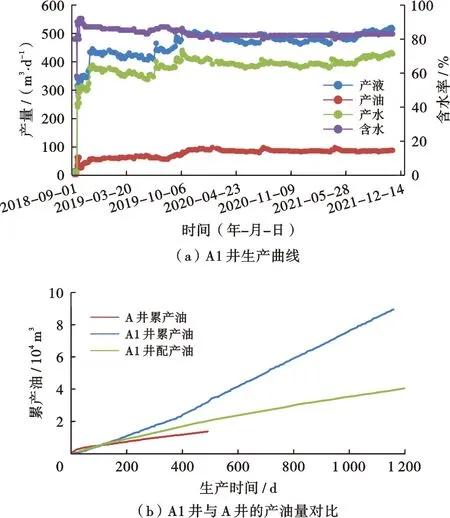

A1井在2018年9月完井阶段实施控水防砂一体化工艺技术后,其生产动态如图7所示。A1井于2018年9月投产,投产初期呈现出与原A井一致的“无低含水采油期”的生产规律,A1井投产1个月后开始逐步提高液量,含水率于2个月后逐渐下降至82%左右并保持相对稳定,至2019年9月(投产1年后),进一步提高液量至500 m3/d左右,稳产后最高日产油87 m3/d,含水率处于82%左右相对稳定(图7a)。从投产初期至2021年12月,A1井累计产油1.6万m3以上,与钻前配产油量对比累计增油4万m3以上(图7b)。

图7 采用控水防砂一体化工艺技术的A1井生产情况Fig.7 Production condition of Well A1 after integrated water and sand control technology

4 结论

1) 对于埋深比较浅的疏松砂岩边底水油藏,将颗粒型材料高效充填于筛管与井筒环空之中,在取得稳定的防砂效果的同时,可有效提高轴向流动阻力,起到一定的轴向防窜流能力,并可实现一定的轴向精细化分段功能。

2) AICD能够基于油水黏度差异自动调节径向流动阻力,对生产过程中油水界面的动态变化具有更好的适应性,进一步提高控水增油效果。