模具结构对FGH4096合金挤压变形影响的数值模拟研究

2022-06-30陈蕾蕾瞿宗宏刘奎生赖运金梁书锦

李 昌 ,陈蕾蕾 ,瞿宗宏 ,刘奎生 ,赖运金 ,梁书锦

1) 中国航发贵州黎阳航空动力有限公司, 贵阳 550014 2) 西安欧中材料科技有限公司西安市3D打印用金属粉末材料工程技术研究中心, 西安 710018

FGH4096是第二代损伤容限型粉末高温合金,与第一代高强型粉末高温合金FGH4095相比,使用温度从650 ℃提高到了750 ℃,虽然该合金的抗拉强度降低了10%,但疲劳裂纹扩展速率比第一代粉末高温合金降低50%,因此,市场需求越来越大。粉末高温合金由于生产工艺的特殊性,在最终成形件中常存在热诱导孔洞、夹杂物和原始颗粒边界这三类缺陷。在粉末高温合金等温锻造成形工序前增加挤压开坯工序,利用挤压产生的大塑性变形,可以有效破碎粉末压坯残留的原始颗粒边界[1],改善夹杂物的分布,闭合热诱导孔洞,为等温锻造提供均匀的细晶组织。因此,对FGH4096合金而言,对其热挤压工艺开展研究具有现实意义。

针对热挤压工艺过程,模具的结构参数(模角、入口圆角半径、工作带长度)、成形工艺(挤压比、挤压温度、挤压杆速度)和其他特定的参数选取都会对挤压过程和成形质量产生较大的影响。受热挤压模具成本和FGH4096粉末成本的影响,目前只开展了少量针对模具结构参数对热挤压影响的研究,相关文献也较少,而这些特定的参数直接影响到挤压载荷和挤压件的质量与性能。本文采用有限元数值模拟的方法,对模具结构对热挤压的影响进行正交分析,并将此次研究取得的成果应用到实际工艺中去。

1 实验方法

1.1 模具结构

合理设计挤压模具不仅可以生产出高质量的产品,提高产品利用率,还可延长模具寿命。挤压设备一般包含挤压杆、挤压筒、挤压垫片、挤压模具及其他配件,如图1所示,其中α为模角,r为入口圆角半径,h为工作带长度,d0为挤压筒直径,d1为挤压制品直径。

图1 挤压设备示意图Fig.1 Schematic diagram of the extrusion equipment

在挤压筒直径、挤压比、挤压温度、挤压速度一定的情况下,通过有限元数值模拟研究模角、工作带长度、入口圆角半径对挤压制品中的有效应变分布、温度分布和挤压载荷的影响,优化挤压模具结构参数,并进行实际生产实验验证[2]。最终获得组织均匀、晶粒度大于8级的挤压制品。

1.2 实验过程

依据挤压生产经验可知,挤压模角、工作带长度和入口圆角半径是影响热挤压坯料变形的主要模具结构因素,因此,通过这三因素的正交实验计算并分析各因素对变形的影响。参考相关文献,设计了表1所示三因素三水平表。根据正交实验的基本思想,要使设计的实验能够全面反映各个因素对热挤压变形的影响,三水平三因素至少需要9组实验,实验方案见表2[3-5]。

表1 因素水平表Table 1 Factors level table

表2 正交实验表Table 2 Orthogonal table

1.3 模拟参数设定

热挤压开坯过程中,坯料和制品、模具均为轴对称件,因此仅对一个面进行模拟。坯料为φ296 mm×300 mm的FGH4096热等静压锭,包套材料为304奥氏体不锈钢,模具材料为H13。对于FG4096合金,采用热力学软件计算的本构关系,304不锈钢包套和H13模具采用有限元数值模拟软件自带的材料数据。

模拟过程中设置坯料挤压温度为1100 ℃,上下模具温度为350 ℃,环境温度为20 ℃,模具与坯料之间的摩擦系数0.3,坯料与模具的热交换系数为11 N·s-1·mm-1·℃-1,坯料、模具与环境的热交换系数为0.02 N·s-1·mm-1·℃-1[6-7]。挤压筒直径为φ300 mm,挤压比为4:1,挤压制品直径为150 mm,挤压速度为30 mm·s-1。

2 结果与讨论

2.1 挤压制品有效应变分布

变形均匀可以使挤压棒材获得均匀的晶粒组织和残余应力分布。有效应变与材料变形量有着密切的关系,通过挤压棒材有效应变的分布可以直接绘出挤压制品变形量分布图。根据数值模拟结果,FGH4096高温合金经过实验1#~9#不同的模具结构热挤压变形后,挤压制品内有效应变分布云图如图2所示。

图2 不同实验过程中制品内有效应变分布云图:(a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7#;(h)8#;(i)9#Fig.2 Effective strain distribution of the extrusion billets: (a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#; (f) 6#; (g) 7#; (h) 8#; (i) 9#

从图2可以看出,FGH4096合金热等静压锭在挤压模具锥形区域才开始发生变形,坯料上部则在挤压杆的作用下作刚性运动,其分界面近似于扇形。挤压制品内有效应变分布沿着挤压制品径向方向逐渐增大,挤压制品的表面有效应变大于心部,表面的有效应变在2.250~3.000,心部的有效应变在1.500~1.880。从图2可知,无论模具结构如何改变,挤压制品头部均存在有效应变小于0.375的区域,即变形死区,这是由于挤压制品的头部区域是直接从挤压筒流出而未经过挤压模具变形。由于挤压制品头部有效应变较小,属于变形死区,生产过程需要机加去除,如图2中的机加部分。

模角对有效应变的分布影响较大,模角越大,有效应变分布均匀的区域减少,这是因为挤压出口处超过2.250(即变形量大于90%)的有效应变区域变大;模角越小,心部出现有效应变小于1.500 (即变形量小于78%)的区域,而且随着模角减小,此类区域增大;当模角为45°时,有效应变分布均匀的区域最大,心部有效应变小于1.500的区域较小,且出口处有效应变大于2.250区域较少,有效应变分布更为均匀[8-9]。从图2可知,入口圆角半径和工作带长度对挤压制品有效应变分布影响不大[10]。

2.2 挤压载荷

挤压载荷的大小不仅决定进行挤压生产时的设备,同时也影响模具寿命。减小挤压载荷是降低生产成本,延长模具寿命的有效手段。1#~9#实验不同模具结构挤压载荷的行程曲线见图3。从图3可以看岀,不同挤压模具结构相应的最大挤压载荷分别为44.1、43.6、43.7、41.7、41.2、41.6、40.0、40.2、40.1 MN,即随着模角增加,挤压载荷明显增大。这是由于挤压模具对热等静压锭的轴向作用力和包覆层与挤压模具之间摩擦力的轴向作用力都随模角的增大而增大,因而使挤压载荷增大。

热等静压锭尾部挤出模具时,载荷会再次出现峰值,不同的挤压模具结构(1#~9#)相应的最大载荷分别为42.7、43.0、42.3、40.3、40.6、40.1、33.6、34.1、33.7 MN,这个峰值也随着模角的增大而增大。包覆层材料在挤压过程前段、后段流动不均匀,由于包覆层材料和模具之间的摩擦作用,导致包覆层材料具有相对向上的流动趋势,模角越大,摩擦阻碍力越大,使材料在随后挤出时形成“堆积”越多,堆积情况越严重,尾部挤出模具时挤出载荷峰值越大。从图3可知,入口圆角半径和工作带长度对挤压载荷影响不大。

图3 挤压过程中挤压载荷行程曲线:(a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7#;(h)8#;(i)9#Fig.3 Load curve of the extrusion process: (a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#; (f) 6#; (g) 7#; (h) 8#; (i) 9#

2.3 挤压制品内温度分布

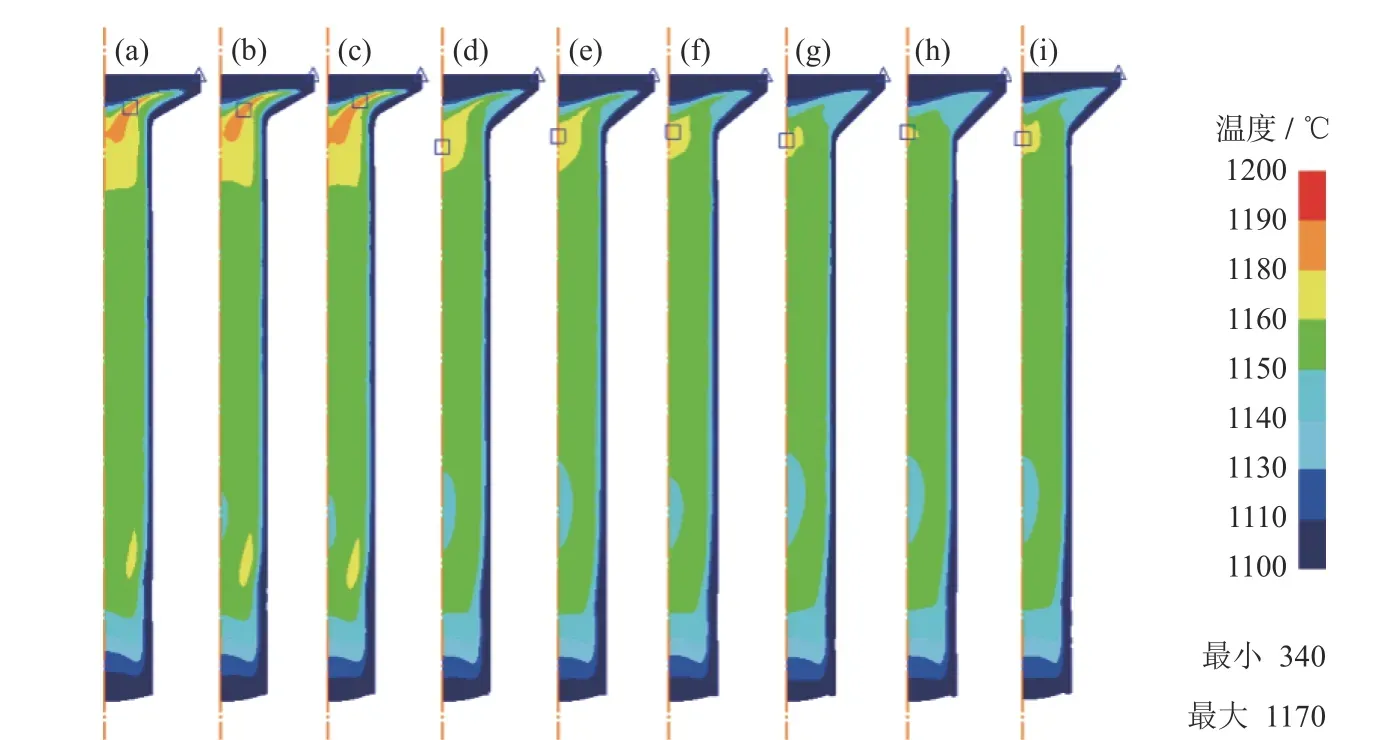

在挤压过程中,挤压制品内部温度分布对挤压制品的晶粒尺寸分布有重要的影响,因此对产品的性能也产生影响。热等静压锭从加热炉转至挤压工作台的过程中,热量的损失导致表面出现温降。而挤压制品的心部由于变形热量和内部热量散失缓慢,会出现心部温度高于挤压温度的情况。因此,挤压过程中的控制重点是减少热等静压锭转移过程中表面的热量损失,控制心部的温升,避免产品出现过热组织以及异常晶粒长大。1#~9#实验不同模具结构挤压制品内温度分布如图4所示。

从图4可以看岀,挤压制品表面温度低于心部温度,这是由于表面热量损失快引起的温降导致的,挤压制品心部温度高于挤压温度70~100 ℃。不同的挤压模具结构从1#至9#实验相应的最大挤压温度分别为1200、1200、1200、1180、1180、1180、1170、1170、1170 ℃。挤压筒出口处温升现象比其余部分严重,挤压模角对挤压筒出口处温度影响较大。模角增大使挤压制品出口处产生更高的温升,挤压制品内局部区域也会出现明显的温升,导致产品组织过热或加速晶粒长大。从图4可知,入口圆角半径和工作带长度对热挤压制品温度分布影响不大。

图4 挤压制品内温度分布:(a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7#;(h)8#;(i)9#Fig.4 Temperature distribution of the extrusion billets: (a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#; (f) 6#; (g) 7#; (h) 8#; (i) 9#

3 实验验证

采用等离子旋转电极制粉方法获得镍基粉末高温合金FGH4096粉末,对粉末进行筛分、静电去夹杂并封装于304不锈钢包套中,然后进行真空装粉、脱气与封焊处理;对装满粉的不锈钢包套进行热等静压处理,得到热等静压锭。制作材料为H13的挤压模具,模具的模角为45°,入口圆角半径为15 mm,工作带长度为30 mm,挤压制品直径为150 mm,挤压筒直径为300 mm。在挤压温度为1100 ℃,模具预热温度为350 ℃,挤压比为4:1,挤压速度为30 mm·s-1的工艺条件下进行挤压,挤压设备选择65 MN的卧室挤压机,获得了直径为150 mm的挤压制品。

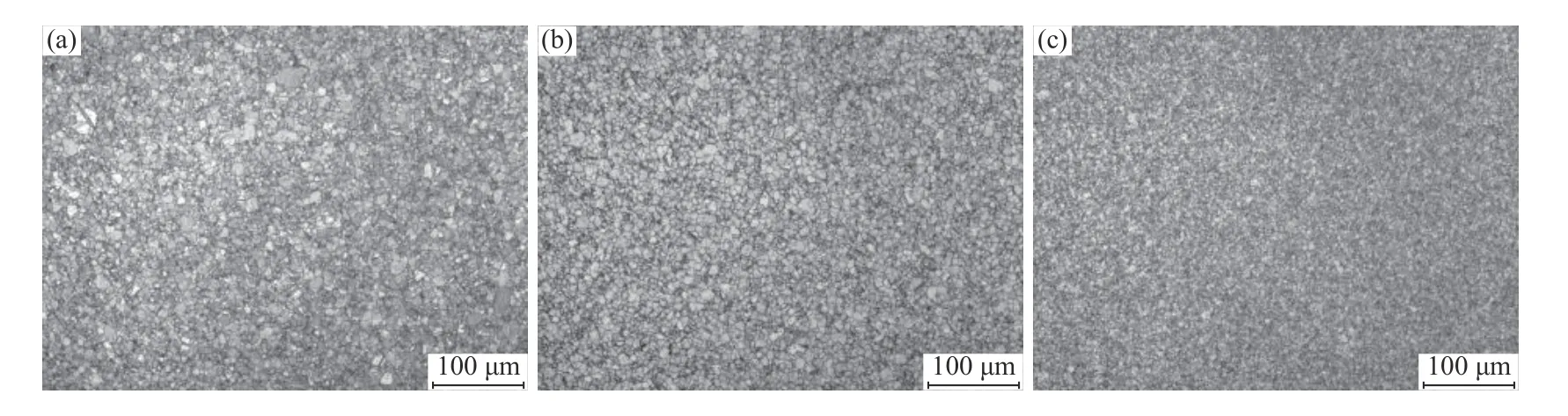

对挤压棒材进行组织分析,分别在挤压棒材心部、1/2半径(R)处和边缘位置进行取样,取样位置如图5所示,棒材高倍组织如图6所示。从图6可知,挤压棒材心部和1/2R处组织均匀,晶粒度可达到9~10级,晶粒尺寸为10.9~13.1 μm;挤压棒材边缘处晶粒细小,晶粒为6.5~8.3 μm。组织演变受到温度、应变量和应变速率等因素的综合影响。温度和变形量是变形工艺中对产品晶粒度影响最深的两方面原因。

图5 取样位置示意图Fig.5 Sketch of the sampling position

图6 挤压制品显微组织形貌:(a)心部;(b)1/2R;(c)边缘Fig.6 Microstructure of the extrusion billets: (a) core; (b) 1/2R; (c) edge

从模拟结果可知,挤压棒材的心部温度高于边缘温度,这和我们的实际分析是吻合的。心部温度高是由于变形热和散热慢导致的,边缘温度低是由于在挤压坯料出炉转移过程中,和空气直接接触或挤压过程中和挤压筒直接接触,而空气和挤压筒的温度均远远低于坯料温度,导致边缘温度低。温度越高,在产品形核和晶粒长大过程中给与的能量越高,晶粒尺寸越大。因此,挤压制品心部晶粒尺寸大于挤压制品边缘位置。

从模拟结果可知,挤压棒材边缘的有效应变大于心部,这是由金属流动规律决定的。挤压坯料心部金属可通过平模出口直接流出,而坯料边缘的金属需沿着挤压筒边缘和平模出口端面流出,造成边缘有效应变大于心部,有效应变越大,晶粒越细小,因此,挤压制品边缘的晶粒比心部细小。

通过温度和有效应变的模拟结果可知,心部温度高于边缘,导致心部晶粒组织比边缘晶粒组织粗大。心部有效应变小于边缘,同样导致心部晶粒组织比边缘晶粒组织粗大。两者作用累计,导致心部晶粒组织比边缘晶粒组织粗大[11-15]。

对比图6中挤压制品高倍组织形貌和图7中挤压前显微组织相貌可知,挤压前的组织中存在原始颗粒边界,经过挤压后的显微组织中无原始颗粒边界,并且组织得到了细化,由此可知,经过挤压变形可消除组织中的原始颗粒边界这类粉末冶金件中存在的典型缺陷。

图7 挤压制品挤压前(热等静压态)组织示意图Fig.7 Microstructure of the extrusion billet before extrusion

图8为挤压载荷随挤压时间变化曲线模拟结果和实验结果。由图8可知,数值模拟得到的挤压载荷随挤压时间变化与实验实测结果一致,最大挤压载荷基本一致。数值模拟最大挤压载荷为41.7 MN,而实际挤压过程中最大载荷为42.6 MN;在挤压过程的最后阶段,即热等静压锭尾端挤出模具时,均出现了第二个峰值,数值模拟结果为39.3 MN,实测结果约为40.2 MN。

图8 挤压载荷随挤压时间变化曲线:(a)模拟结果;(b)实验结果Fig.8 Extrusion load curves with the extrusion time: (a) simulation result; (b) experiment result

综上所述,采用有限元数值模拟方法对FGH4096合金包覆挤压过程进行模拟,能够较为准确地预测挤压过程中坯料内有效应变分布、温度分布、挤压载荷随挤压时间变化,并能预测坯料的几何尺寸。这些对于制定FGH4096镍基粉末高温合金包覆热挤压工艺具有重要意义。

4 结论

(1)在镍基粉末高温合金FGH4096挤压过程中,模具模角控制在45°比较合适。

(2)热挤压入口圆角半径和工作带长度对挤压制品内有效应变分布、温度分布、挤压载荷影响不大。

(3)通过实际生产验证,在挤压模具模角为45°时,挤压棒材心部和1/2R处组织均匀,晶粒度在9~10级之间,边缘位置出现细晶组织,模拟的挤压载荷和实际生产的挤压载荷处于一个水平,可证明模拟参数设置合理,对实际生产具有指导意义。