钻孔灌注桩施工技术在水利建筑工程中的应用研究

2022-06-29杨鑫

杨 鑫

广州市花都区水务建设管理中心 广东 广州 510800

水利工程建设质量关系到人们的生产与生活,施工时应重视对钻孔灌注桩的应用,了解该技术的应用范围,明确施工要求,严格按照相应规范展开施工,避免产生安全隐患。钻孔灌注桩技术拥有较强的承载能力,且占地面积较小,施工人员采用钢管挤土和机械钻孔的方式对地基开孔,孔洞内放置钢筋笼,最后灌注混凝土形成桩体,从而达到提高水利建筑稳定性的目的。

1 水利工程钻孔灌注桩的施工技术优势

钻孔灌注桩技术就是采用人工与机械相结合的钻孔方式进行水利基础构造建设,该技术对主体力学承重结构和建筑框架搭建有着重要作用。将泥浆注入钻孔,通过降雨输入量和深入确保力学冲击和结构稳定,维持混凝土构造稳固。作为民生基础工程,水利工程建设给人们的生活带来了极大的便利,为更好的发挥工程作用,施工建设中一般会用到钻孔灌注桩技术。作业中,人们需要先完成钻孔作业,孔洞完成后确定质量是否符合施工要求,随后再浇筑混凝土,固定钢筋笼。以其他施工技术相对而言,水利工程钻孔灌注桩施工时不会产生过大噪声,可达到绿色施工效果,人们通过孔洞大小来控制桩基的直径。同时,钻孔灌注桩技术对环境没有过高的要求,适合用于各种环境。

水利工程项目中,钻孔灌注桩技术的应用优势大致如下:(1)将钻孔灌注桩用于地下部分,可降低施工噪音,特别是钻孔后直接展开混凝土灌注操作,能够降低噪音与波动频率,维持现场施工环境稳定。直接灌注时,减少运输量,减轻桩基制作工作量,降低大直径桩基制作难度,提升了水利工程中桩基的适用性。(2)钻孔灌注桩技术拥有较高的实用价值,用于地基建设时可提高地基承载力,增加压降土壤密度,提高地基稳定程度,为后续水利工程施工的安全性提供保障。(3)钻孔灌注桩技术应用范围广,对不同地质环境有着较强的适用性,技术发展程度高,且施工工艺相对简单[1]。

2 钻孔灌注桩施工技术在水利建筑工程的应用

2.1 钻孔施工

2.1.1 设备与机具选择

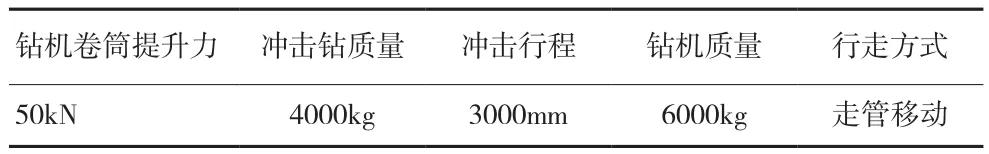

施工前需要做好相应准备工作,按照施工图纸要求,研究图纸内的施工细节,制定施工方案,为后期钻孔灌注桩技术的应用奠定基础。与此同时,施工人员需要掌握现场不合理的位置,及时修正与处理,根据土壤地质情况与现场水文条件,做好施工技术安排。某水利工程采用泥浆护壁钻孔方法,平整场地后开始制备泥浆、铺设工作平台,随后进行钻进成孔与下放钢筋笼操作,水下灌注混凝土,应用正循环回转钻,水下土层包含粉砂和粘性土,孔径在2500mm以为,深度最大100m,最小30m。施工前,需根据实际地质情况选择设备与机具。采用冲击钻成孔工艺,应用11台冲击钻机,天气恶劣的情况下增加2台设备,钻机性能指标如下表所示,要求按照该标准购置或者租赁设备。

表1 冲击钻机性能指标

2.1.2 冲击钻机成孔工艺

合理布置成孔工艺的施工机具,按照钻机类型,提前为钻机准备钻架,准备埋设护筒。埋设护筒之后,确保钻机就位,设置好钻架,保证吊绳可以与钻孔中心处于垂直线上,且偏差控制在2cm以内,拉好风缆绳即可钻进。护筒埋设时,需要注意以下施工要点:(1)以钢护筒材料为主,护筒的直径在2m左右,护筒中预留200mm和400mm的进出浆口。(2)护筒顶端设置吊环,下部设置刃脚。(3)安装钢护筒时应加强对桩的保护,采用十字交叉的方法,对十字线到桩位周围的4个保护桩加强保护。(4)明确护筒埋设深度。一般采取挖孔埋设的施工方式,旋钻机护筒的埋设深度一般由3.5m和4.5m几种,反循环钻机的护筒埋设深度一般是1.5m和1.8m,复核桩位后确保钻机就位。(5)要求钢护筒中心与桩位中心偏差符合标准,保证护筒埋设的安全性与稳定性,检查相关数值,且护筒倾斜度保持在1%以下[2]。

2.1.3 泥浆配置

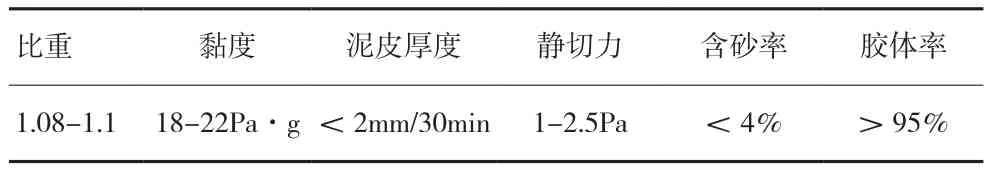

使用清水护臂,进入钻孔后钻锥对黏土形成冲击力,搅拌黏土成为泥浆,要求泥浆的比重保持在1.4左右。钻进时加强对泥浆比重的有效控制,可适当投入清水与黏土。采用反循环工艺,使用泥浆循环净化系统优化泥浆配置,依靠系统带动钻机上升,泥浆喷射到孔口之后,泥浆泵可以抽出带渣泥浆,实现对泥浆的循环和净化处理,泥浆的具体指标要求如下表。

表2 钻孔泥浆指标要求

2.1.4 钻进施工

砖子忙将客厅一些物品往边上推推拖拖,尽量腾大空间。赵仙童没穿戏服,只施淡妆,来个简捷的“三百六转体”“起霸”后,轻启朱唇边舞边唱《穆桂英挂帅》。用的是梅兰芳的段子:

水利工程钻孔灌注桩钻进施工时,结合施工实际情况采取小冲程开孔的方式,低锤密击,且将锤高保持在0.6m左右,必要时需加入片石与泥浆护壁,使孔壁挤压密实。孔深达到钢护筒以下的4m左右后可加快施工进度,正常冲击后将锤高保持在2.0m,冲击频率控制在每分钟8-10次。测量泥浆比重,根据实际情况加入清水或黏土,以此调整泥浆比重,查看钻头的转向装置,掌握钻头磨损情况,及时调整装置,加焊钻头,避免施工钻进时发生十字孔与缩孔的问题。

2.1.5 清孔作业

该项作业是保障孔质量达到施工要求的关键,如果不及时清除孔中泥浆,泥浆就会发生沉淀,甚至造成钻孔坍塌。一般施工人员需要进行两次清空作业,确定孔洞参数之后展开第一次清孔,钢筋骨架完成后,对孔洞二次清理。清孔时,两次作业的操作步骤是完全不同的,第一次清孔就是完成机械换浆与抽浆处理,第二次清孔一般是采取正循环的办法对孔内和周围土渣及时清理,要求施工人员掌握沉渣的厚度与泥浆实际性能。清孔是一般采用换浆法,使用钻孔机空转,完成泥浆循环,再从内风管空气吸泥机进行深入清孔操作,要求孔中沉淀物的厚度不能超过30cm,且清孔时水位保持在2m之内,防止钻孔坍塌,清孔后必须对孔直径、斜度加以检查,全方位保障钻孔施工质量。

2.2 水下混凝土配合比

2.2.1 材料选择

钻孔灌注桩水下混凝土材料一般选择普通的硅酸盐水泥,要求水泥原材料的强度最小为42MPa。应用矿粉材料时,尽量将矿粉磨细,提升混凝土的拌合性能。确定混凝土与矿粉渣材料规格时,应明确二者间的关联,当混凝土规格低于C50的时候,矿粉渣的规格应当达到S95。使用粗细骨料时应准备好相应准备工作,具体如下:(1)混凝土性能应满足钻孔灌注桩施工标准要求。(2)使用细骨料时,尽量选择中粗砂。(3)使用粗骨料时,应优先选择连续级配材料,且粗骨料的粒径不能超出导管内径4分之1。(4)应用带有缓凝功能的减水剂,使用饮用水完成混凝土材料的拌和[3]。

2.2.2 配合比设计

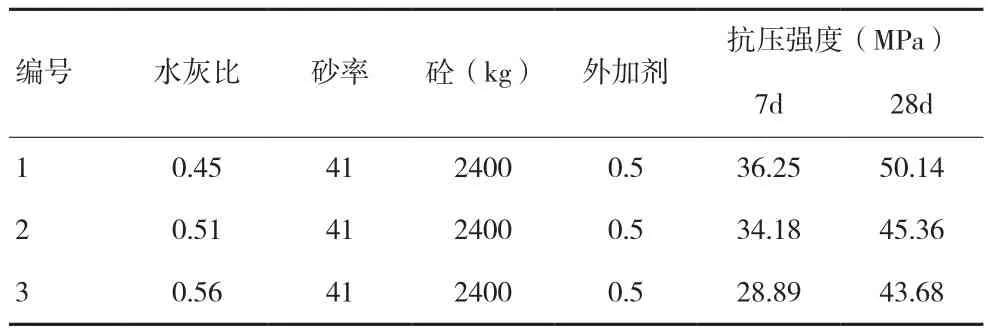

关于水利工程建筑施工中水下混凝土的配比,要求混凝土设计强度和配置强度分别达到25和33.2MPa,水下材料试配强度必须高于设计强度,具体试验结果如下所示。

表3 水下混凝土配合比试验结果

配合比拟定为370(水泥):775(砂):321(碎石):1.85(减水剂)。在混凝土材料中加入粉煤灰,使配合比调整为水泥(361):砂(719):碎石5-16mm(337)。按照试验结果,了解到水灰比为0.54,坍落度范围为18-22mm,对混凝土的平均强度进行检测,最终检测结果为33.6MPa,符合工程施工要求。

2.2.3 施工工艺

水利工程钻孔灌注桩水下混凝土施工工艺如下:

(1)采用冲击钻成孔工艺,搅拌混凝土时,要求在搅拌站内进行混凝土搅拌,利用净浆裹石工艺,采用2台强制式搅拌机和1台拌合楼。将8m³混凝土运输到水利工程施工现场,将混凝土倒入导管漏洞。水利工程钻孔灌注桩采用冲击钻成孔的方式,经过冲击填充灌浆,保护水下混凝土桩,冲击后要求泥浆的重力降低到1.1g/cm³时泵空,且黏度控制在17Pa·s即可,含砂率达到2%。应用压风机完成清孔操作,依靠高压气体将沉渣吹出孔外,强化工程的清孔效果。

(2)使用钢筋笼施工技术。清孔之后需要依据施工技术要求对钢筋笼整节或分节制作,同时检测钢筋笼质量,查看钢筋笼骨架情况,确保其质量符合要求。安装钢筋笼时需要错开接头位置,并在钢筋笼的外部放置垫块,以此实现对保护层的控制。为了使钢筋笼的安装更加精准,施工人员需要严格控制竖向与横向间距,竖向间距保持在2m,横向保持在4m以上。此外,还需注意以下操作要点:首先,在制作钢筋笼时,要求主筋接头之间相互交错,且接头数量保持在50%以内,按照设计要求布置钢筋与箍筋的实际位置。其次,加强筋处于主钢筋的内部,在桩顶部布置第一个加强筋,下一道筋要求与地面保持10cm的距离。再次,中间位置需要每间隔2m设置加强筋,且距离不能超出2.5m。最后,在连接主筋与箍筋电弧焊的时候,应加强对电流的控制,确保厚度处于要求范围内,成型之后钢筋笼应做好报备与检验工作。

(3)导管入位操作。使用厚度为5mm的钢板卷制作导管,导管直径250mm,中间每节2.5m,最下一节长度3.76m,以丝扣连接的方式将每节导管连接在一起。导管底端与桩底之间的距离需要保持在40cm左右,使用导管之前需要进行承压试验和水密试验。安装钢筋骨架后,做好固定措施,避免混凝土浇筑出现钢筋笼上浮。随后需要拼组与吊放导管,导管内径300mm,壁厚3mm,将导管使用胶垫连接,下导管前查看导管表面圆滑情况,确定导管尺寸是否达到要求,同时查看导管严密性,一旦不符合以上要求需要立即更换导管。使用吊车将导管逐个吊入孔中,孔的顶部连接好,安装混凝土储存斗,保证混凝土灌注操作的连续性,需存储足够的混凝土,在导管中加入一个浮球,使其达到阻水效果并浮出水面。

(4)水下混凝土浇筑之前,需要对水下混凝土材料的性能进行检查。首先,检查砼原料,使用卵石作为粗骨料,且石子的含泥量在2%以内,谨防堵管问题发生,提高砼的流动性。其次,确定砼的初凝时间,一般在3-5小时左右,钢筋笼与导管到位之后需及时清孔,使用侧身深锤进行清孔查看,完成后深桩灌注,时间保持在7h,加入混凝剂,延长砼的初凝时间至8h以上。最后,合理选择搅拌方法与时间,加水到出料之间的时间在60-90s即可。

(5)混凝土灌注过程的控制。灌注之前,计算水下混凝土的灌注量,彻底清孔,随后水容重取值1.1g/cm³,导管埋深的深度为1.4m,导管与孔底之间有0.4m的距离。灌注时,连接导管和漏斗,使用钢板垫封住底口,用钢索系好钢板垫,灌注混凝土。合理控制混凝土的灌注速度,以较快的速度灌注,避免坍孔与泥浆沉淀。控制灌注时间,以8h为标准,混凝土的灌注高度是10m,以此可保持混凝土稳定流动。要求混凝土灌注时确保连续操作,再用测锤测试混凝土实际上升高度,逐渐提升混凝土浇筑高度,达到施工标准后需预加0.5m的高度。

(6)漏斗与成孔。冲击钻提升钢索,孔口返水,导管内外隔绝,此时可连续灌注混凝土。计算灌注量,导管埋深2-6m,外壁设置羽翼。桩顶设计时,在标高加灌0.8m,有利于后续清除沉渣。混凝土初凝前拔出护筒,桩机移位继续开孔施工。钻孔时控制两孔间距,钻头与孔底间距5-8cm,泥浆泵循环冲洗3min以上,随后钻头下沉到护筒底部1m位置,增强钻机转速,以此成孔。

2.3 冲孔技术

埋设护筒时还需回填并夯实黄土,保持孔口稳定。二次成孔时使用1800mm钻头,沿着钻头4个凹部加焊168×900mm圆钢,泥浆密度1.4t/m³,黏度25Pa·s,此时冲击效果良好。经过监测后,钻孔灌注桩的桩位偏差保持在1.5cm以下,施工时要求工作人员科学把握工程重难点,做好灌注桩的定期检查,以便及时发现并解决问题。

3 总结

总而言之,为增强水利工程施工质量,发挥钻孔灌注桩施工技术的应用优势,要求施工人员严格按照相关规范,做好泥浆配置、混凝土配比、护筒安装与钻孔施工等操作,规范自身施工行为,保障工程施工安全。通过钻孔灌注桩技术的应用,提高水利建筑结构的整体承载能力,明确混凝土施工工艺要点,提高工程施工效率。