柔性靠船桩在码头升级中的应用及优化设计

2022-06-29刘涌国

刘涌国

(1.同济大学 土木工程学院,上海200092;2.宁波市交通规划设计研究院有限公司,浙江 宁波 315000)

码头升级改造是提高靠泊能力的重要途径,高桩码头升级改造常用方法主要有:码头前沿新增平台;码头平台前增加新结构,新旧结构连成整体;新建嵌入式墩台,新旧结构相互独立;在码头排架中增加桩基,并与原结构连成整体;在码头前沿增设靠船桩等[1]。其中新增平台方案造价较高;采用新旧结构连成整体,施工难度大,且受原结构影响较大;新建嵌入式墩,拆除工作量大,造价高,适用范围有限;采用新增靠船桩提升码头结构等级,不需要对原码头结构进行大的改造,工程造价相对较低,施工速度快,该方案主要缺点是码头前沿线前移,减少了吊机的有效外伸距。显然,采用新增靠船桩方案加固高桩码头具有较明显的优势。当前靠船桩计算方法还有待于进一步完善,本文针对前沿增设靠船桩加固码头的方法,并结合工程实例做进一步研究。

1 靠船桩研究现状

张铁峰[2]提出靠船桩和码头之间有护舷的钢管靠船桩计算方法,该方法利用m法确定嵌固点深度,将护舷假定为线性弹簧,利用材料力学原理,建立变形协调方程和能量守恒方程,求出撞击力和护舷反力,从而求解出靠船桩的内力和泥面位移等。胡立万等[3]提出柔性防冲桩内力计算方法,靠船桩与码头之间的橡胶护舷可根据刚度不同分别假定为铰接、线性弹簧支座或非线性弹簧。已知撞击力,假定护舷反力求出桩顶位移,再验证是否符合边界条件,不符合则调整反力,迭代计算至符合边界条件;已知撞击能,根据能量守恒原理用迭代法求船舶的撞击力及护舷反力,进而用m法计算防冲桩的内力和位移。项雯等[4]提出柔性靠船桩高桩码头在承受撞击力的情况下,通过分析桩、护舷及桩台的受力和变形的方法。靠船桩与码头前沿护舷之间存在间隙Δ,根据靠船桩p-y(水平反力-位移)曲线,利用有限差分法求解桩顶位移,采用迭代法计算护舷压缩量和水平力。冯建国等[5]提出码头平台与靠船桩共同受力的结构模型,在靠船桩与码头之间设置护舷,通过把护舷压缩过程简化为理想弹塑性变形、将靠泊过程分阶段分别分析其受力状态;将靠船桩简化成一端固定一端弹性支撑的梁,利用能量守恒原理,建立系统受力、位移和吸能的方程组,从而求得护舷变形、吸能量和桩内力等。上述计算方法均未考虑外护舷作用,不具有普遍适用性,且模型进行了一定的简化,可能存在误差,且计算方法较复杂。

2 柔性靠船桩形式

柔性靠船单桩是一种较常用的靠船桩结构形式,适用于靠舶撞击能不大的中小型码头,通常采用无护舷钢管靠船桩、外侧有护舷的钢管靠船桩、内侧有护舷的钢管靠船桩或两侧均有护舷的钢管靠船桩等形式。本文主要研究两侧均设有橡胶护舷的柔性靠船桩,其中外护舷抵御船舶撞击力,并吸收一部分船舶撞击能,一般可选择吸能量较大的拱形或鼓形护舷等,内护舷主要用于保护码头结构,并可限制靠船桩产生过大的位移,以保证码头安全,一般可选用吸能量和反力均较小的圆筒形护舷或D形护舷等。柔性靠船桩加固的原理是利用靠船桩和外护舷吸收大部分撞击能,从而极大降低内护舷反力,使码头内力不变或降低。

3 靠船桩设计流程

3.1 计算假定

1)假定外护舷达到最大设计吸能量,可充分发挥外护舷和靠船桩的作用,并便于简化计算;2)假定钢桩的弹性系数K为常数,便于简化计算靠船桩的吸能量;3)由于码头刚度远大于靠船桩刚度,故可不考虑码头平台的吸能量。

3.2 设计流程

1)计算船舶撞击能,并可根据实际进行相应调整;2)初步确定外护舷吸能量,一般可按总吸能量的30%~45%考虑,根据不同的设计条件会有一定的差异;3)确定内、外护舷规格型号,外护舷可采用拱形护舷或鼓形护舷等,吸能量和反力均较大,而内护舷宜选用吸能量和反力均较小的D形护舷、筒形护舷等;4)建立靠船桩模型,本文采用m法或p-y法确定桩的地基弹簧系数;5)建立桩顶自由的单桩计算模型,并计算桩的弹性系数K;6)施工桩顶约束,内护舷根据护舷反力-变形曲线,采用非线性弹簧模拟,符合护舷实际受力情况;7)求解模型,得到靠船桩的内力、位移及内护舷变形值;8)根据各单元的变形量,求出总的吸能量。内护舷吸能量及反力根据护舷曲线确定;9)调整参数,优化构件设计。靠船桩设计流程见图1。

图1 靠船桩设计流程

4 工程实例

4.1 工程概况

某码头工程已建1座1万吨级泊位,码头结构升级改造按停靠3.5万吨级散货船设计。码头平台长190 m、宽18 m,码头面高程5.5 m,码头前沿设计水深-10.9 m。码头采用高桩梁板结构,排架间距9 m,每个排架设6根直径1 000 mm预应力高强度混凝土(PHC)桩。

码头结构改造方案采用新增钢管靠船桩结构方案。码头前沿每隔一个排架设置1根直径1 500 mm钢管靠船桩,钢管桩前侧设拱形橡胶护舷,靠船桩与码头之间设圆筒形橡胶护舷。码头加固改造断面见图2。

图2 码头加固改造结构断面(尺寸:mm;高程:m)

4.2 自然条件

4.2.1气象

该地区多年平均气温为16.6 ℃。多年平均风速为4.8 m/s,各月的平均风速变化范围在3.7~5.5 m/s,6月最小,12和1月最大。

4.2.2水文

本海区潮汐类型为不规则半日浅海潮,基准面采用1985国家高程系统。

设计高水位为1.95 m(高潮累积频率10%),设计低水位为-1.33 m(低潮累积频率90%),50 a一遇极端高水位3.16 m,50 a一遇极端低水位-2.41 m。

设计流速:涨潮流速1.51 m/s,流向222°;落潮流速1.14 m/s,流向39°。

4.2.3工程地质

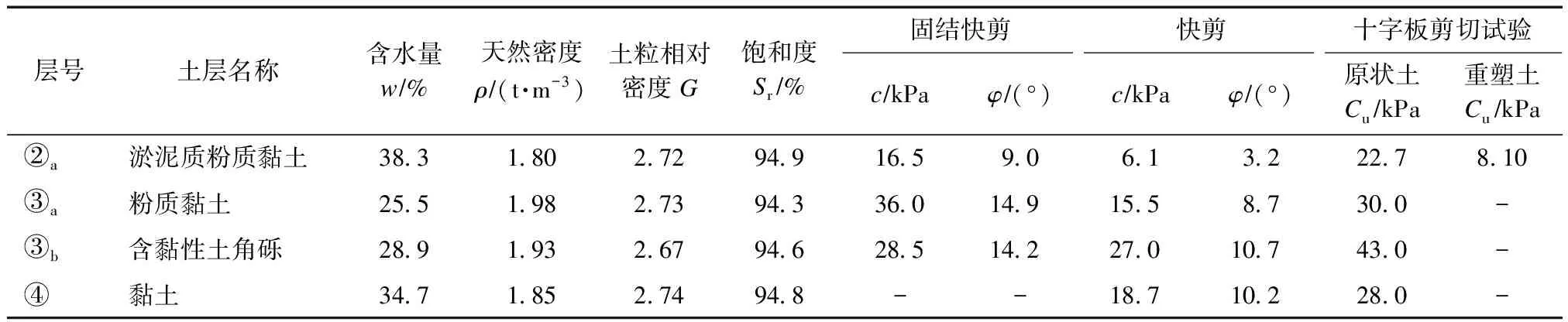

地基土划分为8个工程地质层,分别为:①素填土;②a淤泥质粉质黏土;②b粉质黏土;③a粉质黏土;③b含黏性土角砾;③c粉质黏土;④黏土;⑤a含黏性土角砾。各土层参数见表1。

表1 各土层物理力学性质指标

4.3 船舶撞击能计算

根据《港口工程荷载规范》[6]第10.4.2条公式计算船舶撞击能:

(1)

式中:E0为船舶靠岸时的有效撞击能量(kJ);ρ为有效动能系数,取0.8;vn为船舶靠岸时的法向速度(m/s),按0.15 m/s考虑;m为船舶质量(t),采用式(2)[7]计算得4.355 8万t。

lgm=0.404+0.932lgDWT(2)

式中:DWT为船舶总载质量(t)。

经计算,E0=392 kJ。

4.4 靠船桩设计方案

由于设计靠泊船型的升级,原码头承载能力难以满足新增船型靠泊需要,拟采用码头前沿增加靠船桩设计方案:在码头前沿设直径1 500 mm钢管靠船桩,靠船桩前方设H500拱形橡胶护舷,靠船钢桩与码头之间设外径1 000 mm、内径500 mm的筒形橡胶护舷。

4.4.1软黏土的p-y曲线

单位桩长的极限阻力pu,按式(3)(4)计算并取小值:

(3)

pu=9Cub

(4)

式中:ρ为由泥面到深度z处土的平均有效密度(t/m3);Cu为土的不排水抗剪强度(kPa);z为深度(m);b为桩径或边长(m);J为试验系数,一般取0.5,较硬黏土取0.25。

土阻力达到极限阻力一半时的相应变形为:

y50=2.5ε50b

(5)

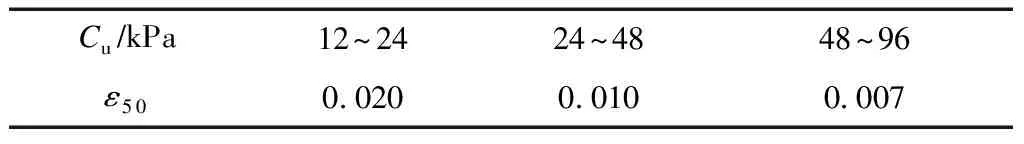

式中:y50为桩周土达极限水平土抗力一半时,相应桩的侧向水平变形(mm);ε50为三轴仪试验中达主应力差一半时的应变值,对饱和度较大的软黏土,可取无侧限抗压强度qu一半时的应变值,当无试验资料时可按表2采用。

表2 ε 50取值

对于Cu>96 kPa的黏土,宜按试桩资料绘制p-y曲线。参照图3,按式(6)确定p-y曲线的坐标值:

(6)

4.4.2计算参数

关于桩的入土深度,可先根据式(7)计算桩的相对刚度系数T:

(7)

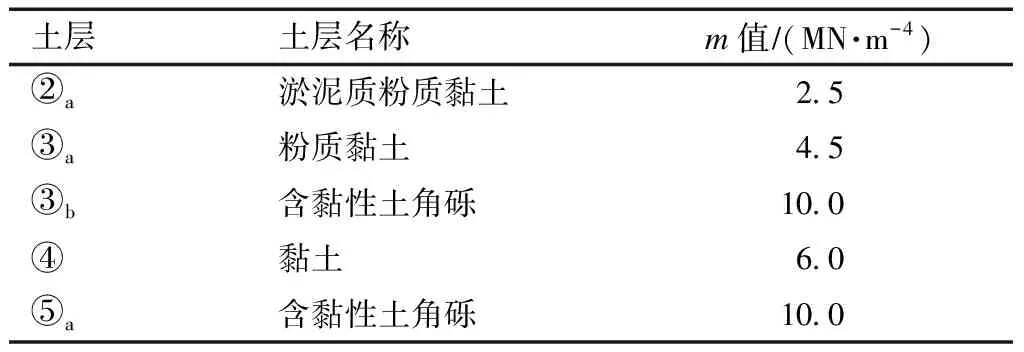

式中:Ep为桩材料的弹性模量(kN/m2);Ip为桩截面的惯性矩(m4);b0为桩的换算宽度(m);m为桩侧土的水平抗力系数随深度增长的比例系数(kN/m4)。

根据《码头结构设计规范》[8],承受水平力的单桩,入土深度宜满足弹性桩长条件。

根据表3,②a土层的m值取2.500 MN/m4,桩径1.5 m,壁厚25 mm。经计算得出T=4 m,小于②a土层厚度,故按②a单层土计算合理。入土深度Lt≥4T(=16 m),因此入土深度取16 m。

表3 各土层m值

按土层m值,每隔1 m取一个计算点,计算各点水平抗力系数K。

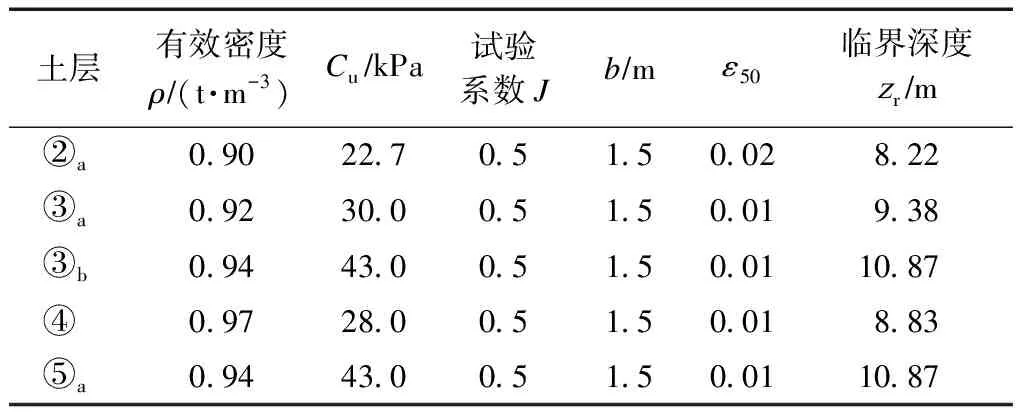

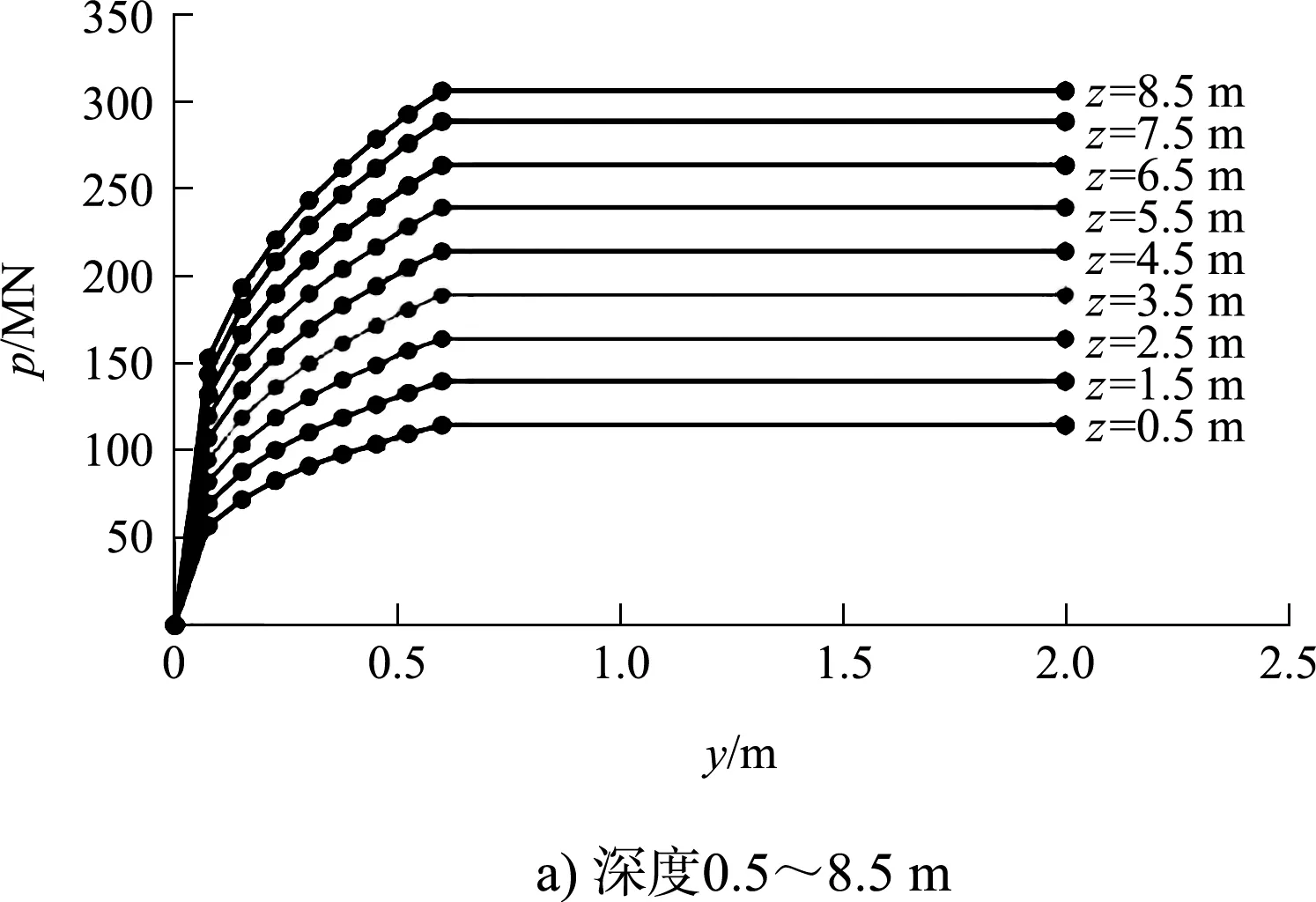

各土层计算参数取值见表4,各计算点p-y曲线见图4。

表4 各土层计算参数

图4 短期荷载的p-y曲线

关于橡胶护舷反力-位移曲线,因橡胶护舷具有高度非线性,不宜简化成线性弹簧单元。因此根据厂家提供的护舷p-y曲线,按非线性弹簧支座进行计算。3种筒形护舷的反力-位移曲线见图5[9]。

图5 3种筒形护舷的p-y曲线

4.4.3计算模型与结构基本参数

采用Abaqus有限元分析软件计算,模型中的靠船桩采用二维梁单元B21模拟,按薄壁钢管计算。当采用m法计算时,土体按线性弹簧考虑;当采用短期荷载p-y法计算时,土体按非线性弹簧考虑。内护舷按非线性弹簧单元考虑。靠船桩基本不承受竖向荷载,底部按铰接考虑。

计算基本参数为:钢管桩直径1 500 mm、壁厚25 mm,外护舷采用长L=3 m的H500标准反力拱形护舷,内护舷采用长L=1 m的外径1 200 mm/内径600 mm标准反力筒形护舷。船舶撞击能E0=392 kJ。

4.5 靠船桩结构计算与优化

4.5.1基本模型计算结果

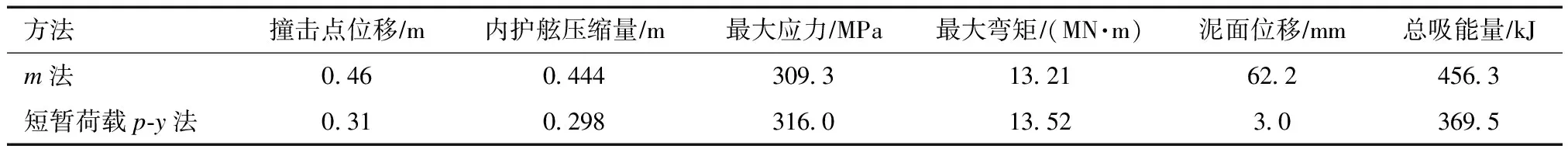

m法及短暂荷载p-y法的计算结果比较见表5。

表5 m法及短暂荷载p-y法计算结果比较

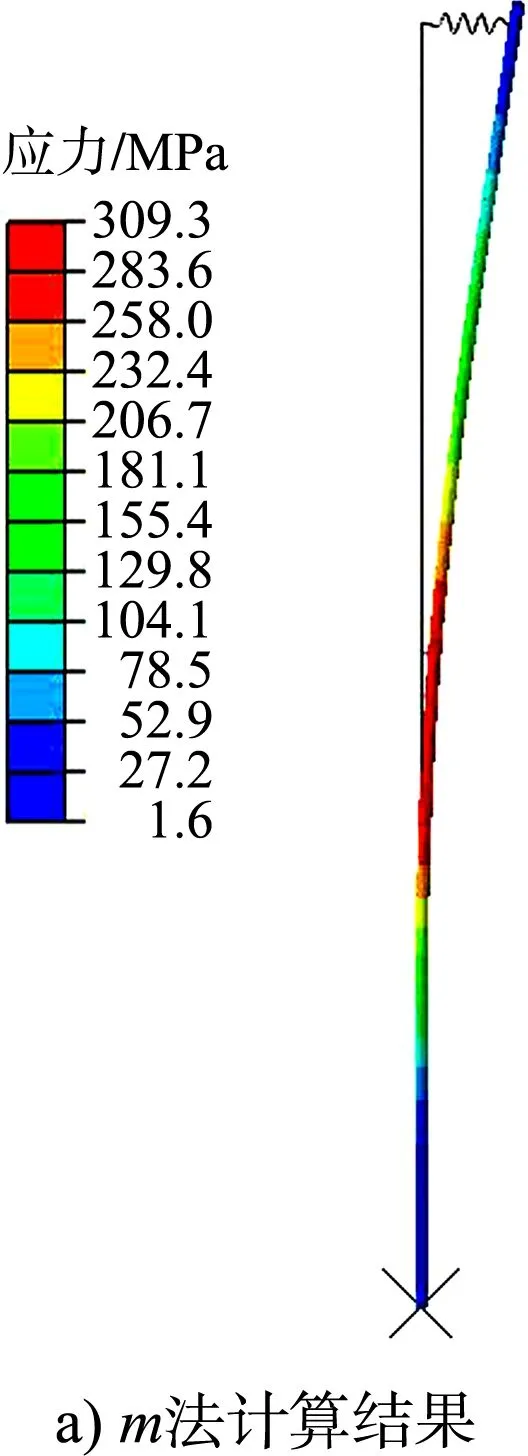

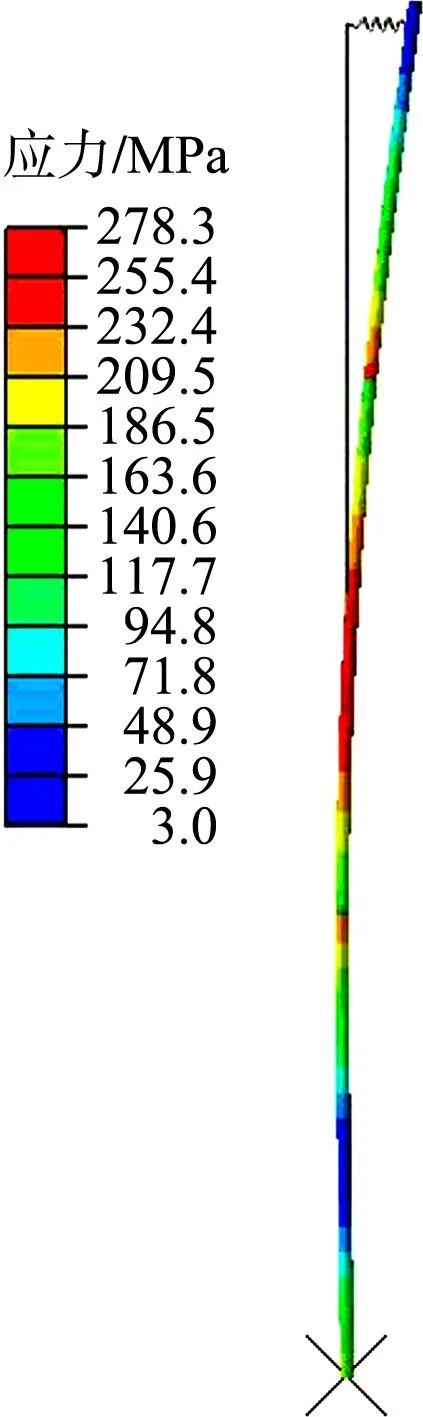

m法计算的桩体变形均位于结构一侧,桩顶变形较大,而p-y法计算的桩体存在反向弯曲,故桩顶位移较小;m法计算的桩身弹性系数为1 742 kN/m,而p-y法计算的桩身弹性系数达2 833 kN/m,两者相差较大,因而p-y法计算的钢桩变形和吸能量均较小,内侧护舷压缩量也相应较小;m法和p-y法计算的弯矩相近,两者仅相差2.35%,p-y法的结果稍大;p-y法计算的总吸能量约为m法的81%。桩身应力及变形比较见图6。

图6 桩身应力及形态

通过计算结果比较可知,m法和p-y法桩身弯矩相近;而采用m法计算,总吸能量偏大。p-y曲线考虑桩土的非线性能较好地反映静载作用下桩土之间的应力-应变关系,因此建议采用p-y法进行计算。下文仅采用p-y法进行研究。

4.5.2靠船桩特性与优化设计

通过调整外护舷长度、内护舷型号、靠船桩与内护舷间隙进行计算,并对靠船桩结构进行优化。

1)外护舷长度变化的影响。由表5可知,p-y法计算的靠船桩总吸能量为369.5 kJ,而船舶撞击能为392.0 kJ,不能满足要求。

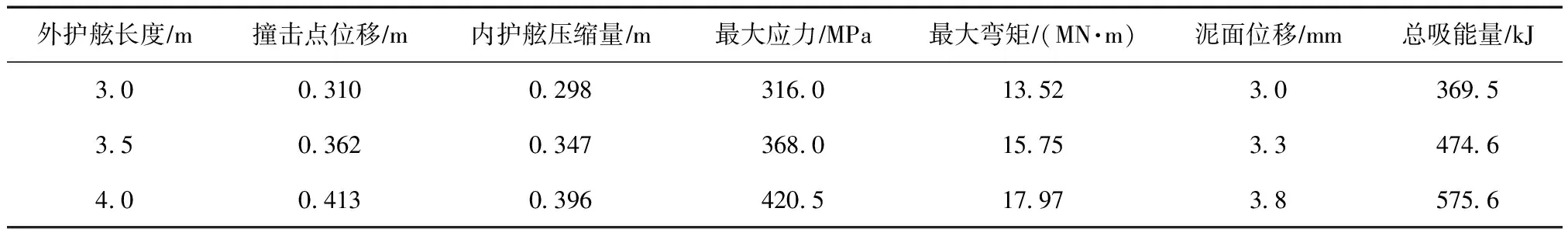

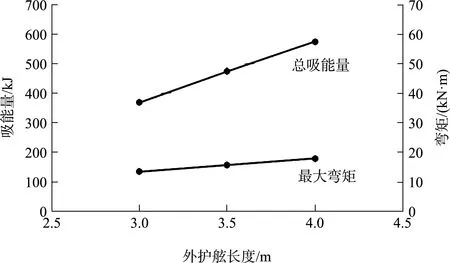

钢管桩与护舷的计算参数与4.4.3节一致。为方便比较,撞击力作用点均保持不变。计算结果见表6和图7。

表6 外护舷长度变化比较

图7 桩身弯矩、吸能量与护舷长度关系

由图7可知,桩身弯矩和靠船桩总吸能量与护舷长度基本呈线性变化趋势,总吸能量增长快于桩身弯矩增长。护舷长度由3.0 m增加到3.5 m,吸能量增加了28%,而桩身弯矩增加了16.5%,桩身在泥面处位移变化较小。护舷长度为3.5 m时,总吸能量为474.6 kJ,超过船舶撞击能的392.0 kJ。

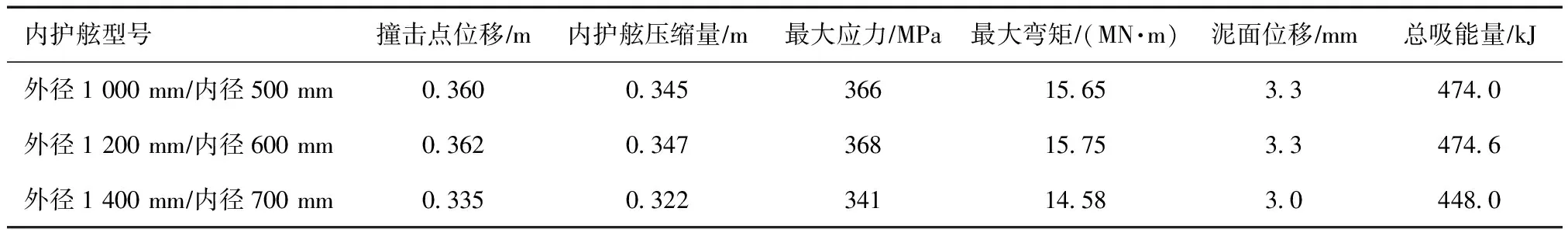

2)内护舷型号变化影响。钢管桩的计算参数与4.4.3节一致,外护舷采用L=3.5 m的H500标准反力拱形护舷,内护舷分别采用L=1 m的外径1 000 mm/内径500 mm、外径1 200 mm/内径600 mm、外径1 400 mm/内径700 mm标准反力筒形护舷。计算结果见表7。

表7 内护舷型号变化比较

可以看出,采用外径1 000 mm/内径500 mm与外径1 200 mm/内径600 mm的内护舷时的计算结果基本接近,从护舷反力和变形关系可以看出,两者前段曲线基本接近;采用外径1 400 mm/内径700 mm护舷,由于护舷刚度变大,护舷压缩量较小,桩身弯矩减小,总吸能量有所降低。总吸能量均超过船舶撞击能392.0 kJ。

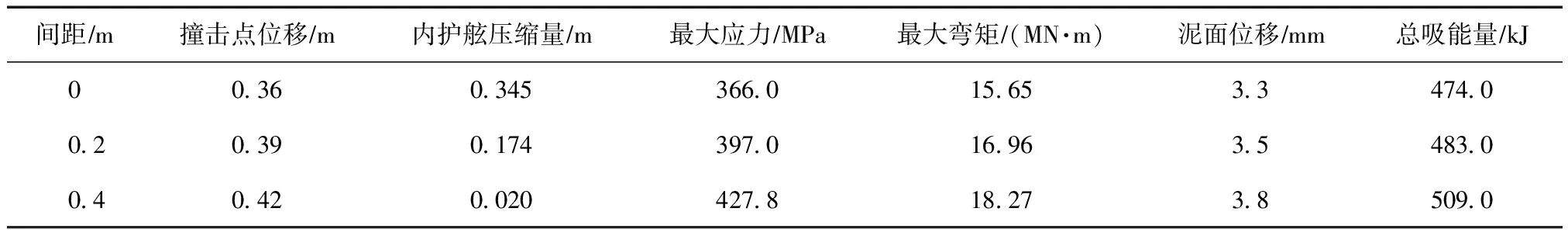

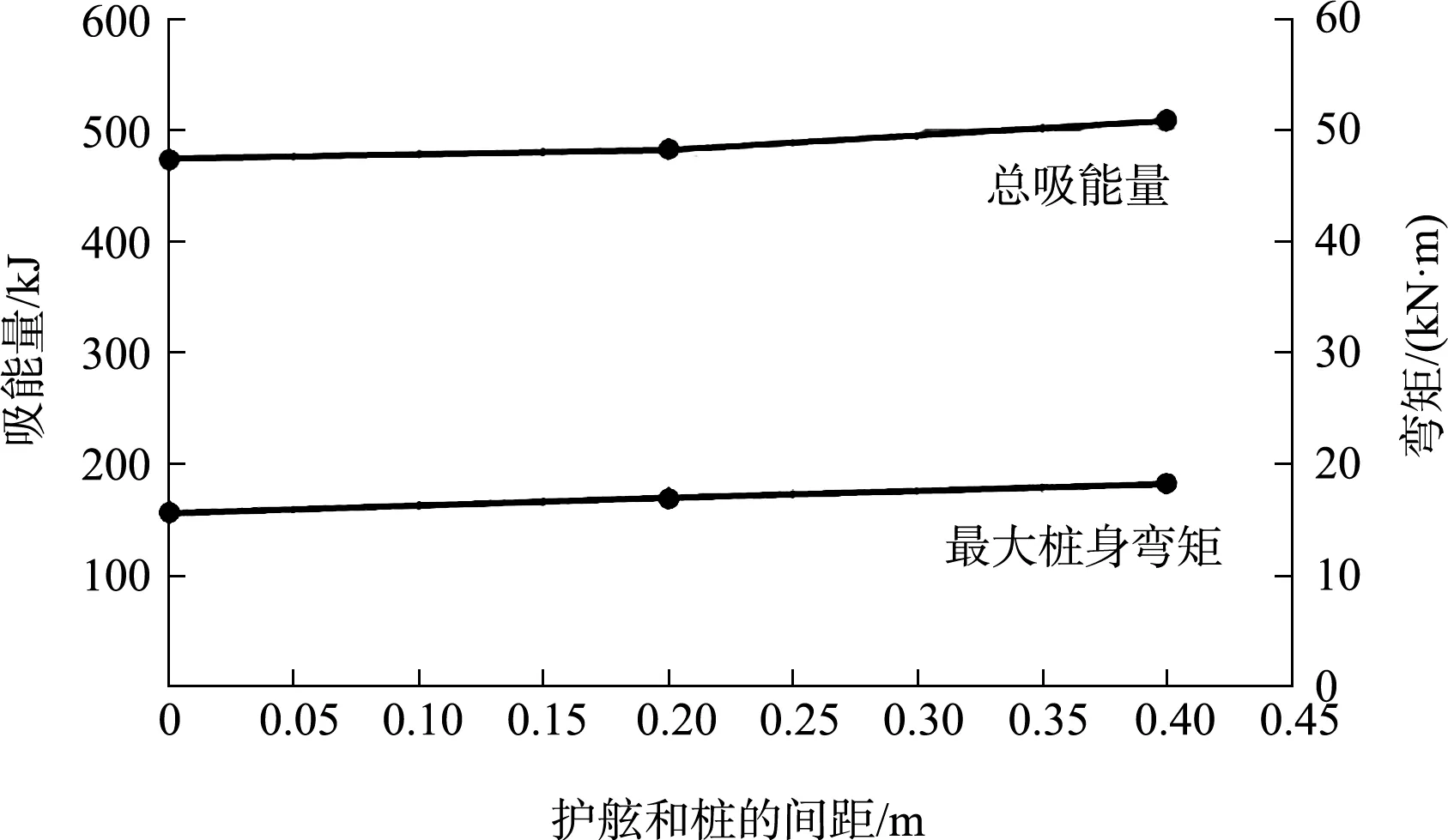

3)靠船桩与内护舷间隙变化影响。由于桩位误差或设计要求,内护舷和靠船桩之间均可能有间隙,本文对内护舷与靠船桩之间存在间隙的情况进行对比。

钢管桩的计算参数与4.4.3节一致,外护舷采用L=3.5 m的H500标准反力拱形护舷,内护舷采用L=1 m的外径1 000 mm/内径500 mm标准反力筒形护舷。护舷和桩的间距分别为0、0.2、0.4 m,对这3种情况分别进行计算。本文采用在护舷变形反力曲线中增加一段零刚度弹簧的方法,可以准确模拟该间隙,计算方法简便,概念清晰,计算精度较高。计算结果见表8和图8。

表8 靠船桩与内护舷间距变化比较

图8 桩身弯矩、吸能量与护舷间距关系

可以看出,随着护舷与钢管桩间距的增加,桩身弯矩呈线性增加趋势,间距达到0.40 m以上时,钢管桩变形达到0.42 m时,这时内护舷几乎不受力,总吸能量有所增加。间距为0.20 m时桩身内力增加8.37%,吸能量基本不增加;间距为0.40 m时桩身内力增加16.7%,吸能量仅增加7.38%。内护舷反力较大时产生的反向弯矩,可使钢管桩内力大幅减少,有利于减少钢管桩壁厚或降低钢材强度等级。

根据上述比较可知,采用钢管桩为直径1 500 mm、壁厚25 mm、外护舷为L=3.5 m的H500标准反力拱型护舷、内护舷为L=1 m的外径1 000 mm/内径500 mm标准反力筒形护舷、内护舷和靠船桩之间间距为0时为较优设计方案。由图6可知,泥面上下钢管桩应力较大。对受力较大的部位,钢管桩壁厚增加至40 mm,以优化钢管桩设计,由于靠船桩局部壁厚增加,导致靠船桩刚度增加,总吸能量有所降低,因此外护舷调整长度至L=4 m。

经计算,此时的桩顶位移为0.309 m,撞击点位移为0.296 m,桩身应力标准值为278 MPa,靠船桩总吸能量为456 kJ,大于船舶撞击能392 kJ。桩身Mises应力值为334 MPa(经验系数取1.2),计算结果见图9。

图9 优化后的桩身应力及形态

根据《钢结构设计标准》[10],靠船桩选用Q420钢,可满足要求。

5 钢管靠船桩结构加强措施

5.1 钢管桩加强措施

5.1.1灌桩芯混凝土

为避免由于局部屈曲而大幅降低吸能量,可在桩内灌注低强度现浇混凝土,与其他方法相比,相对价廉。由于内部混凝土的支撑作用,可以避免钢管桩局部屈曲,在较大荷载作用下可以延迟塑性铰出现。由于混凝土与钢管桩无法完全结合,在计算时可以忽略混凝土断面的抗弯能力。采用混凝土加强的措施须清理桩内泥面,再浇筑混凝土,施工难度较大,工期较长。

5.1.2局部增加钢管桩壁厚

增加钢管桩局部壁厚施工简单,钢管桩刚度可增加约50%,工厂制作能够保证施工质量。

5.1.3焊接加强环

采用焊接加强环也是一种可行的加强方式,在钢管桩本身的钢板较厚时,不宜再采用钢板加厚措施,可采用焊接加强环的方式。该方法可使钢管桩刚度增加约50%,且能保证钢管桩质量,施工难度不大。

5.2 钢管桩侧向加强措施

5.2.1采用钢管加强

在钢管靠船桩之间用钢管连成整体,使钢管靠船桩之间形成一个排架,达到靠船桩之间发挥作用,较适用于小型码头。当钢管桩间距较大时,需要加大连接钢管,而且容易被船碰撞,反而成为不安全的因素。钢管桩一般段与加强段截面见图10。

图10 钢管桩一般段与加强段截面

5.2.2采用锚链加强

锚链加强的措施构造简单、受力明确,且能节省材料。在码头和靠船桩上设置锚环,通过锚链固定,见图11。该措施可有效控制靠船桩的侧向变形,靠船桩与码头之间有效空间大,可保证船舶靠泊安全。

图11 钢管桩侧向连接

6 结论

1)采用非线性弹簧模拟内护舷,桩土作用采用p-y值法计算,可以对两侧均有橡胶护舷的靠船桩进行较精确的分析。

2)靠船桩外侧护舷能吸收部分能量,减少靠船桩外力。

3)靠船桩内侧设有护舷,可减小靠船桩内力,且对靠船桩总吸能量影响不大。

4)靠船桩与内侧护舷的间隙增加,使靠船桩内力显著增加,对靠船桩吸能量变化不显著。

5)本文提出的靠船桩加强措施,可使靠船桩受力更合理且节省造价。

6)采用钢管靠船桩升级改造码头时应对地基适应性进行论证。