激光焊接7A52铝合金变厚板微观缺陷研究*

2022-06-29陈大江张大斌魏晓雍

陈大江,张大斌,曹 阳,龙 祥,宋 涛,魏晓雍

(贵州大学机械工程学院,贵阳 550025)

0 引言

装备结构复杂,制造困难,在相当数量连接性关键结构零部件应用焊接成形,要求结构机动性能好,在复杂工况的环境中承受一定的载荷且耐腐蚀两者兼得的性能,因此,要求装备零部件焊接接头在特殊工况的环境中具有较好的质量和一定的寿命,必须兼顾焊接工艺、工艺参数对接头组织和强度的影响[1]。轻量化技术成为世界发展主流趋势,保证装备结构零部件满足使用强度和安全性能的前提条件下,尽可能降低装备整体重量,减少燃料消耗,降低排气污染,增加装备能动性。常温条件下7A52铝合金具有优良的力学性能,航空航天、汽车等方面都有广泛应用。保证设备结构强度,将密度较大质量较大的材料替换为密度小,比强度高的材料。7A52铝合金是 一种具有较高比强度和良好热稳定性的用于国防军工,民用装备的轻型铝合金材料,可通过热处理对材料进行时效强化,处理后强度超过500 MPa ,迄今为止无其他型号材料可以替代的高强可焊接加工制造的铝合金。其固熔温度范围宽,铸造和成型良好,可加工性能好,可以通过固溶强化、轧制强化、时效强化等方法改变材料的机械性[2]。7A52高强度铝合金变厚度板是指通过轧制技术将坯料轧制成厚度变化,实现不同位置的厚度和强度不同的板[3-4]。为保证装备构件在满足使用强度要求的前提下减轻重量、降低能耗,提出使用铝合金变厚板替代等厚板,既满足了使用强度又实现了结构轻量化。激光焊接7A52高强铝合金变厚板,激光焊接热输入量大、能量密度高、深宽比大、效率高,是焊接铝合金的重要方法之一。但是铝合金其熔点低、热传导系数较大、热膨胀率高,焊缝容易出现微裂纹、微气孔等微观缺陷[5-7],而且这些缺陷是使其在服役中失效主要原因。

影响7A52高强度铝合金变厚板焊缝接头质量的主要因素是功率P、速度V等,这些工艺参数决定焊接热输入量的大小和能量密度的大小,从而影响焊缝质量。铝合金变厚板具有良好的耐腐蚀性、耐热性、耐氧化性,厚度大的位置承载能力好、强度高,在非关键位置受力小,厚度小,满足使用安全要求[8]。目前,焊接等厚板的方法要求焊接过程中保证各工艺参数的稳定性和热量稳定输入,但是变厚板在不同位置厚度不同,故要求热输入不同。如果焊接变厚板过程工艺参数相同、热输入量恒定、则在变厚板不同厚度位置输入的热量相同将导致厚度小的地方过熔透,厚度大的地方未熔透,产生大量焊接微裂纹、微气孔等缺陷。很多学者对铝合金变厚板焊接的研究较少,主要包括传统方法焊接,定工艺参数激光焊接输入焊接,铝合金变厚板不同厚度输入功率,速度,即输入能量不变,致使不同厚度位置焊缝质量差异较大,焊接缺陷明显。为改善铝合金变厚板焊缝缺陷,搭建激光焊接实验平台,检测定工艺参数焊接时焊缝微观缺陷,分析缺陷形成机理,提出连续工艺参数焊接,检测连续变工艺参数焊接时焊缝微观缺陷。

1 实验方法

1.1 实验材料及样品

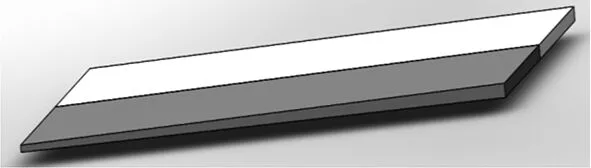

7A52铝合金主要添加合金元素Zn、Mg、Cu、Zr、Mn等。随着Zn、Mg合金元素含量增加,合金抗拉强度和热处理效应一般会随之优化并使合金具有较好的耐应力腐蚀性能和降低焊接裂纹数量。合金中其他元素对合金的组织和性能也有明显影响[9]。7A52高强度铝合金具有良好的耐久性和大损伤容限、强度高、韧性好、抗腐蚀性强,整体结构在满足强度的前提条件下减轻整体结构总质量、保证结构稳定性[10-11]。焊前将7A52高强度铝合金线性变厚板切割,尺寸为100×60 mm,薄端厚度为1 mm,厚端厚度为2 mm,线性连续变厚斜率为0.01的试样,对焊接接头进行必要的加工,如图1所示。用砂纸打磨除去表面氧化层,同时增加表面粗糙度,以增加激光能量吸收率。板材用丙酮清洗除去油污,晾干待焊。准备好的母材12 h内进行实验。

图1 7A52高强度铝合金变厚板模型

1.2 实验设备

激光焊接设备,使用武汉锐科光纤激光技术股份有限公司生产的型号为C6000XZ的光纤激光器,最大输出功率为6 kW,工作连续,偏振方向随机,功率调节范围10%~100%,波长1080±5 nm ,光纤芯直径100 μm。焊接头与ABB机械臂配套组装焊接系统,增加设备灵活性和可操作性,实现连续变功率对变厚板进行焊接;调节光束焦点位置实现不同离焦量焊接;通过设置模组的速度和加速度,实现连续变速焊接。

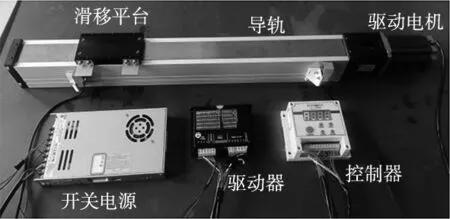

如图2所示为变速滑移平台模组,伺服电机驱动,可以调节平台滑动速度及加速度。变速滑移平台FSL120直线模组采用带防屑防尘功能的遮罩设计结构。双导轨适合高负载和高速度。将夹具固定在平台上,通过调节控制器实现不同速度,不同加速度的直线运动。

图2 变速滑移平台模组

部分设备依托贵州大学大型仪器设备共享平台,开展样品制备和焊接接头微观缺陷检测等。

1.3 实验平台搭建

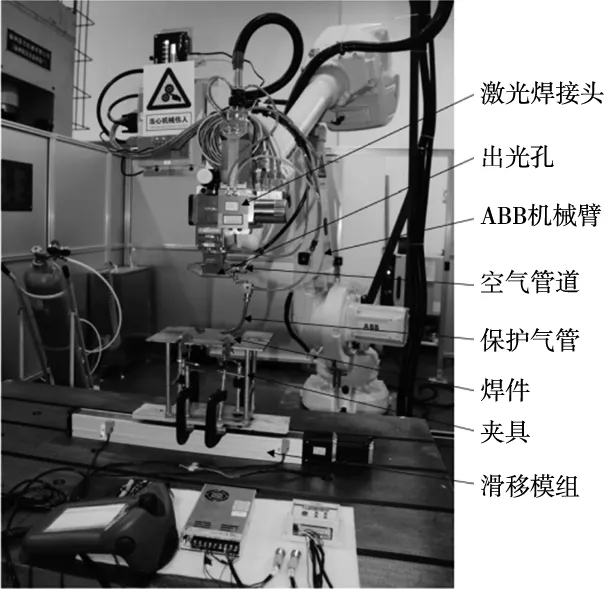

实验平台主要包括光纤激光焊接系统、变速滑移平台模组、一种三维柔性组合的焊接工装夹具、保护气体等,搭建实验平台,如图3所示,进行焊接实验。

图3 激光焊接铝合金变厚板实验平台

7A52高强度铝合金变厚板安放在夹具上并调整到合适位置固定在变速滑移平台上,模组编程控制器控制焊接速度、加速度、位移等,步进电机的角位移、角加速度等转化为模组滑块运动的速度、加速度、位移等。调节光束与焊缝相对位置,调节离焦量,调节光束与焊缝夹角,控制气流量;在焊接系统控制平台编译程序,确定功率P、速度V;焊接时焊接头保持静止而焊件随夹具运动达到改变焊接速度。

2 定工艺参数实验

2.1 定工艺实验

焊接功率P=1600 W,速度V=85 mm/s,离焦量f=0 mm,纯度为0.99的氩气作为保护气。定功率P=1600 W,焊接实验12组,定速度V=85 mm/s焊接实验12组。

焊接功率、速度保持恒定,薄端材料熔化后温度继续升高并将热量向周围传导,熔池深宽比减小,匙孔尺寸增大,熔池内液态金属流动强烈;大量热量输入使熔池内温度远高于金属沸点,液态金属气化蒸发形成光致等离子体,光致等离子体的强烈屏蔽作用使较短时间内光束照射输入到熔池和匙孔的热量大幅度减少,正在演变的开口较大的匙孔因液态金属吸收热量减少使温度迅速降低,回流填充过程终止,液态金属凝固,匙孔未完成填充演变过程位置形成凹陷[12]。厚端熔池深宽比大,匙孔直径小而深度大,熔池内液态金属流动强烈;熔池和匙孔随着光束移动动态演变,光束向前移动使熔池吸收热量迅速减少,深而窄的匙孔被液态金属回流填充,液态金属凝固,匙孔未完成填充,匙孔底部空间形成小孔,小孔呈椭球形或不规则形状,由于热输入量不足焊缝出现未熔透。

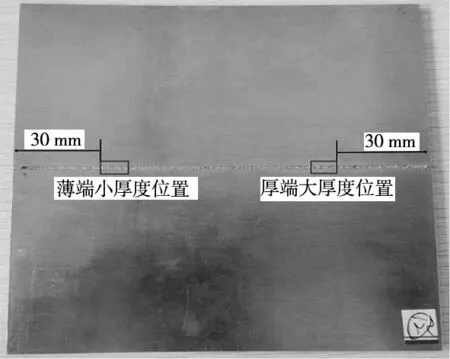

如图4所示,在焊件的相同位置线切割制取检测样品,检测焊缝微观缺陷。

图4 样品取样位置

2.2 微观缺陷检测及分析

在焊缝上通过线切割截取尺寸为10×5 mm的小块作为观测焊缝组织的样品,如图4所示,焊缝位于样品正中央。将截取的样品镶嵌粉镶嵌,镶嵌后样品为半径等于20 mm,高等于15 mm的柱体,将柱体打磨、抛光。抛光后的样品用浓度为5%的氢氟酸腐蚀后使用扫描电镜(SEM)观测不同厚度位置焊缝的微观气孔、微观裂纹等。

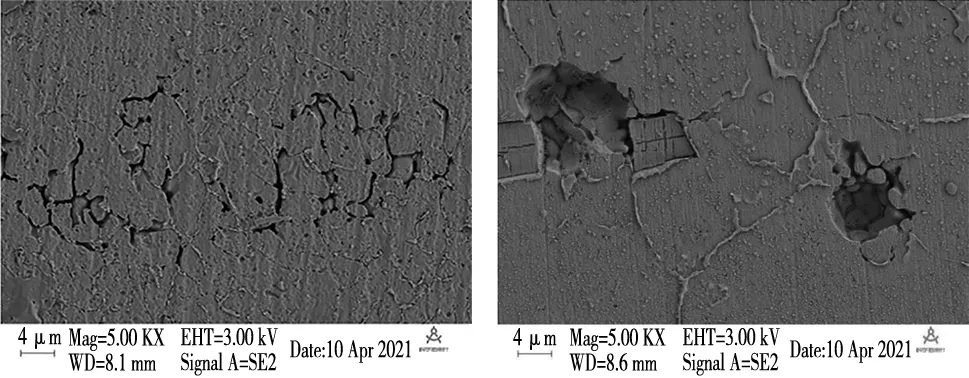

定功率焊接7A52高强度铝合金变厚板缝微观缺陷。如图5所示,定功率焊接7A52高强度铝合金线性变厚板,扫描电镜观测焊缝中心缺陷分布。

薄端焊缝中心,存在密集型枝状裂纹,裂纹起始端和终止端呈不规则钝角,沿晶界延展交汇,交错枝间零散分布不规则小孔。厚端焊缝中心存在不规则孔,孔径大于5 μm,位于晶内,孔周围沿晶界有裂纹产生,孔内壁粗糙,有明显凸起。

如图5所示,定功率焊接,薄端焊缝单位体积材料吸收热量多,材料熔化充分,熔融金属热应变累积量大;熔池维持高温熔融状态时间长,应变累积时间长,促进裂纹产生;热输入量充足,熔池维持高温熔融状态时间长,熔池冷却、结晶时间长,晶粒粗化,晶界处产生相互压力,温度降低,焊缝凝固收缩,晶界压力大幅度减小,晶界处受到指向晶内的收缩拉力,二者同时作用,晶界处产生裂纹。裂纹延伸交汇,呈枝状扩展,密集分布。

(a) 薄端焊缝微观缺陷 (b) 厚端焊缝微观缺陷

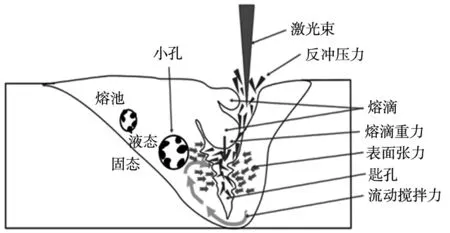

如图6所示,厚端焊缝吸收总能量与薄端度位置相同,单位体积材料吸收热量少,熔化不充分,熔池高温状态时间短,匙孔不稳定。光束移动,熔池表面熔融金属在重力作用下呈滴状流向匙孔口,有向下坠落趋势;匙孔内短时间内呈负压,卷入外部气体和等离子体蒸气,受到反冲压力作用,匙孔内壁凹陷,匙孔壁周围液态金属表面张力向匙孔内作用,匙孔底部及后部同时受到流动搅拌力作用,匙孔内壁形成小凸起;光束继续前移,前一时刻匙孔演变,匙孔口熔滴下流封住匙孔形成气泡,气泡内壁粗糙且存在凸起,气泡上浮过程中受到挤压,造成部分变形。

图6 定功率焊接厚端焊缝微观气孔形成原理

根据定功率焊接缝微观缺陷分布情况,提出连续变功率焊接。

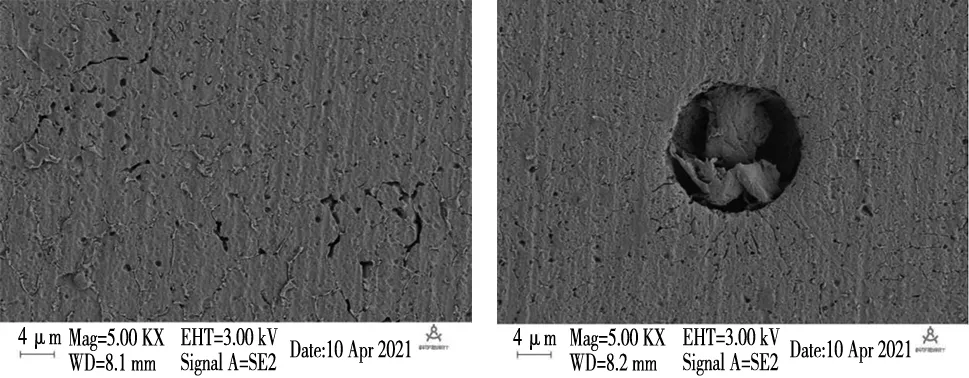

如图7所示,定速度焊接,薄端焊缝中心稀疏分布弯曲河流状微裂纹,裂纹延展不明显,长度小,宽度小,主要在晶界处产生;裂纹周围分布不规则形状微孔。

厚端出现圆整度较大的微孔,孔径大于5 μm,孔内壁光滑,但孔内存在不规则形状填充物;孔的周围存在发散性扩展裂纹,远离孔的位置,存在更小尺寸的不规则形状小微孔稀疏分布。

如图7所示,薄端焊缝熔化充分,焊缝中心维持高温熔融状态时间长,材料脆性温度区发生热应变时间长,热应变累积量大;充足热量使焊缝体积膨胀明显,冷却凝固过程所需时间长,焊缝累积收缩量大;焊缝中心维持高温熔融状态时间长,晶粒有足够的生长时间,晶粒粗大,高温状态相邻晶粒晶界处存在方向相反的力,互相挤压,冷却凝固,晶粒收缩,晶界处相互作用压力消失,晶界处受到晶内收缩拉力,晶界处应力集中,晶界产生微裂纹。速度对焊缝性能影响小于功率,微裂纹没有包围整个晶体在各晶体之间延伸密集分布,只是在晶体的某一个或两个晶界延展,所以微裂纹交汇概率低,延展后呈弯曲河流状稀疏分布。小尺寸氢气微孔或低沸点元素蒸发小尺寸微气孔融入裂纹概率降低,相对多的微气孔分布在裂纹间的区域。

(a) 薄端焊缝微观缺陷 (b) 厚端焊缝微观缺陷

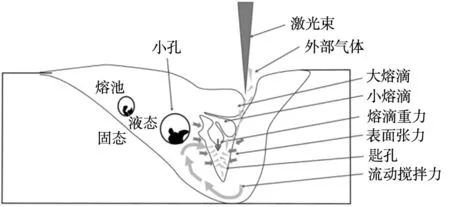

如图8所示,厚端焊缝,材料保持高温熔融状态时间短,熔池和匙孔不稳定,高温熔融状态金属向匙孔流动,先流到匙孔口的熔融状态金属在重力作用下形成小尺寸熔滴,有向下脱落的趋势;后先流到匙孔口的熔融状态金属被先流到的金属熔融挡住,形成熔滴,继续流动长大成为尺寸较大的熔滴,向匙孔壁靠近;匙孔短时间内为负压状态,卷入外部气体,卷入气体对匙孔壁产生压力,抵消表面张力和流动搅拌力对匙孔产生的压力,避免匙孔壁形成明显凸起;经历一段时间后,先流到匙孔口的熔滴长大,重力作用下脱落,上部大熔滴流动封住匙孔,匙孔内部存在卷入气体,形成内壁光滑气孔;光束移动后焊缝熔融区域温度骤然降低,焊缝收缩凝固,气孔凝固收缩体积变小,脱落到气孔内部熔滴相互碰撞挤压变形,凝固收缩为不规则形状填充物;气孔凝固收缩后,周围晶体收缩变形大,晶界处存在收缩拉力和集中应力,晶界处形成微裂纹,气孔周围微裂纹发散扩展,离气孔边缘越远,晶界受到气孔收缩变形影响越小,收缩拉力和应力越小,裂纹宽度减小直至消失;小孔周围区域,小尺寸氢气微孔或低沸点元素蒸发小尺寸微气孔被匙孔演变形成的大尺寸气孔吸收或者被微裂纹吸收,所以孔周围没有明显观察到小尺寸微孔分布;远离小孔边缘,匙孔演变形成的大尺寸气孔不能对小尺寸微气孔产生作用并吸收它,故小尺寸微气孔散乱分布。

图8 定速度焊接厚端焊缝微观气孔形成原理

根据定速度焊接时微观缺陷分布情况,提出连续变速度焊接。

3 变工艺参数实验

3.1 连续变功率、变速度焊接

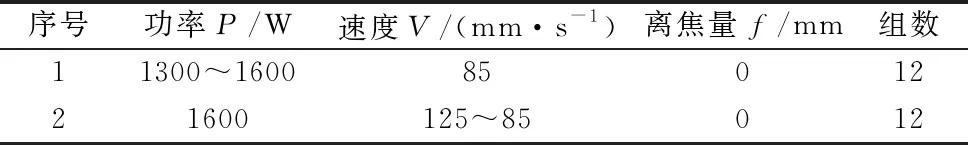

上一节分析定功率、定速度焊接缺陷的形成机理并提出连续变功率、变速度焊接变厚板。变功率焊接,按照表1进行实验并检测焊缝微观缺陷。

表1 优化工艺实验参数

使用与检测定工艺参数焊接缺陷相同的方法制作检测样品并检测连续变功率、变速度焊接铝合金变厚板焊缝微观缺陷。

3.2 变工艺参数焊接微观缺陷检测及分析

连续变功率焊接铝合金变厚板焊缝微观缺陷。如图9所示,薄端焊缝中心,定功率焊接存在的密集型枝状微裂纹被消除,零散分布不规则形状微孔。

(a) 薄端焊缝微观缺陷 (b) 厚端焊缝微观缺陷

厚端焊缝中心存在不规则大尺寸微孔,孔周围沿晶界有微裂纹分布等被消除,零散分布不规则形状小尺寸微孔。金属高温熔融状态溶解大量低沸点元素,温度降低,金属向固相转变凝固,低沸点元素在其中的溶解度变小,元素析出形成气泡;焊缝熔池表层高温熔融状态在匙孔周围存在紊流,紊流吸收氢气和空气中的水分子等,高温下气体蒸发,在焊缝中形成小尺寸气泡,气泡主要以氢气泡为主;气泡上浮过程中受到不同方向的力,气泡变形,部分气泡上浮逃逸出熔池,部分气泡在逃逸过程中被凝固在焊缝内形成微气孔,变形气泡演变形成的微气孔圆整度降低,呈现出不规则形状。不规则形状小尺寸微孔由低沸点元素析出蒸发和焊缝表层金属吸收氢气等形成气泡演变。连续变功率焊接改善了焊缝,消除和减少了微气孔和微裂纹。

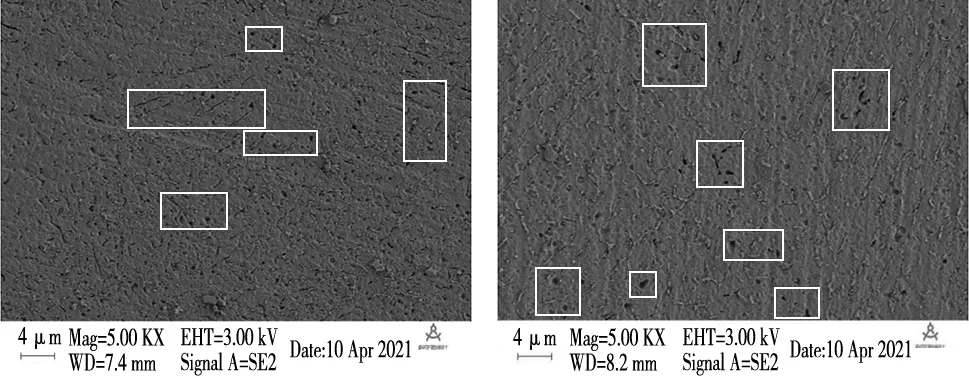

如图10所示,连续变速度焊接消除了定速度焊接薄端焊缝中心稀疏分布弯曲河流状微裂纹,但焊缝中心分布有少量不规则形状微孔。定速度焊接时厚端焊缝位置存在的圆整度较大的微孔及周围存在的发散性扩展微裂纹被消除,少量不规则形状氢气微孔或低沸点元素蒸发微孔稀疏分布。低沸点元素因金属温度降低溶解度变小析出形成气泡,焊缝表层金属高温熔融状态紊流作用吸收氢气和空气中的水分子等形成气泡,气泡受力变形上浮演变形成不规则形状小尺寸微孔。连续变速度焊接改善了焊缝微观缺陷。

(a) 薄端焊缝微观缺陷 (b) 厚端焊缝微观缺陷

4 结论

连续变功率、变速度激光焊接铝合金变厚板并检测焊缝微观缺陷,主要结论如下:

(1)定功率焊接,薄端焊缝中心产生大量微观裂纹,沿晶界扩散,厚端焊缝中心产生大尺寸气孔。定速度焊接,薄端焊缝中心稀疏分布状微裂纹且延展不明显,主要在晶界处产生,微裂纹周围分布不规则形状微孔;厚端分布内壁光滑的微孔,但微孔内存在不规则形状填充物。

(2)连续变功率焊接,薄端焊缝中心定功率焊接产生的密集型枝状微裂纹被消除,零散分布不规则形状小尺寸微孔;厚端不规则大尺寸气孔及周围沿晶界分布微裂纹被消除。连续变速度焊接,消除了定速度焊接薄端焊缝中心微裂纹,但焊缝中心分布有少量不规则形状小尺寸微孔;焊缝中心圆整度较大的微孔及发散性扩展微裂纹被消除,但是存在少量不规则形状微孔。