纳米二氧化硅对橡胶粉再生混凝土坍落度和抗压性能的影响*

2022-06-29屠艳平程子扬陈旭勇

屠艳平 程子扬 陈旭勇 詹 旭

(武汉工程大学土木工程与建筑学院,武汉 430073)

进入21世纪后,随着我国城镇化和经济发展的不断推进,废旧小区和新建工程的增加,混凝土作为主要的建筑材料,广泛的应用于我国的工程建设中,但是其原材料中的砂石的获取都依赖于人工开采,也导致了我国一些地区的砂石这类自然资源面临着严重的资源匮乏。与此同时,一些废旧小区拆除的老旧混凝土也产生了大量的废弃混凝土,现有的处理方法大多为天然堆放或者直接填埋,这些方式既有可能造成环境的污染和土地的占用,也是资源的浪费[1-2]。当下我国废旧轮胎较多,对于这种“黑色垃圾”的处理再利用,目前的方式主要有制作再生橡胶、轮胎翻新、热裂解和胶粉生产等[3-4]。在我国废旧轮胎的再利用方法中,再生橡胶占总量的72%,轮胎翻新占总量的12%,胶粉生产占总量的8%,其他方式占总量的8%[5]。但是,再生橡胶存在工艺复杂,能源消耗大,排放出的物质会污染环境等问题;轮胎翻新对于翻新技术的要求较高,行业的认可度不高;热裂解的过程中会产生对环境有害的气体、废渣等有害物质[6]。相比之下胶粉的生产简单,能源消耗低,再利用率高,且胶粉使用的范围广,在土木工程中也有广泛的应用。对于建筑固废和废旧轮胎的资源化利用,不仅可以减少污染排放,保护环境,又能推动绿色建筑行业的可持续发展。

废弃混凝土在经过分类后,通过破碎机破碎得到再生骨料,但是再生骨料表层的老旧砂浆存在着大量的裂缝和孔洞,导致再生骨料具有较高的压碎值和吸水率[7-8]。与此同时,再生骨料附着砂浆与骨料之间的老界面过渡区及再生骨料与新砂浆之间的新界面过渡区是再生混凝土的薄弱区域[9]。橡胶的掺入可以提高再生混凝土的和易性,但是会造成再生混凝土力学性能的降低[10]。周航等的研究指出,随着橡胶取代率的增大和粒径的减小,再生混凝土的含气量增大,力学性能降低[11]。李悦等的研究[12]表明:橡胶颗粒掺入再生混凝土可以改善再生混凝土的和易性,随着橡胶颗粒取代率的增加,再生混凝土的流动性增强。纳米SiO2作为一种本身就具有较高火山灰活性的材料,能够在混凝土中与氢氧化钠和水快速反应生成水化硅酸钙,由于纳米级颗粒的表面张力和成团效应,使得纳米SiO2在混凝土中具有成核作用,促进水泥的水化反应,增强混凝土的性能[13]。肖建庄等通过研究发现,纳米SiO2的掺入会提高再生混凝土的力学性能,但是会造成再生混凝土的坍落度降低[14]。Senff等研究[15]发现:纳米SiO2由于自身的表面能较大,周围存在大量的不饱和键容易去吸附自由水,导致拌制混凝土的过程中的自由水减少,造成混混凝土的工作性能变差[15]。总体而言,橡胶和纳米SiO2这两种材料在再生混凝土中的单独掺入使用都会对再生混凝土的部分性能有提高,但是也会导致再生混凝土其他性能的降低。两者的结合可以做到互相弥补的作用,巧妙地解决这个问题,迄今对于复掺这两种材料对再生混凝土性能影响的研究较少。所以,有必要分析不同取代率的橡胶和纳米SiO2在单掺和复掺的情况下对再生混凝土的坍落度和抗压强度的影响。

1 试验方案

1.1 试剂与材料

水泥采用P·O 42.5级水泥,其主要的化学成分见表1,性能指标见表2;天然粗骨料、天然细骨料、再生粗骨料和再生细骨料都来自同一家商品混凝土公司,再生粗骨料和再生细骨料均为同一废旧建筑拆除后的混凝土块破碎筛分所得,其中天然细骨料为天然河沙,属于Ⅱ区中砂,细度模数为2.6,符合GB/T 14684—2011《建筑用砂》的要求,再生细骨料属Ⅱ区中砂,细度模数为3.0,其级配都符合JGJ 52—2006《普通混凝土用砂、石质量及测试方法标准》和GB/T 14684—2011的要求,骨料的各项性质都按照规定进行测试,详细的性能指标见表3;纳米SiO2的技术指标由厂家提供,详细指标见表4,对购买的纳米SiO2进行了X射线衍射(XRD)测试,见图1,可知此纳米SiO2的状态为无定形态;橡胶粉粒径为0.178 mm;水为普通自来水;减水剂采用聚羧酸高效减水剂,其减水率为20%。

图1 纳米SiO2的衍射图谱Fig.1 The diffraction pattern of nano-SiO2

表1 P·O 42.5水泥的化学成分Table 1 Chemistry of cement P·O 42.5 %

表2 水泥性能指标Table 2 Performance indexes of cement

表3 骨料的性能指标Table 3 Performance indexes of aggregate

表4 纳米SiO2技术指标Table 4 Technical indexes of nano-SiO2

1.2 配合比设计

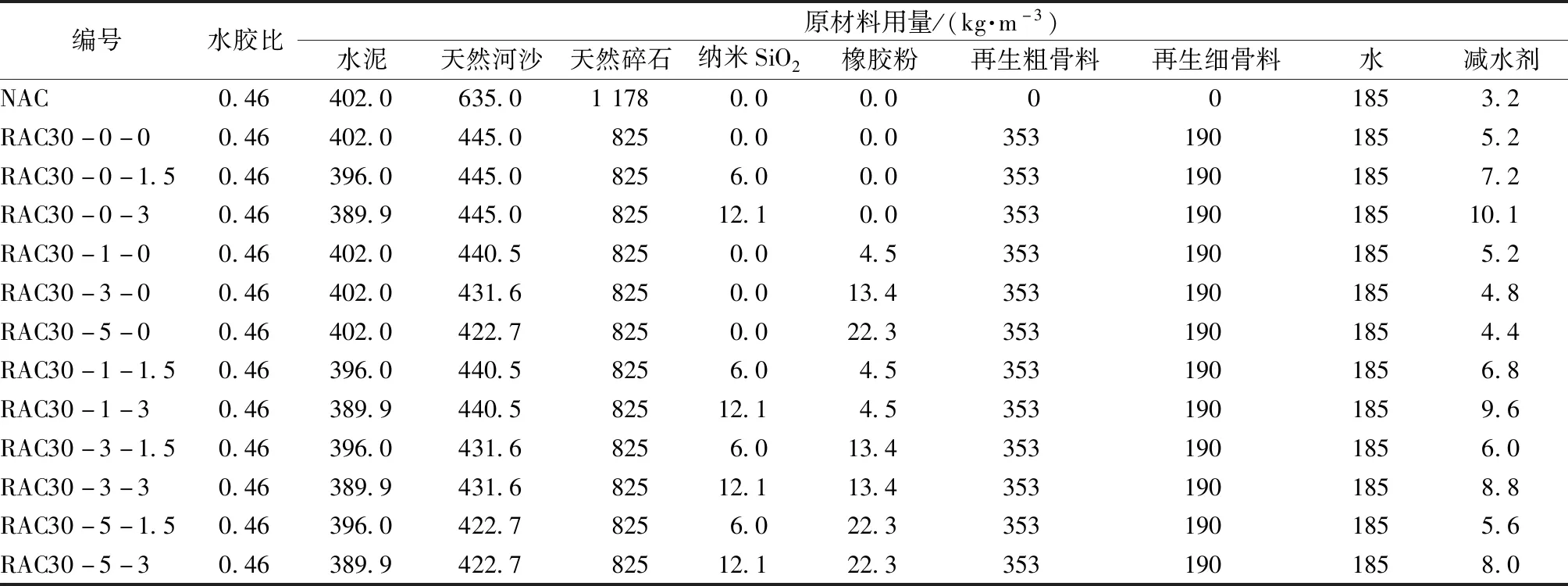

采用的基准组混凝土的设计强度为C30,水胶比取值为0.46,标记为NAC。试验组在基准组的基础上,取代不同材料后得到相对应的配合比。再生粗骨料和再生细骨料的取代率为30%(分别等质量取代天然粗骨料和天然河沙),橡胶粉的取代率为0%、1%、3%、5%(等质量取代天然河沙),纳米SiO2取代率为0%、1.5%、3%(等质量取代水泥),共配制了13组不同配合比的试件。再生混凝土的编号用RAC30-m-n表示,其中RAC30代表再生混凝土,30代表再生骨料的取代率,m代表橡胶粉的取代率,n代表纳米SiO2的取代率。为了探究纳米SiO2和橡胶粉,单掺和复掺情况下对再生混凝土坍落度的影响,每组配合比的用水量和初始减水剂的用量保持不变,完成坍落度测试后,调整减水剂使得所有配合比的坍落度都达到35~50 mm内,混凝土的配合比详细见表5。

表5 混凝土配合比Table 5 Proportion of concrete mix

1.3 试验方法

再生混凝土的纳米SiO2改性方法主要分为两种,分别是直接掺入和浸泡法[16]。直接掺入纳米SiO2搅拌的过程中,大多数的纳米SiO2会跟砂浆混合在一起,增加水泥的水化反应,只有少数的纳米SiO2会对再生骨料表面砂浆的孔洞和骨料本身的微裂缝进行填充[17]。对于直接掺入纳米SiO2的搅拌方法进行了优化,具体分为步骤如下:1)将纳米SiO2和一半的水先搅拌2 min;2)将再生骨料和含有纳米SiO2的水放入搅拌机搅拌3 min;3)再将水泥、砂、减水剂和剩下一半的水倒入搅拌机中搅拌5 min。最后将混凝土拌和物倒入150 mm的立方体模具,放在振动台上振动密实后放置室内24 h后拆模标号,转移进标准养护室中进行养护,达到28 d后,对其进行混凝土抗压强度的测试。

2 结果与分析

2.1 骨料级配分析

a—粗骨料级配曲线;b—细骨料级配曲线。天然骨料;再生骨料;JGJ 53—2006上限;JGJ 53—2006规范下限。图2 骨料级配曲线Fig.2 Gradation curves of aggregate

骨料的级配曲线见图2,从图2a可以看出,再生粗骨料各个粒径含量相较于天然粗骨料要少,这是由于再生粗骨料中含有部分老旧砂浆块,同时本身表面附着大量老旧砂浆,老旧砂浆相较于骨料的强度要低,在破碎的过程中,磨损脱落,导致再生粗骨料粒径大的骨料相对天然骨料要少;由图2b可知,再生细骨料相较于天然细骨料其骨料级配较粗,主要是由于再生骨料表面附着有老旧砂浆,还含有部分的老旧砂浆块,棱角较多,不如天然河沙表面光滑。

2.2 坍落度结果和分析

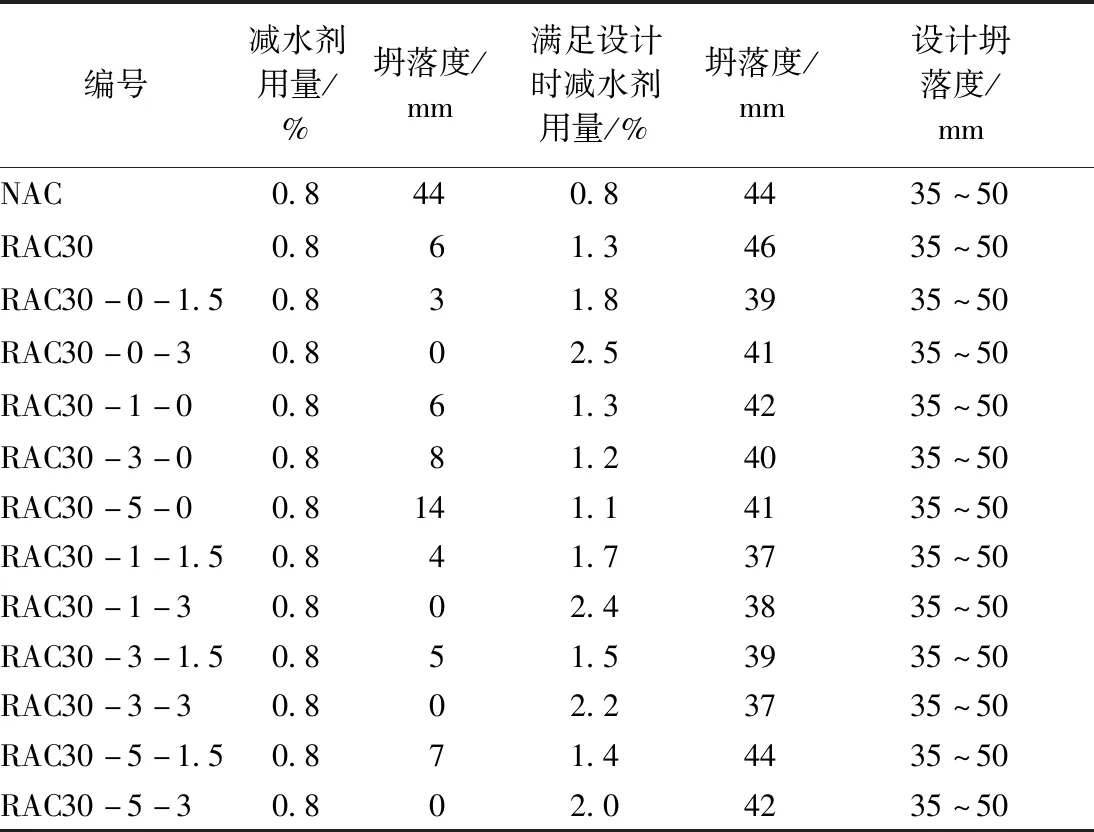

所有配合比下的混凝土的坍落度结果见表6。由表6可知:在配合比和减水剂都一样的情况下,NAC的坍落度远大于RAC,这是由于再生粗骨料具有较高的吸水率,能够在短时间内吸收大量拌和物中的自由水,导致拌和物中的自由水减少,流动性变差。

表6 混凝土坍落度试验结果Table 6 Slump test results of concrete

在减水剂相同的情况下,随着纳米SiO2取代率的增加,再生混凝土的坍落度逐渐降低,当纳米SiO2的取代率为1.5%时,坍落度降低的幅度最小,这是因为纳米SiO2本身的粒径很小,具有很高的表面能,能够去吸附拌和物中大量的自由水,同时,其周围由大量的不饱和键,对水分子的吸引能力极强,致使水分子之间形成较为牢固的化学键,更大程度上减少了拌和物中的自由水,导致拌和物的流动性降低[18]。纳米SiO2的掺加,会导致拌和物流动性降低,阻碍纳米SiO2在工程中的应用推广。

相同减水剂的情况下RAC30-5-0在所有试验组中坍落度最大,是由于橡胶粉具有憎水性和引气性,在搅拌过程中橡胶粉引入气泡并包裹橡胶粉表面,减小了砂浆间的摩擦力,增加了混凝土的坍落度。RAC30-5-1.5在满足坍落度要求的情况下减水剂的用量也仅次于NAC、RAC和RAC30-5-0,表明了纳米SiO2和橡胶复掺能很好地解决单掺纳米SiO2对于混凝土流动性的影响。

2.3 抗压强度结果和分析

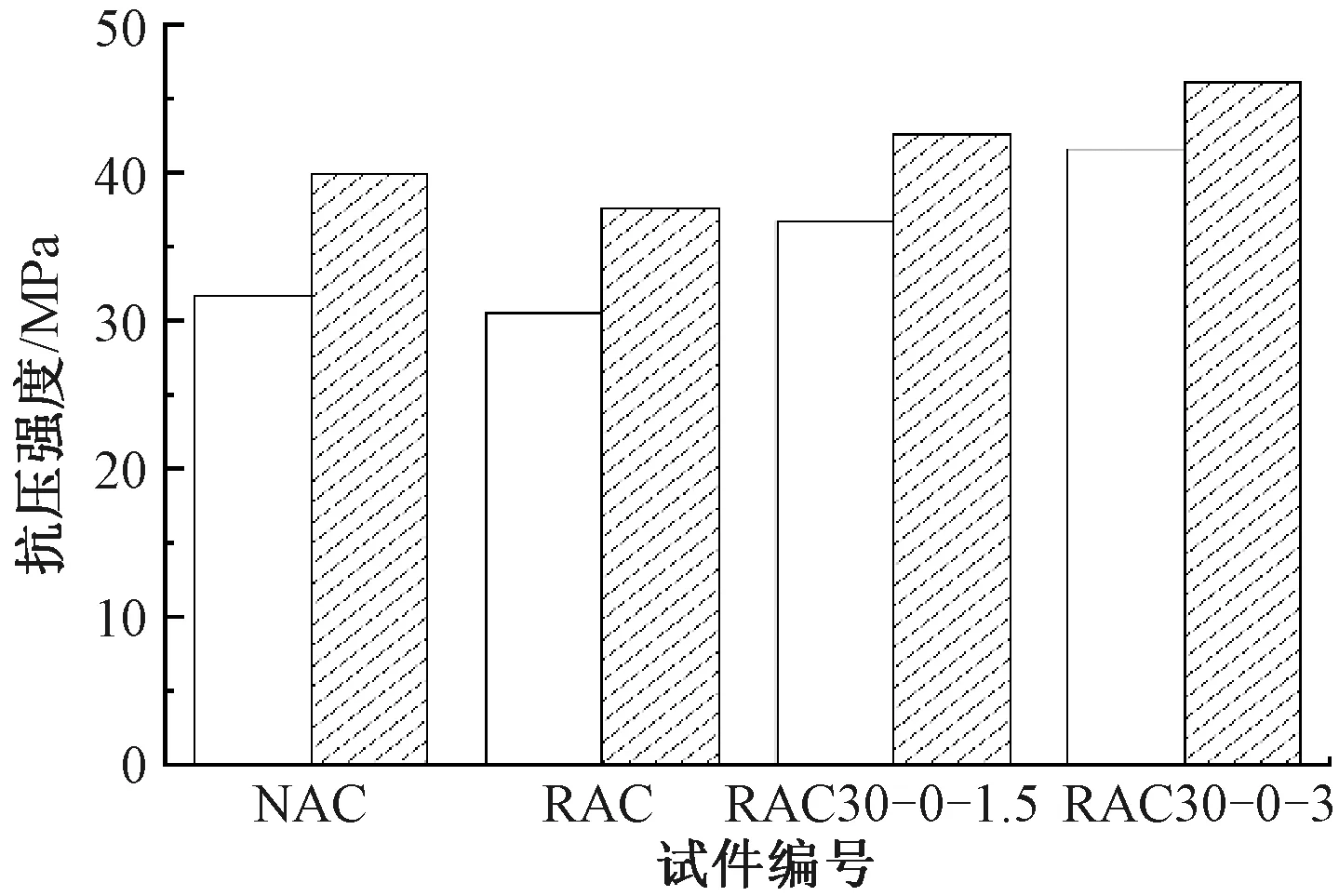

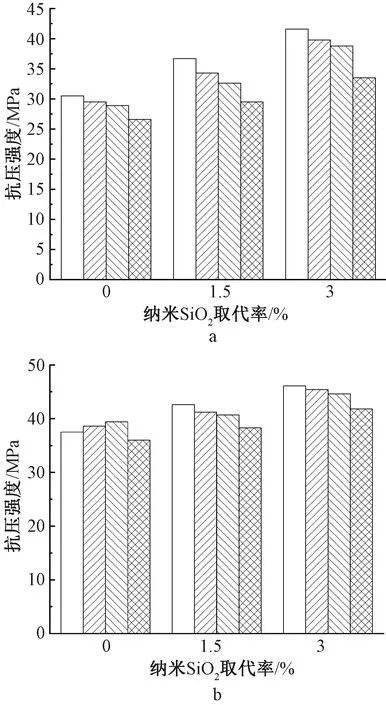

图 3为单掺纳米SiO2的再生混凝土经7,28 d养护试块的抗压强度。可知:经7,28 d养护RAC的抗压强度相对于NAC降低了3.8%、5.8%,这是由于:1)再生粗骨料相较于天然粗骨料自身附着有大量的老旧砂浆,并且其中含有部分的老旧砂浆块,老旧砂浆相较于天然粗骨料,强度低,在受力过程中容易发生应力集中,同时,老旧砂浆和新砂浆之间的黏结强度低于天然粗骨料和新砂浆的黏结强度,导致了再生混凝土的内部出现多个薄弱的区域。2)再生细骨料相较于天然细骨料,主要成分是由砂浆颗粒组成,强度远低于天然细骨料,同时再生细骨料中含有部分的细微粉,细微粉中含有许多没有完全水化的水泥颗粒和矿物添加剂,这些细微粉在再生混凝土内部发生二次水化反应,增加了再生细骨料与水泥砂浆之间的黏结和密实度,在一定程度上也弥补了掺入再生骨料后的强度损失[19]。3)掺入再生粗、细骨料后对强度的降低幅度较小,一些研究学者发现,当再生粗、细骨料的取代率为30%时,对再生混凝土强度的影响较小[19-21],其中再生细骨料30%的取代率还会提升再生混凝土的强度[22-23],也从侧面表现出当再生骨料的取代率较大时,其强度降低的幅度将会很大,表明了寻找强化手段的必要性。单掺纳米SiO2对再生混凝土的抗压强度有提升,当纳米SiO2的取代率为1.5%、3.0%(质量分数,下同)时,RAC第7天的抗压强度分别提高了20.3%、36.3%,第28天的抗压强度分别提高了13.3%、22.6%,作用效果显著,尤其是第7天的强度。主要是因为纳米SiO2一方面能够填补再生粗、细骨料微裂缝和其表面附着的老旧砂浆的孔隙,改善再生粗骨料和再生细骨料的强度,另一方面早期水泥的水化反应速度相对后期要快,纳米SiO2本身又具有活性较高的特点,可以促进水泥的早期水化反应生成水化硅酸钙,改善再生粗骨料和老砂浆、新砂浆和老砂浆之间的界面过渡区。同时,再生细骨料中含有部分细微粉,纳米SiO2能够促进细微粉中未完全水化的水泥颗粒和矿物添加剂得到二次水化,增加再生细骨料和水泥砂浆之间的过渡区的密实度。因此对再生混凝土前期强度的提升效果要高于后期。

第7天;第28天。图3 单掺纳米SiO2的抗压强度Fig.3 Compressive strength of concrete with nano-SiO2

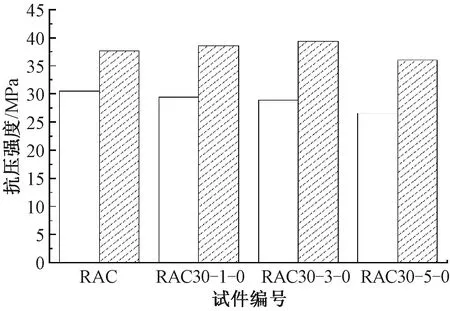

图4为单掺橡胶粉试件的第7、28天抗压强度。由图可知,当橡胶粉取代率为1%、3%时,再生混凝土第28天抗压强度相较于RAC分别提高了2.7%、4.8%,但是第7天的抗压强度分别降低了3.3%、5.3%。当橡胶粉取代率为5%时,第7、28天的抗压强度相对于RAC降低了12.7%、4.3%。由此可知,在取代率不大的情况下,橡胶粉对再生混凝土抗压强度的影响较小,第7天抗压强度的趋势是逐渐减少,第28天趋势呈现先增加后减少的情况。主要是因为:1)橡胶粉属于有机材料,与水泥砂浆不反应,起惰性填充料的作用;2)掺入再生粗骨料后,在养护的过程中内部由于前期水化反应速率较快,产生一定的气泡,造成再生混凝土经过7 d养护,内部产生一些孔洞和缝隙,这些孔洞和裂缝中,存在着一些由于本身太小无法被橡胶粉填充,只有部分被橡胶颗粒填充,使得再生混凝土的前期强度降低;3)经过28 d的养护,再生混凝土内部经过长期的水化反应变得更加密实,那些无法被橡胶粉填充的孔洞和裂缝被水化产物填充,取代率过少的橡胶粉再生混凝土的强度就得到了提高,但是当橡胶粉的取代率过大时,孔洞和缝隙都被填充后,多余的橡胶粉将会分散在混凝土内部,与水泥浆体不反应且不能很好地结合到一起,导致两者之间的黏结性很差,成为一处薄弱界面;4)橡胶粉的弹性模量低于天然细骨料,强度达不到天然细骨料的强度,也进一步会降低再生混凝土的强度。因此,在使用再生骨料造成混凝土的强度降低的情况下,使用橡胶粉势必会导致强度进一步降低,会对橡胶粉再生混凝土在工程中建造和使用带来巨大的难题。

第7天;第28天。图4 单掺橡胶粉的抗压强度Fig.4 Compressive strength of concrete with rubber powder

图5a为纳米SiO2取代率对橡胶粉再生混凝土第7、28天的抗压性能的影响。可以看出:当橡胶粉取代率分别为1%、3%、5%时,随着纳米SiO2取代率的增加,再生混凝土的第7、28天抗压强度逐渐增高。当橡胶粉取代率增加,提升幅度逐渐降低。由此也可以认为,橡胶粉再生混凝土中掺入纳米SiO2可以改善再生混凝土内的界面过渡区强度,增强橡胶粉水泥砂浆的强度,提高橡胶粉再生混凝土的第7、28天的抗压强度。图5b为橡胶粉取代率对纳米SiO2再生混凝土第7、28天的抗压强度的影响。由图可知,当纳米SiO2取代率不变,随着橡胶粉取代率的增加,纳米SiO2再生混凝土第7、28天的抗压强度逐渐降低,但是降低幅度要小于纳米SiO2对橡胶粉再生混凝土的提升幅度,这也说明掺入纳米SiO2可以有效地弥补掺入橡胶粉将会降低再生混凝土抗压强度的缺点,并且最终橡胶粉取代率为5%时,添加1.5%的纳米SiO2,其第28天抗压强度就达到了C30混凝土的设计强度值。

a—再生混凝土7 d的抗压强度;b—再生混凝土28 d的抗压强度。取代率0;取代率1%;取代率3%;取代率5%。图5 纳米SiO2和橡胶粉取代率对再生混凝土抗压强度的影响Fig.5 Compressive strength of recycled concrete

综合坍落度和抗压强度的试验结果,不难发现纳米SiO2和橡胶粉复掺能够互相弥补彼此之间对再生混凝土造成的性能缺陷。通过试验结果的分析认为:纳米SiO2自身具有较高的火山灰活性和化学成核作用,在再生混凝土早期强度发展过程中可以促进水化反应,同时可以填充内部橡胶粉无法填充的裂缝和孔洞;橡胶粉本身不参与水化反应,少量掺入时只起到填充作用,与骨料之间的应力传递只有机械咬合力,而当橡胶粉取代率较大时,其对再生混凝土的负面影响增大,导致再生混凝土强度降低。

2.4 微观结构分析

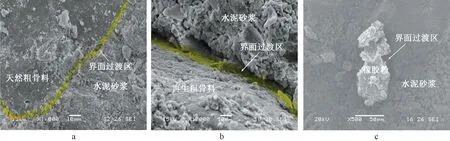

通过使用扫描电镜(SEM)对NAC、RAC和RAC30-5-1.5的界面过渡区进行了研究分析,如图6所示。图6a中NAC的内部结构较为密实,水泥砂浆的孔隙较少,并且骨料和砂浆之间的过渡区连接紧密,裂缝较小且不明显;图6b中RAC的内部结构相较于NAC较为松散,水泥砂浆中存在大量的孔洞和裂缝,且再生粗骨料和水泥砂浆之间的过渡区存在着明显的裂缝,这是再生混凝土内部薄弱区域之一;图6c中这部分相较于其他两种,水泥砂浆中存在着更多裂缝和孔洞,且橡胶粉和水泥砂浆之间的界面过渡区裂缝更大,体现出橡胶粉和水泥砂浆之间的黏结很差,再生混凝土内部的结构较为疏松,是导致再橡胶粉再生混凝土破坏的薄弱界面之一。

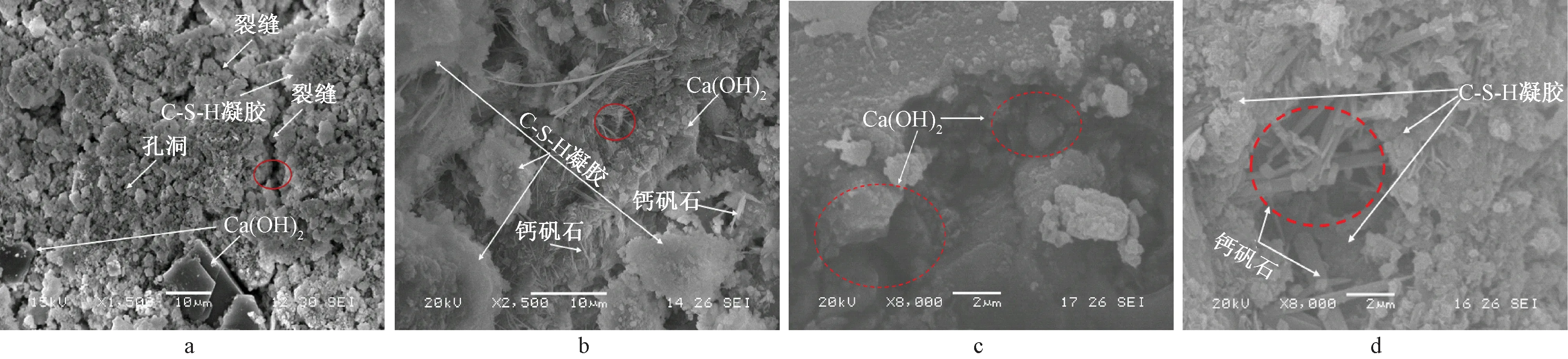

RAC和RAC30-5-1.5的微观结构对比见图7。对比图7a和图7b可以发现,掺加纳米SiO2后再生混凝土的微观结构更加密实,部分微裂缝和孔洞得到了纳米SiO2的填充,大片的水化硅酸钙(C-S-H)凝胶相互连接形成一个整体,Ca(OH)2晶体被细化,水化产物的分布均匀。图7c和图7d是对两者存在裂缝的放大,可以明显的发现,RAC的裂缝内部较为疏松,裂缝内及其周围存在大量的板状Ca(OH)2晶体出现,致使混凝土内部碱性不断的增加,而掺加纳米SiO2后的裂缝周围出现了大量的絮状C-S-H凝胶,裂缝内填充了大量的C-S-H凝胶和棍状钙矾石。这是由于纳米SiO2能够和Ca(OH)2晶体反应,生成C-S-H凝胶和钙矾石等水化产物,使得再生混凝土内部结构变得密实,界面过渡区得到了修复,再生混凝土的强度得到提升。

a—NAC;b—RAC;c—橡胶粉和砂浆过渡区。图6 混凝土过渡区微观结构Fig.6 Microstructure of concrete in the transition zone

a—RAC;b—RAC30-5-1.5;c—RAC;d—RAC30-5-1.5。图7 RAC和RAC30-5-1.5微观结构Fig.7 Microstructure of RAC and RAC30-5-1.5

3 结束语

1)纳米SiO2掺入后会降低再生混凝土的坍落度,复掺橡胶粉可以有效地降低掺入纳米SiO2造成的负面影响,提升再生混凝土的坍落度。

2)橡胶粉掺入后会降低再生混凝土早期抗压强度。适量掺入时会提高再生混凝土第28天的抗压强度,过量则会导致抗压强度降低。基于抗压性能和固废利用的原则,宜选择橡胶粉的取代率为5%。

3)再生混凝土中掺入纳米SiO2后第7、28天抗压强度得到了显著的提高,并且早期的效果要优于后期,表明纳米SiO2能够提高再生混凝土的早期强度发展。基于抗压性能和经济性的考虑,宜选择纳米SiO2的取代率为1.5%。

4)通过使用扫描电镜(SEM)对混凝土第28天的形貌、界面过渡区和水化产物等微观结构的分析,可知,橡胶粉和再生骨料与水泥砂浆之间的界面过渡区存在着明显的裂缝,相较于天然混凝土,界面过渡区周围也存在着大量的裂缝和孔洞。掺入纳米SiO2可以减少孔洞和裂缝,使得再生混凝土的内部结构较为密实,同时,减少裂缝中的Ca(OH)2晶体,填充大量的C-S-H凝胶和钙矾石。

5)纳米SiO2和橡胶粉复掺可以互相弥补自身对于再生混凝土的造成的缺陷,达到一种取长补短的作用。从坍落度和抗压强度的性能为标准,建议纳米SiO2和橡胶粉的取代率宜为1.5%、5%。

6)复掺纳米SiO2和橡胶粉对于再生混凝土的性能影响,不能仅仅从坍落度和抗压强度上分析,后续还需要对抗折、轴压、劈裂抗拉等力学性能和抗冻、抗渗、硫酸盐侵蚀等耐久性,进行更加深入的研究。