基于流-固耦合的电泳过程车身变形分析

2022-06-29于保君朱学武李鼎刘创举赵梓琪

于保君, 朱学武, 李鼎, 刘创举, 赵梓琪

(1.中国第一汽车股份有限公司 a.研发总院; b.工程与生产物流部,长春 130013; 2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130062)

0 引 言

涂装工艺是汽车生产四大工艺之一,是将涂料覆盖在车身表面后烘干成膜的工艺方法。汽车涂装生产线主要由前处理电泳线、密封底涂线、中涂线、面涂线、精修线及其烘干系统组成,其中电泳线由预处理、电泳池、后清洗等多道工序组成。在车身通过室温电泳池的过程中,车身受到电泳液冲击易产生结构变形。

国内外电泳仿真研究对象主要集中于涂膜质量的数值模拟。VERMA等基于有限差分法对工业EPD涂层过程进行准确有效模拟。纽伦堡大学的BARTUSCHAT等介绍一种数值耦合算法,用于微流控电泳膜模拟。KELLER等应用仿真手段证明分段式电极在不同电位差下可以有效减少涂层材料的用量。刘强强等利用CAE技术对车身电泳膜厚进行仿真模拟。

国内外解决电泳过程中车身变形引发的质量问题主要利用试验测试手段进行验证优化。宋新端等通过试验测试电泳前、后车身数据,认为CMT焊能有效减少汽车后盖电泳变形、降低后端车身匹配缺陷率。邹凤祥等进行实车试验,发现通过优化发动机罩锁销支撑点可减少其电泳过程的变形。杨云峰等通过试验优化固定工装,解决汽车后箱门电泳变形问题。

上述方法虽能解决电泳过程车身变形问题,但都需要多轮试验测试和样件试制,周期长、成本高。本文利用流体仿真模拟车身电泳过程,获得车身受到的电泳液冲击载荷,通过单向耦合将载荷映射到固体模型,计算车身变形并与试验结果对比,然后在此基础上通过结构优化仿真改进结构,减小钣金变形。车身变形控制技术路线见图1。

图 1 车身变形控制技术路线

1 流体仿真分析

在电泳过程中,白车身在电泳液中运动,受到电泳液的冲击载荷。本文应用STAR-CCM+软件进行流体仿真分析,获取车身受到的冲击载荷。先搭建车身及辅助工具的流体网格模型,再利用重叠网格技术模拟车身运动,最后进行多相流流体仿真。

1.1 网格建模

白车身和夹具建模采用整体包面和局部细化的网格策略,将调整好相对关系的白车身和夹具模型导入STAR-CCM+进行面网格划分,整体包面和局部细化的设置参数见表1,其中局部加密区域为开闭件。

表 1 白车身和夹具网格设置 m

1.2 运动模拟

流体仿真分析的计算网格为流体域本身,为保持网格的固定,常规分析常采用相对运动实现简单的运动仿真。但是,电泳过程车身运动复杂,不能采用常规分析方式,因此需要解决复杂运动轨迹和动网格2个问题。

1.2.1 复杂运动轨迹

车身电泳运动过程示意见图2。车身通过固定点与滑撬锁定,滑撬通过2个旋转机构与摆杆下端相连,2个定位点之间固定距离=3.25 m;摆杆上端由传送机构驱动,其上端点沿轨道以2.97 m/min切向速度匀速运动,全程用时共800 s。

图 2 车身电泳运动过程示意

基于以上运动特征,在STAR-CCM+中通过定义运动轨迹叠加受约束的旋转描述运动过程。将导轨轨迹线制作为坐标系离散点,其中:第一旋转点选为轨迹线的起点,运动速度定义为2.97 m/min;第二旋转点通过第一旋转点向平移获得,该点定义为受约束的旋转,即车身以2.97 m/min的速度沿运动轨迹运动。

1.2.2 重叠网格技术

流体仿真分析一般采用动网格技术解决固体边界运动问题,但该方法计算时间长、收敛性差。为节约仿真计算时间,本文利用重叠网格技术,将电泳池及其周边空间离散为一个背景网格,在背景网格中将车身运动区域离散为一个子区域。

电泳水槽及其车间设置为全局计算域,包括电泳车间、水槽、入口、出口及出入口延长段;白车身及其周围流体区域设置为局部计算域。计算域边界前端距车身前部700 mm,后端距车身后部900 mm,上端距车身上部500 mm,下端距辅具下部400 mm,左、右距车身500 mm,全包围车身及辅助工具。该长方体计算域表面设置为重叠网格界面,见图3。

图 3 车身电泳过程仿真网格示意

1.3 多相流仿真

车身电泳过程受到气相(空气)和液相(电泳液)的共同作用,电泳液的流动特征整体上符合分层流中的自由液面流动,因此采用欧拉多相流的流体体积多相模型进行仿真模拟。

在流体体积模型中,相的分布和交界面的位置通过体积分数描述,相的体积分数定义为

(1)

基于体积分数,可以区分流体中相的分布情况:=0表示该网格中不包含相,=1表示该网格中全部为相,0<<1表示该网格中包含2个相的交界面。

在包含相交界面的网格中,物质属性由组成相的属性决定,相同相交界面中的流体为混合物,多相流密度

(2)

动力学黏度

(3)

比热

(4)

相的分布由质量守恒方程确定,即

(5)

式中:为面积向量;为混合(质量平均)速度;,为扩散速度;为相的自定义源项;dd为相密度的质点导数。

在STAR-CCM+物理模型中选用欧拉多相流,定义相的材料属性分别为电泳液和空气,利用场函数定义相初始组分,电泳液定义函数为

($${Position}[2]<-0.226 384&&$${Position}

[0]>-27.389 117)?1:0

空气定义函数为

1-${Paint}

1.4 计算结果

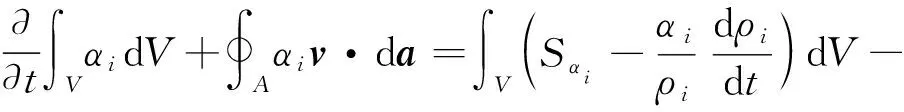

电泳过程车身各时刻受到的冲击载荷不同,入水、完全浸没和出水阶段车身及开闭件的压力云图见图4。

图 4 车身电泳过程压力云图,MPa

在发动机罩入水和完全浸没运动过程中,车身压力均匀,但在发动机罩出水时刻,车身前部明显压力集中。根据流场分布可以看出,这是由于出水时刻发动机罩内外板前部腔体随着电泳液的流出而产生负压导致的,出水时刻发动机罩的压力云图及流场剖面图见图5。

(a) 压力云图

(b) 流场剖面图图 5 出水时刻发动机罩的压力云图及流场剖面图

2 流固耦合

网格映射中流体边界、固体边界与壳单元法向的相对关系见图6。流体压力总是垂直于固体壁面并指向固体内部;固体壳单元SPOS面上的压力方向与壳单元法向相反,SNEG面上的压力方向与壳单元法向相同。在固体仿真模型的壳单元上施加固体模型内、外表面所受合力,壳单元的法向即为固体模型中定义的合力方向。

图 6 网格映射中模型边界的法向相对关系

常用流固耦合的映射算法有邻近插值法、最小二乘插值法、精确压印插值法和近似压印插值法等。本文以出水时刻发动机罩压力载荷为加载对象,对比研究4种方法映射的CPU工作时间、计算内存及结果的一致性,其中一致性评价公式为

(6)

式中:Ø为一致性结果;l,为某点原始压强;s,为某点映射后的压强。在发动机罩外板法向投影方向选取10×10个采样点。

插值算法结果统计对比见表2。邻近插值法是效率最高但精度最低的算法,最小二乘插值法的计算效率和精度适中,精确压印插值法计算精度最高但效率最低,近似压印插值法的计算效率与最小二乘插值相当,但该算法是全局守恒而局部不严格守恒的算法。根据对比结果,本文采用精度和效率均较高的最小二乘差值法进行载荷映射。

表 2 插值算法结果统计对比

3 固体仿真分析

应用Abqus软件搭建发动机罩固体网格并加载映射的压力载荷,进行隐式动力学仿真,获取发动机罩变形,与试验结果进行一致性对比。

3.1 网格建模

固体网格离散(见图7)采用全积分壳单元网格,基础网格尺寸为5 mm,网格数量约为300万个。电泳过程中主要考虑发动机罩翻边边缘变形,发动机罩外板翻边与内板夹层进行网格压印并与胶黏实体单元节点耦合,保证翻边边缘变形计算精度。减振胶采用全积分实体单元划分网格,与内、外板均采用共节点耦合,确保压力传递准确。

图 7 固体网格细化

发动机罩材料使用弹塑性本构模型建模,材料物理性能参数按GB/T 228.1—2010材料试样静态拉伸试验转换的真实应力-应变曲线拟合获得,发动机罩材料参数见表3。

表 3 发动机罩材料参数

3.2 计算结果

车身表面流体压力载荷随时间变化,可通过分布力载荷进行加载,发动机罩前沿变形计算结果见图8。发动机罩前沿在出水时刻变形最大,最大变形位置出现在发动机罩前沿中点。查看发动机罩前沿中间位置点向变形随时间的变化曲线可知,在流体压力载荷作用下,该点在538 s时刻(发动机罩处于出水阶段)产生最大变形,变形量为0.302 mm。

图 8 电泳过程发动机罩前沿变形云图

4 一致性对比

将设计的测量检具固定在发动机罩电泳支撑辅具上,通过测量电泳前、后检具与电泳辅具之间的间隙评价电泳过程中发动机罩前缘的变形量。在发动机罩前缘向每50 mm设置等间距测点,电泳前和电泳后分别测量得到变形量,结果见图9。

图 9 电泳过程发动机盖变形量测量方法和测量数据

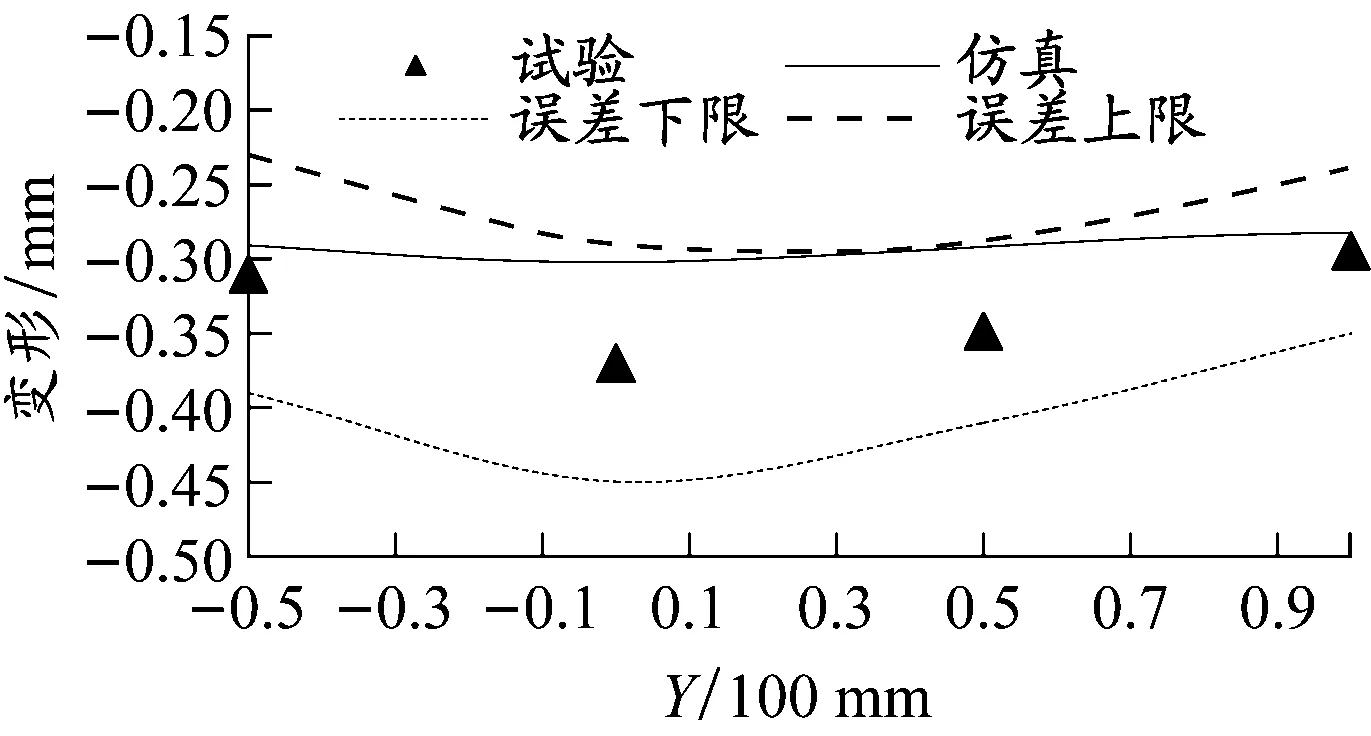

分析所有测点的变形数据,最小和最大误差分别为0.056和0.134 mm,测量平均误差约0.08 mm。查T分布置信区间表,采用置信区间85%评价测量结果为有效测量结果,与仿真结果进行一致性对比见图10。仿真与试验一致性平均精度为86%,发动机罩前沿中部仿真与试验一致性为81.6%。

图 10 一致性对比结果

5 结构优化

利用拓扑优化分析,以发动机罩前沿中点最大位移为约束条件,找到发动机罩边沿承载路径,对路径中的关键节点增加单边焊以抵抗前沿变形,单边焊点位置见图11。增加单边焊后重新进行仿真,发动机罩前沿中点最大变形减小为0.150 mm,优化前、后发动机罩变形对比见图12。

图 11 单边焊点拓扑优化结果

图 12 优化前后发动机罩变形对比

6 结束语

利用流体仿真手段模拟车身电泳过程,获取车身受到的电泳液压力载荷,将载荷耦合到固体模型并进行仿真,计算结果与试验测试结果一致性约为81.6%,说明仿真精度较高。

利用流固耦合仿真技术解决电泳过程车身结构变形问题,可将电泳过程的车身结构变形问题的解决提前至产品设计阶段,改进原有在预批量生产阶段仅通过试验解决问题的产品开发流程,可缩短开发周期,节约开发成本。