Y日用瓷企业排产优化研究

2022-06-29石乔梓

石乔梓

摘 要:以客户和市场需求为导向的生产使带有较长提前期的生产需要根据实际情况做出改变,车间的调度排产作为企业生产管理的核心部分成为重点优化方向。该研究以生产周期较长和按订单生产模式下的Y日用瓷企业作为主要研究对象,得到一种分阶段的调度排产方式,通过中间库存的稳定性对前阶段和后阶段的生产形成相扣联系,缩短订单加工周期,有效缓解排产任务重、周期长,减少延期交货的发生,优化企业“按订单”生产排产的实情,满足企业利益和客户需求。对前阶段的车间排产,结合了E/T调度和JIT管理思想,运用设计有产能约束的非同多机并行0-1整数规划模型,将技术手段和人工排产相结合,提出了有操作性的具体方案。

关键词:车间排产;0-1整数规划模型;并行机生产;连续性生产调度

中图分类号:F406.2 文献标志码:A 文章编号:1003-5168(2022)11-0147-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.11.033

Research on Production Scheduling Optimization of Daily Porcelain Enterprises

SHI Qiaozi

(College of Information Management, Nanjing Agricultural University, Nanjing 210031,China)

Abstract: Customer and market demand-oriented production with a long lead time of production needs to change according to the actual situation, workshop scheduling as the core part of enterprise production management has become the focus of optimization direction. This paper takes a longer production cycle and to order production mode Y porcelain enterprise as the main object of study, get a way of the scheduling of production scheduling in stages, through the stability of the intermediate inventory to the former stage and later stage of the production form clasped, shorten the order processing cycle, effective production scheduling task, cycle is long, reduce the occurrence of delayed delivery, Optimize the reality of "to order" production to meet the interests of enterprises and customer needs. For the workshop scheduling in the previous stage, combining the idea of E/T scheduling and JIT management, using the 0-1 integer programming model of multi-machine parallel design with capacity constraint, combining the technical means and manual scheduling, the concrete scheme with operability is put forward.

Keywords: workshop scheduling; 0-1 integer programming model; parallel machine production;continuous production scheduling

0 引言

车间排产问题可以描述为在一段指定的时间里,按照一定的规则将N个待加工件分配到M臺可用的设备上加工,使得制造系统的一个或多个性能指标得到满足,在各种约束条件得到满足的同时使所关心的部分或全部生产性能指标得到优化[1-2],合理的排产方案对于高效完成生产计划、提高生产效率意义重大[3]。其中,连续生产过程的制造业生产一般都是连续或批处理的过程,整体显现出不确定性、复杂性、非线性、多约束、多目标、多资源相互协调等特点[4],使用单个算法很难为调度问题提供较好的解决方案[5]。该类企业迫切希望结合自身特点建立实用有效的调度支持系统,而实际中企业常采用人工排产造成恶性时间循环[6]。另外,由于个性化消费正保持着旺盛的上升势头[7],企业逐渐以用户和市场的需求为导向实施“按订单”生产,带有较长提前期的生产方式已无法被市场的现实需求所接受。笔者研究的是日用瓷企业的车间调度问题,用0-1整数规划模型对企业生产进行优化排产。

1 Y企业现状分析

Y陶瓷有限责任公司是河北省某县的一家民营企业,成立于1998年,是量化日用陶瓷餐具、茶具、陶瓷水杯、保鲜碗等产品专业生产加工的公司,主要产品是新骨瓷材质的日用品和酒店用餐具、茶具、咖啡具,属国内日用陶瓷一线品牌厂家。

1.1 Y企业生产管理现状

Y企业是典型的“按订单”生产模式。其订单可以分为两种:①外部订单,指客户订货单,是连接企业和客户之间的纽带;②生产订单,指销售部门将客户订单给至生产管理部门,生产管理部门制定生产订单(即根据交货期拟定的供货计划),生产订单给至生产车间,由车间再进行生产排产(即生产订单),该订单用于企业内部生产管理部门和各生产车间的协调。两种订单之间的逻辑关系为生产管理部门按照销售部门提供的“外部订单”需求将“外部订单”转化为生产计划“生产订单”,而生产车间按生产管理部门提供的“生产订单”安排车间排产。

1.2 产品生产过程

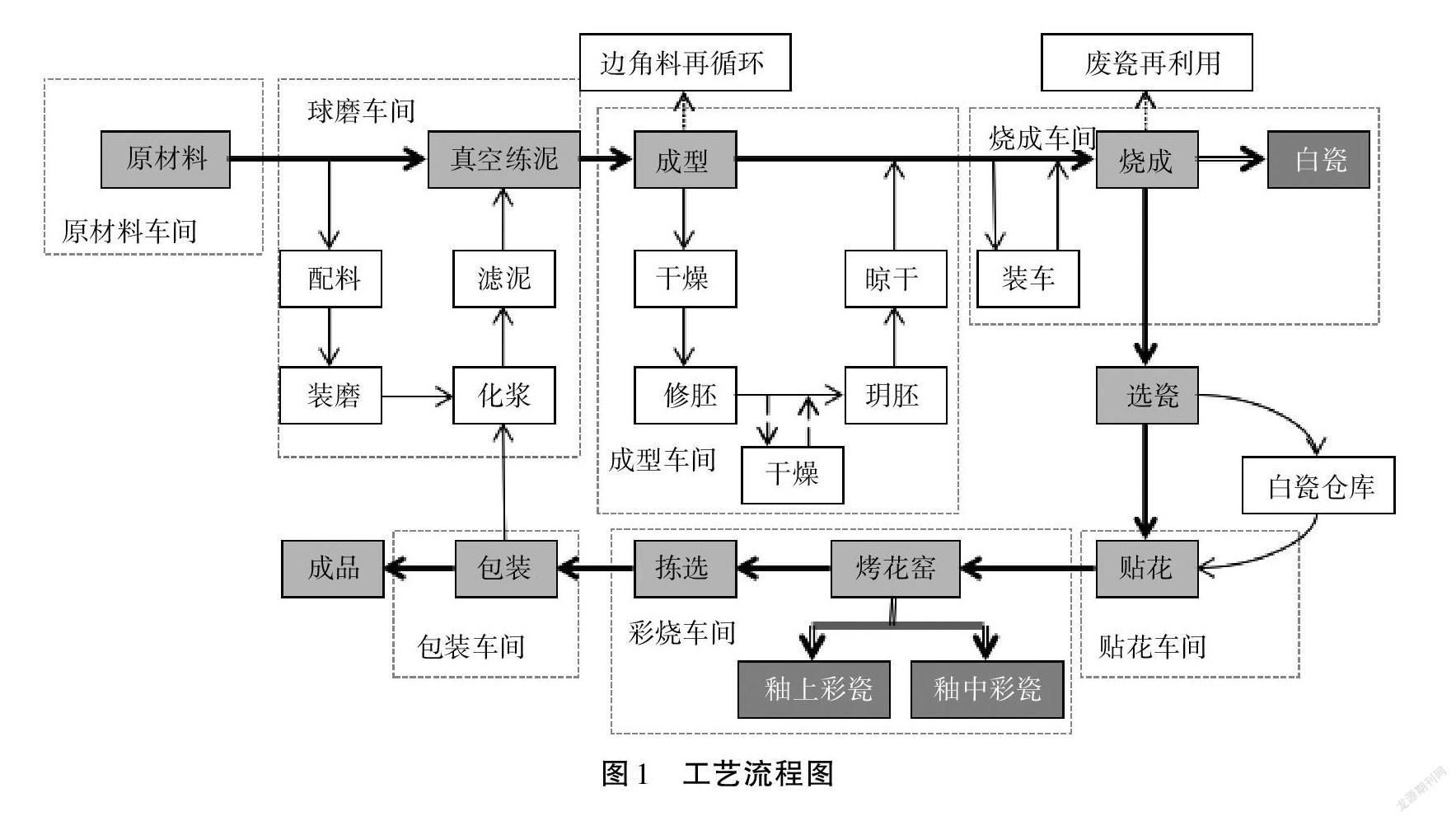

Y企业拥有较为完整的日用瓷生产流水线,其生产工序主要为练泥→成型→烧成→选瓷→贴花→烤花窑→拣选→包装,其生产车间构成为原材料车间、球磨车间、成型车间、烧成车间、贴花车间、彩烧车间、包装车间。具体工艺流程如圖1所示。

2 以分阶段排产优化“按订单”生产排产方式的提出

2.1 车间实际调度排产情况

在陶瓷生产过程中,由于是连续性的加工生产,各车间的协调配合极为重要。车间自身的制造职能使其相对于企业而言,成为上层计划的执行者和现场加工数据的反馈者。车间层的信息集成、资源管理、物流控制对企业整个生产系统来说是关键点,车间层的管理会直接影响企业的整体经济效益。因而,在车间施行有效的作业计划排产即车间调度对企业效益和发展而言具有较大的价值。作业计划排产影响生产制造的很多方面,如生产进度、物料流动、设备利用等,它位于计划的最低层次,决定着生产任务能否稳定和有序地执行完成,良好的车间排产能够预先解决生产中的干扰点和所面临的制造困难,能够缩短制品在车间的流动时间,减少在制品库存,最大限度地保证准时交货,可以说车间作业计划排产的有效性决定了车间生产运作的效率。

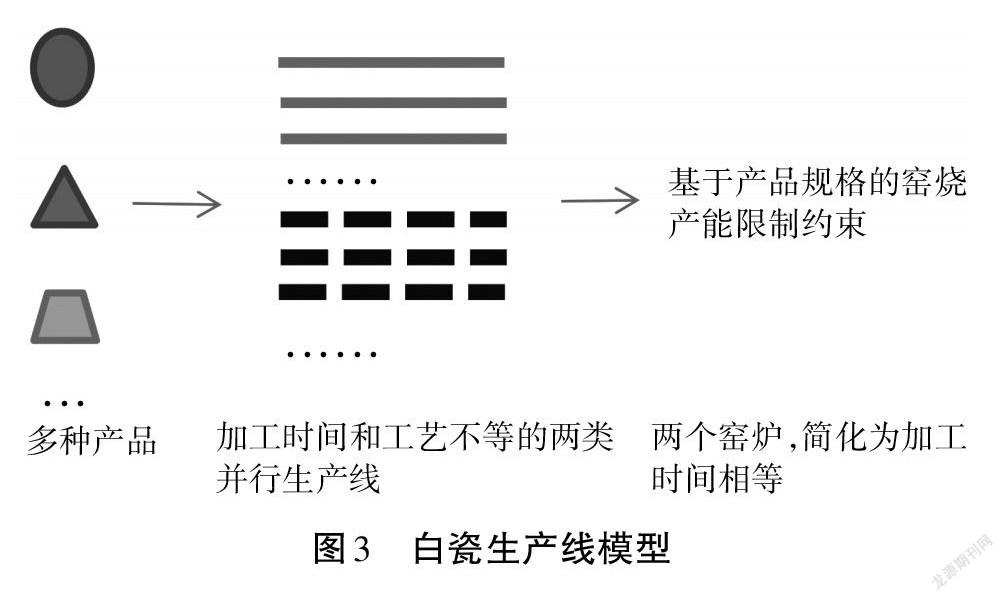

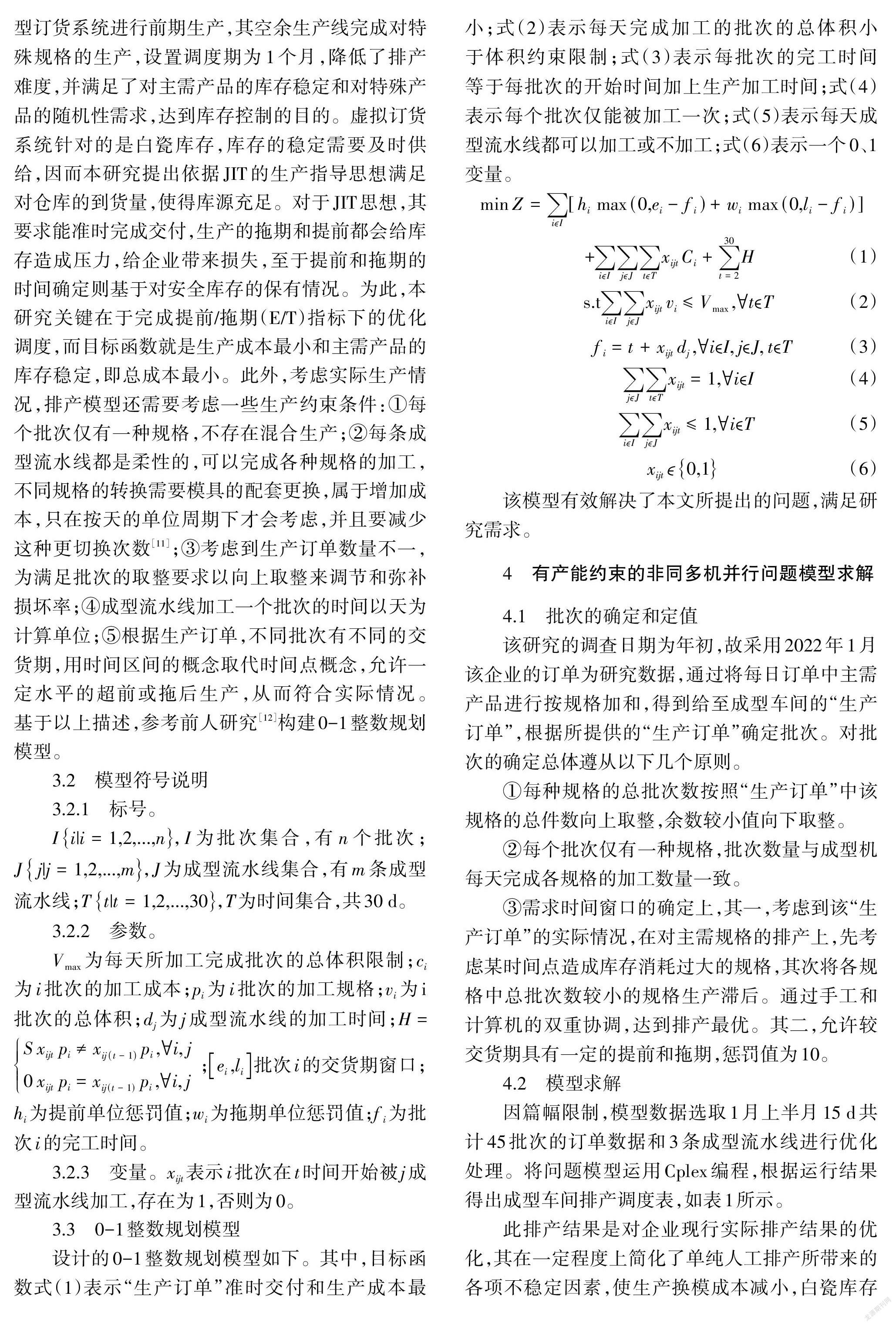

Y企业目前采用人工编排方式进行每天的车间调度排产,总体是按照倒流水线的排程安排各车间的生产。其车间调度管理详见图2。

2.2 前阶段白瓷生产排产优化的提出及分析

分阶段排产作为解决生产调度问题的有效手段之一被广泛运用[8-10]。笔者提出通过研究解决白瓷库存(仅研究主要利润来源的餐具用瓷)的稳定性来支持企业在压力相对较小的情况下通过订单来安排贴花和后续加工。通过以白瓷库存(半成品库存)作为中心点,将车间排产管理一分为二,最大限度地解决排产难、订单拖期现象。如此一来,既巧妙地利用了陶瓷生产周期长的特点,将下个月订单所需的半成品提前一个月准备充足,即某月订单一到,就从库存充足的白瓷仓库取货进行后期加工,最大程度地防止了延期交货的发生,同时给生产白瓷的各个车间下“生产订单”,开始生产“外部订单”所耗费掉的白瓷;又解决了产品多样性所带来的排产问题,因为产品多样性的极度膨胀主要源于对白瓷的加工,即每种白瓷型号对应随意变换的花样设计,而白瓷每月的消耗量基本稳定。

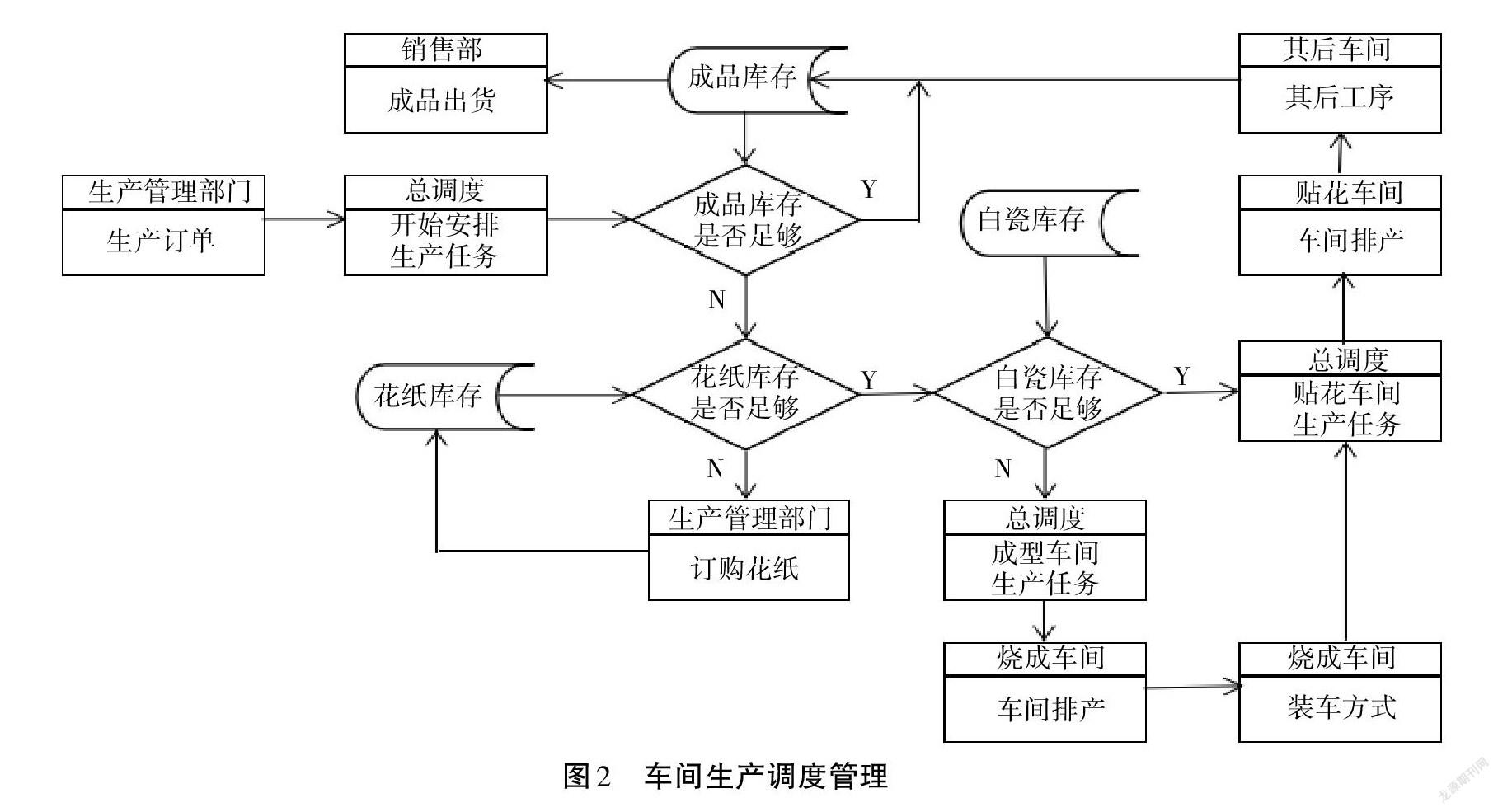

白瓷生产线即企业的前期生产线,可对其分点描述为:①练泥工序所生产的泥条足够保障成型车间的用泥。②成型车间在成型机相同的基础上具有两种类型的生产线,一种生产线生产周期为2 d,另一种为4 d,期间增加了干燥过程。受自然条件影响,期间不可间断。③成型机对加工完成所得到的胚体型号的加工时间不同,也可表示为在相同的加工时间下所加工完成的数量不同。④烧成车间的窑炉起到了生产能力约束的作用。企业拥有2个窑炉,窑炉烧制时间基本一致。窑炉每天24 h全开,一年仅检修1~2次,平常不影响生产。窑炉的烧制体积有限,因此企业有专人负责窑车的装排,以保证窑炉的最大化利用,最大限度地提高生产能力。

2.3 白瓷生产过程描述

通过对白瓷生产线的简化,可以得到一个有产能约束的非同多机并行模型,如图3所示。白瓷生产线面临着多规格产品在产能约束的限制下与多条生产线相互协调生产的问题,可简化描述为符合白瓷生产特点的有产能约束的非同多机并行问题。

3 有产能约束的非同多机并行问题的建模

3.1 模型描述

白瓷库存稳定性的本质是建立一个有效的前期车间调度排产模型,基于对前期生产线的研究,得到一个具有产能约束的非同多机并行模型。依据行业特点,本研究将餐具用瓷的白瓷规格分解为主需规格和特殊规格,对主需规格建立虚拟的随机型订货系统进行前期生产,其空余生产线完成对特殊规格的生产,设置调度期为1个月,降低了排产难度,并满足了对主需产品的库存稳定和对特殊产品的随机性需求,达到库存控制的目的。虚拟订货系统针对的是白瓷库存,库存的稳定需要及时供给,因而本研究提出依据JIT的生产指导思想满足对仓库的到货量,使得库源充足。对于JIT思想,其要求能准时完成交付,生产的拖期和提前都会给库存造成压力,给企业带来损失,至于提前和拖期的时间确定则基于对安全库存的保有情况。为此,本研究关键在于完成提前/拖期(E/T)指标下的优化调度,而目标函数就是生产成本最小和主需产品的库存稳定,即总成本最小。此外,考虑实际生产情况,排产模型还需要考虑一些生产约束条件:①每个批次仅有一种规格,不存在混合生产;②每条成型流水线都是柔性的,可以完成各种规格的加工,不同规格的转换需要模具的配套更换,属于增加成本,只在按天的单位周期下才会考虑,并且要减少这种更切换次数[11];③考虑到生产订单数量不一,为满足批次的取整要求以向上取整来调节和弥补损坏率;④成型流水线加工一个批次的时间以天为计算单位;⑤根据生产订单,不同批次有不同的交货期,用时间区间的概念取代时间点概念,允许一定水平的超前或拖后生产,从而符合实际情况。基于以上描述,参考前人研究[12]构建0-1整数规划模型。

3.2 模型符号说明

3.2.1 标号。

[Ii|i=1,2,...,n],[I]为批次集合,有n个批次;[Jj|j=1,2,...,m],[J]为成型流水线集合,有m条成型流水线;[Tt|t=1,2,...,30],T为时间集合,共30 d。

3.2.2 参数。

[Vmax]为每天所加工完成批次的总体积限制;[ci]为i批次的加工成本;[pi]为i批次的加工规格;[vi]为i批次的总体积;[dj]为j成型流水线的加工时间;[H=S xijtpi≠xijt−1pi,∀i, j 0 xijtpi=xij(t−1)pi,∀i, j ];[ei,li]批次i的交货期窗口;[hi]为提前单位惩罚值;[wi]为拖期单位惩罚值;[fi]为批次i的完工时间。

3.2.3 变量。[xijt]表示i批次在t时间开始被j成型流水线加工,存在为1,否则为0。

3.3 0-1整数规划模型

设计的0-1整数规划模型如下。其中,目标函数式(1)表示“生产订单”准时交付和生产成本最小;式(2)表示每天完成加工的批次的总体积小于体积约束限制;式(3)表示每批次的完工时间等于每批次的开始时间加上生产加工时间;式(4)表示每个批次仅能被加工一次;式(5)表示每天成型流水线都可以加工或不加工;式(6)表示一个0、1变量。

[minZ=i?I[himax(0,ei-fi)+wimax(0,li-fi)]]

[+][iϵIjϵJtϵTxijtCi+t=230H] (1)

s.t[iϵIjϵJxijtvi≤Vmax,∀tϵT] (2)

[fi=t+xijtdj,∀iϵI, jϵJ, tϵT] (3)

[jϵJtϵTxijt=1,∀iϵI] (4)

[iϵIjϵJxijt≤1,∀iϵT] (5)

[xijtϵ0,1] (6)

该模型有效解决了本文所提出的问题,满足研究需求。

4 有产能约束的非同多机并行问题模型求解

4.1 批次的确定和定值

该研究的调查日期为年初,故采用2022年1月该企业的订单为研究数据,通过将每日订单中主需产品进行按规格加和,得到给至成型车间的“生产订单”,根据所提供的“生产订单”确定批次。对批次的确定总体遵从以下几个原则。

①每种规格的总批次数按照“生产订单”中该规格的总件数向上取整,余数较小值向下取整。

②每个批次仅有一种规格,批次数量与成型机每天完成各规格的加工数量一致。

③需求时间窗口的确定上,其一,考虑到该“生产订单”的实际情况,在对主需规格的排产上,先考虑某时间点造成库存消耗过大的规格,其次将各规格中总批次数较小的规格生产滞后。通过手工和计算机的双重协调,达到排产最优。其二,允许较交货期具有一定的提前和拖期,惩罚值为10。

4.2 模型求解

因篇幅限制,模型数据选取1月上半月15 d共计45批次的订单数据和3条成型流水线进行优化处理。将问题模型运用Cplex编程,根据运行结果得出成型车间排产调度表,如表1所示。

此排产结果是对企业现行实际排产结果的优化,其在一定程度上简化了单纯人工排产所带来的各项不稳定因素,使生产换模成本减小,白瓷库存得以控制,生产效率提高,留出更多生产线实现紧急订单和特殊产品的排产,降低了企业生产管理从顶层设计到车间排产的复杂程度,简单有效。

5 结语

该研究在订单随机性的大背景上,将视角对准制造周期长、成本低的劳动密集型产业之一的量化日用瓷生产,以一个代表性的企业排产问题予以定点定性解决,尝试提出一种通过分解生产过程,用前阶段生产的半成品的稳定供应来满足后阶段及时按订单生产要求的可能性。其中,研究了基于产能约束的非同多机并行问题,建立了0-1整数规划模型,选取了有代表性的实例进行求解验证,证明了该方案的可行性和有效性。

该方案在逻辑上清晰可靠,从企业总体的生产管理来看,仅将前期生产和后期生产做了优化,并不影响企业现行的操作管理方式,化解了企业从顶层设计到车间排产的复杂流程;从车间排产的现场实施能力来看,没有使用较复杂的软件支持,即企业没有额外的技术投入,是一个零投入有收益的可行操作。企业车间排产的负责人仅须根据经验进行数据整理,这与之前所进行的手工排产相似,只是将原来无序存在于经验判断上的排产改善为有条理有计划的手工排产,随后再通过软件就能得到较为优质的结果,操作性强。

参考文献:

[1] 王凌.车间调度及其遗传算法[M].北京:清华大学出版社,2003.

[2] 李通.基于瓶颈设备识别的机械加工车间排产方法及信息系统研究[D].重庆:重庆大学,2015.

[3] 李鹏.基于瓶颈工序的多资源多目标机械加工车间排产方法与系统研究[D].重庆:重庆大学,2012.

[4] 胡春,李平.连续工业生产与离散工业生产MES的比较[J].化工自动化及仪表,2003,30(5):1- 4.

[5] BOOK N L,BHATNAGAR V.Information Models for Planning and Scheduling of Chemical Process[ J] .Comp Chem Eng,2000,24:1641-1644.

[6]庞严.混合型生产计划调度的方法及应用研究[D].杭州:浙江大学,2002.

[7] 肖赣鸿.A公司日用陶瓷产品营销策略优化研究[D].广州:广东工业大学,2013.

[8]吴玲,唐秋华,张利平,等.两阶段方法处理多并行机多缓冲炼钢连铸生产调度问题[J].机械设计与制造,2019(3):256-260.

[9]池焱荣,刘建军,陈庆新,等.两阶段混合流水车间批调度问题的前瞻组批算法[J].计算机集成制造系统,2019,25(10):2559-2570.

[10]裴植,杜蕊,方涛,等.含批量加工设备的木门流水车间排产方案[J/OL].计算机集成制造系统:1-19[2022-05-24].http://kns.cnki.net/kcms/detail/11.5946.TP.20210723.1807.016.html.

[11]张欢欢,李继庚,洪蒙纳,等.基于NSGA-Ⅱ算法的柔性流水车间优化调度模型的构建与应用[J].中国造纸学报,2020,35(4):57-62.

[12] HAM M,LEE Y H,AN J.IP-based real-time dispatching for two-machine batching problem with time window constraints[J].IEEE Transactions on Automation Science and Engineering,2011,8(3):589-597.