探讨建筑工程中住宅项目楼板厚度控制

2022-06-28代青春

代青春

(合肥市蜀山区重点工程建设管理中心,安徽 合肥 230031)

0 引言

近年来,我国建筑业蓬勃发展,各种施工材料、施工工具越来越多元化,工法工艺逐渐成熟,工程质量有了较大提高。楼板作为上下层的分隔构件,在结构安全和使用功能上都体现着极其重要的作用,楼板的施工质量如何直接影响着建筑结构的受力性能和住户的使用,而楼板厚度更是楼板施工质量控制中的重点。本文以某项目楼板厚度控制为实例,紧密结合工程实际,通过对几种现浇混凝土楼板厚度控制的方法的实际应用对比分析,简述其优缺点,并通过改进,达到控制混凝土楼板厚度工程质量的目的[1]。

1 工程背景

1.1 项目概况

本工程为合肥市某项目,总用地面积10 万m2,总建筑面积30 万m2,主要包括高层住宅及社区配套等设施,总工期为3 年。

1.2 楼板结构概况

本工程住宅楼为钢筋混凝土剪力墙结构,主体地下2 层(含夹层),地上17~26 层,楼板厚度设计值均为:100mm、120mm、130mm、150mm,局部板厚180mm,无斜板。

1.3 项目特点

本工程住宅楼标准层采用铝合金模板快拆支撑体系,板模板采用400mm×1100mm 标准板,局部按照实际结构尺寸配置,铝板材4mm 厚,板底设置单支撑100mm 宽铝梁,支撑间距1200mm×1200mm 布置。顶板安装如图1、图2 所示。

图1 顶板安装(一)

图2 顶板安装(二)

1.4 楼板厚度控制

根据《混凝土结构工程施工质量验收规范》(GB 50204—2015)中的要求,混凝土楼板的厚度偏差应该在[-5,8]mm 范围内,楼板过厚或过薄都将影响结构的受力性能和使用效果。本项目前期仅采用拉通线的方法对板厚进行控制,但经过项目内部实测,控制效果不佳,板厚实测实量爆点较多。为了提高楼板厚度合格率,本项目采用了板厚控制器法、焊接控制钢筋法及插钎法三种方法进行现场板厚控制,均有优缺点[2]。

1.5 实测实量

(1)根据《混凝土结构工程施工质量验收规范》(GB 50204—2015)的要求,需拆模后的楼板进行全面测量。

(2)楼板厚度检测将由项目部组织专业测量队伍采用建研佳康JY-LB900 进行检测。

(3)测量方法。

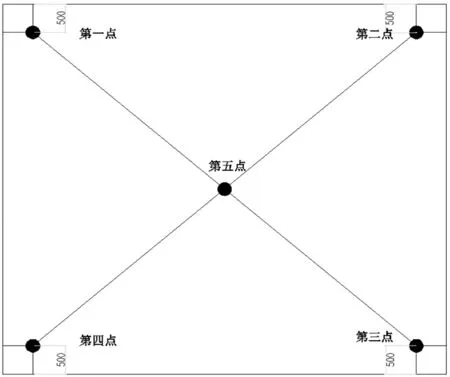

每栋楼每层大跨度的起居室跟卧室位置分别作为1 个实测区,每个实测区取5 个样本点,取点位置如图3所示。测量过程中相关数据需及时记录并进行登记,其样式如表1 所示。

图3 实测区取点位置

表1 楼板厚度实测实量

测量所抽查跨的楼板厚度,当采用非破损法测量时将测厚仪发射探头与接收探头分别置于被测楼板的上下两侧,仪器上显示的值即为两探头之间的距离。

(4)对于爆点数据异常的楼板进行标记,后采用打孔法复测。

2 楼板厚度控制方法及效果

2.1 板厚控制器法

2.1.1 工艺介绍及操作要点

施工工艺流程:楼板模板安装→楼板模板找平、标高复核→梁板钢筋绑扎→安装板厚控制器→浇筑混凝土→混凝土找平→混凝土养护。

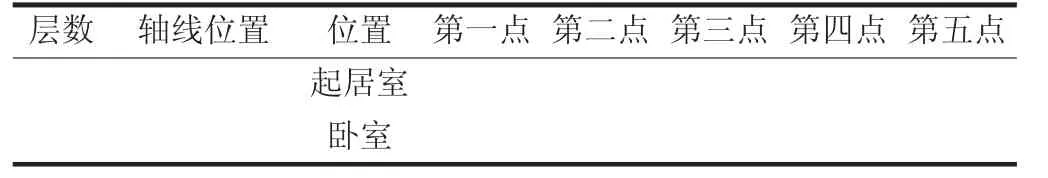

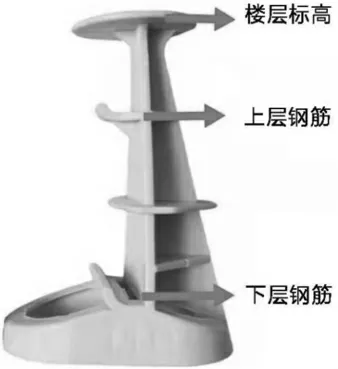

本工程所采用的板厚控制器为统一定制购买的成品,PVC 材质,根据现场楼板厚度不同可分为100mm、120mm、130mm、150mm 及180mm 共5 种规格,底座较大,可固定在平台模板上,中间设置上下层钢筋支座,如图4 所示。

图4 上下层钢筋支座

本方法是在平台钢筋安装完成,浇筑混凝土前,根据楼板厚度将不同规格板厚控制器安装在平台模板上,钢筋固定在支撑上,一般住宅一个房间设置5 个点(房间四个角及中间部位)。浇筑混凝土时,操作工人根据板厚控制器的高度,来目测混凝土浇筑高度,收平时,只需混凝土略没过板厚控制器即可。

2.1.2 实际应用效果

本工程1—3#楼采用该种方法控制楼板厚度,拆模后经实测实量,板厚合格率较高,每层只有个别楼板出现爆点(偏差不大,均在红线边缘)。该种板厚控制器质量轻、操作简单,作业人员能够较直观、准确的掌握楼板混凝土厚度控制情况,但是现场实际反馈,操作中也有一些缺点:①本项目采用铝合金模板体系,板厚控制器在楼面平台板上无法用铁钉固定,导致易随着钢筋移动。②设置的上下层钢筋支撑,现场实际施工过程中,上下层钢筋无法保证完全在同一条垂直线上,导致钢筋无法上下一起固定。③因控制器质量较轻,加上固定不牢固,混凝土浇筑过程中易上浮,失去实际效果。

2.2 焊接控制钢筋法

2.2.1 工艺介绍及操作要点

施工工艺流程:楼板模板安装→楼板模板找平、标高复核→梁板钢筋绑扎→焊接控制钢筋→浇筑混凝土→混凝土找平→混凝土养护。

本方法为平台板钢筋绑扎完成,浇筑混凝土前,根据各块楼板的实际厚度,使用废弃钢筋头,截取与楼板厚度相应的长度,焊接在楼板钢筋上,同样是一个房间设置5 个点(房间四个角及中间部位)。浇筑混凝土时,作业人员依据控制钢筋的高度,控制混凝土的浇筑高度,收平时控制混凝土高度,稍稍盖住控制钢筋上端[3],如图5 所示。

图5 焊接控制钢筋法

2.2.2 实际应用效果

本工程4—7#楼采用该种方法控制楼板厚度,拆模后实测板厚合格率比板厚控制器较高。这种方法使用的是现场钢筋废料,废物再利用,更经济环保,且因焊接在平台钢筋上,固定效果好,实际施工过程中,不会对楼板厚度造成误差。但因其采用钢筋废料截取并焊接,增加了工序,无法像板厚装控制器直接安装那样便捷。实际操作中,作业人员易因工序麻烦漏设少设,需加强交底以及现场管理人员监督。

2.3 插钎法

2.3.1 工艺介绍及操作要点

施工工艺流程:楼板模板安装→楼板模板找平、标高复核→梁板钢筋绑扎→浇筑混凝土(插钎控制混凝土浇筑厚度)→混凝土找平→混凝土养护。

本方法取现场1.2mC10 钢筋,上部拧弯作操作人员把手,把手处粘贴不同板厚规格的标识牌,防止使用错误,底部焊接5~10cm 长短钢筋头,钢筋头外皮距钢钎底部同楼板厚度,具体如图6 所示。依据楼板厚度焊接成不同规格的钢钎,可作为混凝土浇筑过程中板厚控制的辅助性工具。

图6 插钎法

2.3.2 实际应用效果

本工程后期施工中采用该种方法控制楼板厚度。实际应用中发现,该种方法原理简单,易于制作,只需使用现场钢筋废料即可加工而成,实际操作简单,没有烦琐的过程。但插钎法也有其自身的缺点:①钢钎制作过程中要求短钢筋头应与长钢筋垂直,否则会影响板厚控制。②插钎过程中要求钢钎应与板面垂直,人为控制较难。③该方法人为因素影响较大,混凝土浇筑过程中管理人员监督不到位,工人极易产生疲懒情绪,导致实施中无法做到全面覆盖,即无法确保板厚100%符合要求。

2.4 总结与分析

经过项目管理团队的实践以及最终的结果分析,混凝土楼板厚度的控制应贯穿测量放线、模板支设、钢筋绑扎到混凝土浇筑全过程,而无论是板厚控制器法、焊接控制钢筋法还是插钎法,都只是最终混凝土浇筑过程中控制板厚的辅助性方法。楼板厚度的控制应从源头开始,必须在施工全过程保证控制线的绝对准确。同时,模板的支设过程中应保证模板标高及模板水平度,然后再使用上述三种辅助性方法,多种手段综合管控,才能保证现场楼板质量。

本工程所使用的板厚控制器法、焊接控制钢筋法及插钎法,三种方法经实践以及最终实测结果分析各有优劣,而在实际施工中,采用焊接控制钢筋法结合插钎法则效果更好,同时也更经济实用。

3 结语

工程质量关乎着人民群众生命财产安全,是企业的生命和灵魂。楼板厚度不足会造成楼板开裂,影响结构安全,同时还影响着住户正常的功能使用。因此,楼板厚度作为工程质量好坏的重要衡量标准,是建筑工程施工现场管理的重要任务之一。现阶段,随着建筑业的不断发展,越来越多的楼板厚度控制方法不断出现。“法”作为“人机料法环”全面质量管理理论中的重要因素,需要不断地结合实践去创新和改进,而无论采用哪种方法,楼板厚度控制都不能单纯依赖某一种。工程质量贯穿整个建设生产周期,每一道工序都需要严格把控。同时,只有不断追求创新,优化传统工艺,不断提高工程质量管理水平,才能使工程质量满足优质工程要求,以较少的成本投入达到预定的目标。