海上风电风机塔筒通用立式运输工装设计

2022-06-28李育斌

李育斌

(中国铁建港航局集团有限公司,广东 珠海 519000)

1 工程基本情况概述

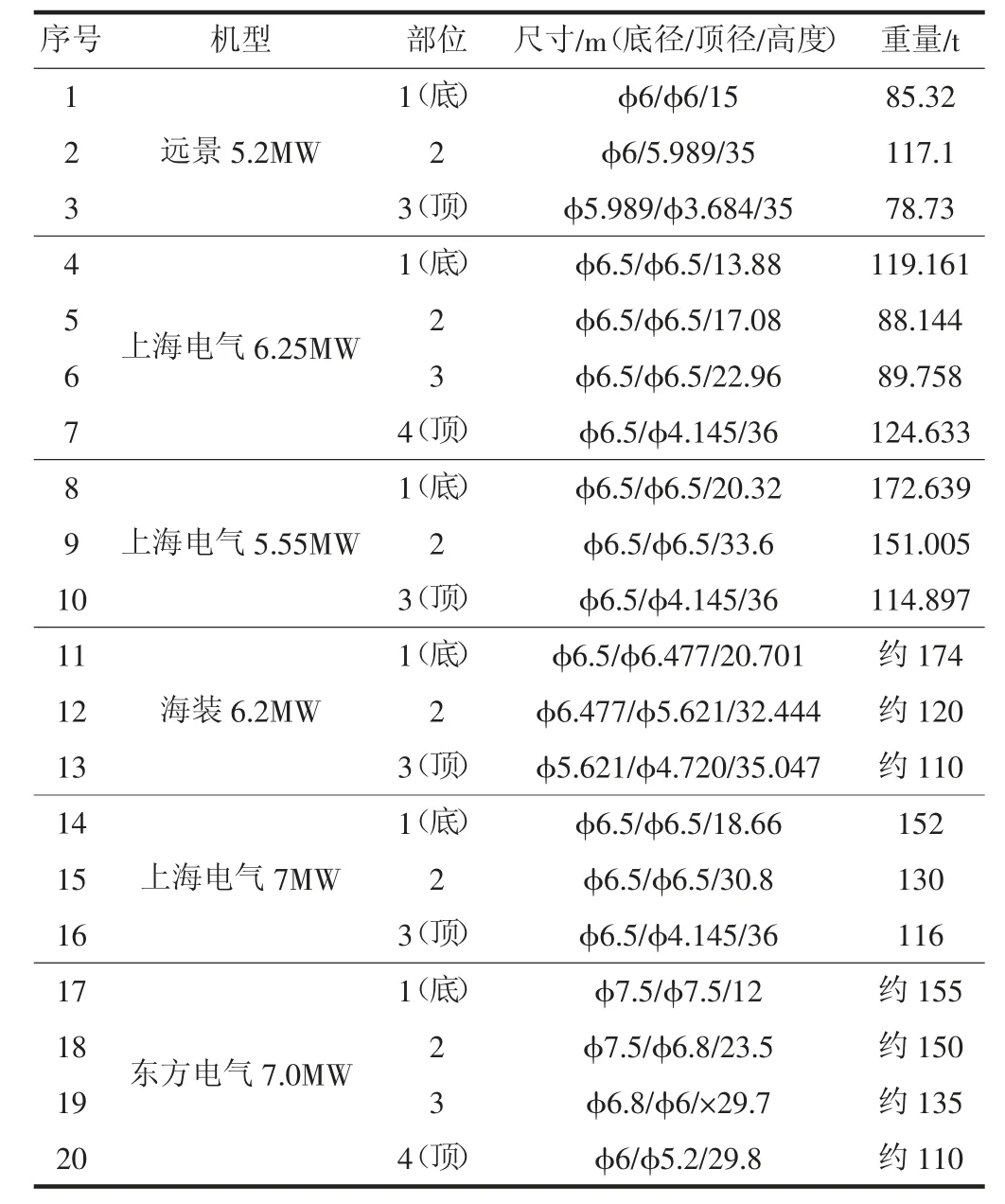

本工程风场位于江苏启东近海海域,场区中心离岸距离约37km,海底地形变化较为平缓,水深在10~16m之间。工程规划布置50 台风力发电机组,涵盖4 种品牌,6 种机型。每种机型塔筒尺寸不尽相同,详细塔筒尺寸统计见表1。

表1 6 种型号风机塔筒尺寸统计

2 塔筒立式运输工装的结构

塔筒运输一般有两种方式。一是卧式运输,卧式运输对运输工装要求低,一般情况下,塔筒多采用卧式运输的方式。另一种方式是立式运输,需要定制的塔筒立式运输工装,一般塔筒立式运输工装受制于其结构形式和强度,只能用于长度较短的底塔筒的运输[1]。

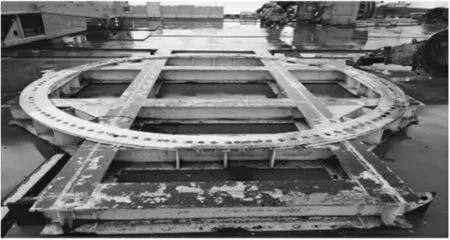

通过一般塔筒立式运输工装的图像(图1),可以对塔筒立式运输工装有初步了解。塔筒立式运输工装主要由工装底座和连接法兰盘两部分组成,连接法兰盘上孔位分布与塔筒底部法兰盘上孔位一致。运输时,一般先将塔筒立式运输工装与运输船甲板焊接,焊缝一般为角焊缝。然后将塔筒安装在立式运输工装上,通过螺栓连接牢固。

图1 一般塔筒立式运输工装

3 项目遇到的问题及改进思路

遇到的问题:本项目风力发电机组涵盖国内4 种品牌,风电机型共6 种,每种机型有3~4 节塔筒,塔筒尺寸不尽相同,施工过程中,由于本项目风机供应不连续,风电安装船需要较为频繁的切换所安装的机型。每次随着安装机型的切换就需要跟换相应机型的塔筒立式运输工装,立式运输工装通过焊接方式与甲板连接,频繁的跟换工装不但容易损伤运输船的甲板,也在很大程度上降低了整体施工效率。

改进的思路:为了解决本项目频繁更换塔筒立式运输工装所带来的问题,计划根据6 种风机的塔筒型号,自主设计一种通用的立式运输工装,且跟换立式运输工装时无须重复的切割和焊接,仅通过简单的拆和装即可满足不同塔筒对立式运输工装的需求。同时,通用立式工装需要方便人员进出,以便工人可以更快进入塔筒内部,拆卸螺栓。

4 通用立式运输工装的设计

目前,国内现有立式工装主要用于底段塔筒在陆上进行预组装以及底段塔筒的海上运输,底段塔筒高度一般在15m 左右。为了能一次性运输多套塔筒,本项目计划将中段塔筒、上段塔筒也采用立式的方式进行运输,中段及上段塔筒的高度一般大于30m,对塔筒立式运输工装的结构设计及整体强度提出了更高的要求。下面以启东海上风电项目中上海电气中段塔筒的立式运输工装为例,介绍通用立式运输工装的设计思路和方案。

工装底座的设计:

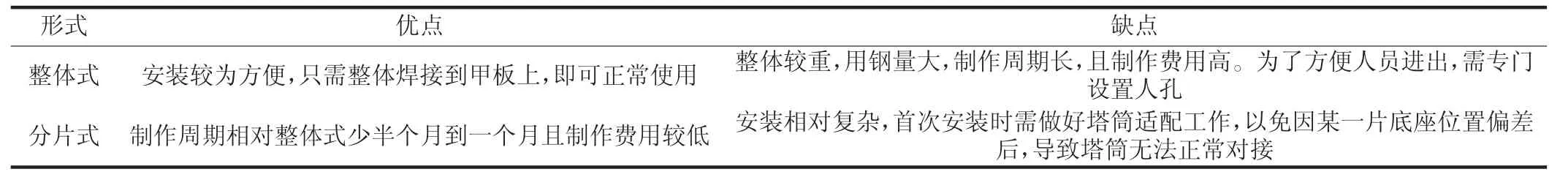

目前国内立式工装底座有两种设计方式,分别是整体式底座和分片式底座。两种底座的优缺点如表2所示。经过分析两种底座的优势及劣势,本项目考虑到需要在最快的时间内完成工装的制作并投入使用,最终选择了分片式底座形式。

表2 两种底座的优缺点对比

5 通用立式运输工装结构计算

Solidworks 是一套机械设计自动化软件,操作简单、易学易用,被广泛应用于机械、汽车和航空等领域,本项目塔筒通用立式运输工装设计,采用Solidworks 软件进行建模,并导入ANSYSWorkbench 软件中进行有限元分析模拟。

计算所用标准为《船舶与海上设施起重设备规范(2007)》、《起重机设计规范》(GB/T 3811—2008)、《低合金高强度结构钢》(GB/T 1591—2008)。

5 松下 G9无论看起来还是用起来都像一台中型单反,尺寸为137×97×92mm,重量为6 58g(仅机身,含电池和存储卡)。

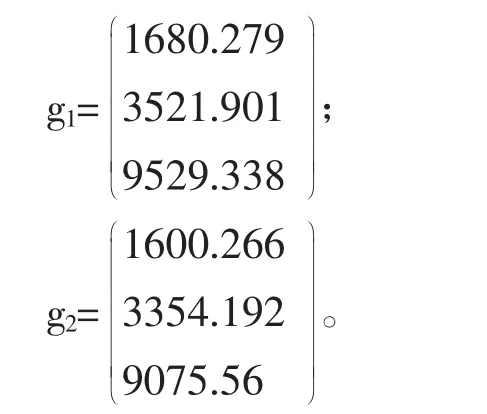

数据输入:

上海电气5.55MW 中一段塔筒重量G1:=151tf。

中一段塔筒工装重量:软件自动计算。

中一段塔筒迎风面积A1:=343m2。

中一段塔筒工装及转接法兰迎风面积A4:=8.6m2。

中一段塔筒中心距工装顶面距离L1:=33.6m/2+0.445m。

中一段塔筒工装计算工况:风速32m/s,船舶横摇20°,纵摇10°。

中一段塔筒工装模型约束:下底面与船甲板焊接部位边线全约束。

中一段塔筒工装模型加载。

(1)全局重力加速度:

(2)顶面施加水平风力载荷,方向分别为-Z 向和+X 向。

(3)顶面施加垂直载荷,方向为-Y 向。

(4)顶面施加风力产生的弯矩,方向分别为-ROTX向和-ROTZ 向。

计算结果:结构材质Q355B。

安全系数nI:=1.15。

许用应力σI许用:=291.1MPa。

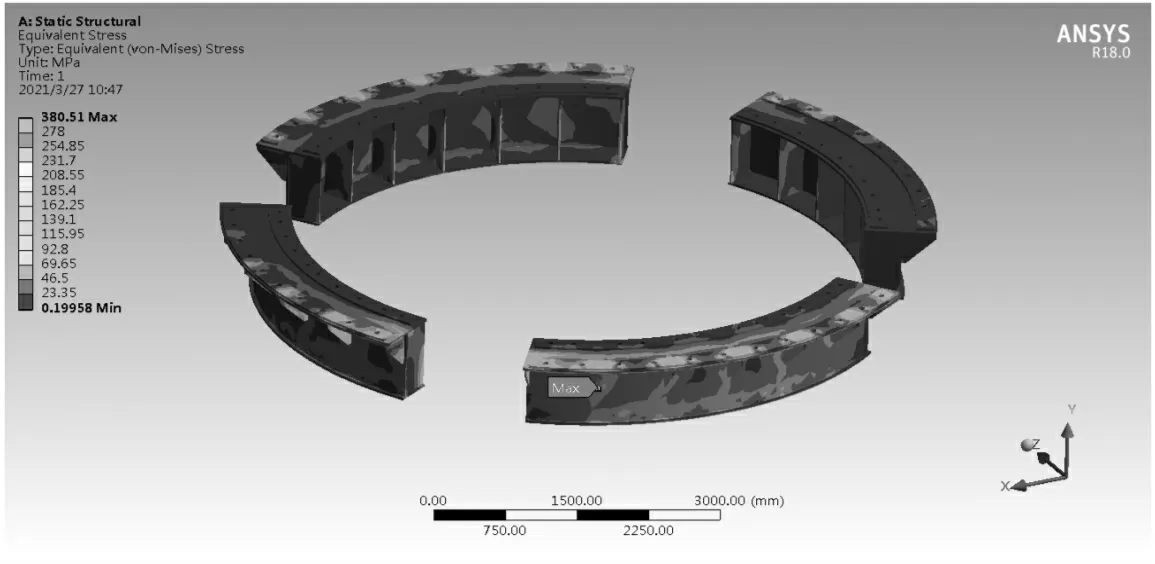

通过有限元分析,最大综合应力278MPa,小于许用应力291MPa,应力云图灰色区域为应力集中引起,最大综合位移2.5mm。因此,所设计的立式工装在计算工况下,强度能满足使用要求,中一段塔筒工装综合应力如图2 所示。

图2 中一段塔筒工装综合应力

6 塔筒通用立式运输工装的安装及应用

6.1 塔筒通用立式运输工装的安装

分片式底座的一大缺点就是安装相对复杂,对每一片工装的焊接位置要求高,一但有一片工装位置偏差,塔筒就无法正常的通过螺栓安装到立式运输工装上[2]。

为了确保塔筒立式工装安装精度,采取了两种手段:①准确测量放样,根据塔筒立式运输工装图纸,在船甲板上放出4 片立式运输工装的安装位置,并划线。②焊接工装时采取整体焊接的方式,先将工装与转接法兰2 通过螺栓连接成一个整体,再将工装整体吊放至已划线的位置,最后进行焊接。

该项目通过采用这种安装方式,顺利完成6 个塔筒立式运输工装的安装工装,即安全高效,又确保了安装质量。

6.2 塔筒通用立式运输工装的应用

启东海域海况恶劣,在该海域施工期间,时常因涌浪大而无法倒泊塔筒,影响施工进度。因此,启东项目在“铁建风电01”风机安装平台上采用了本文所述的塔筒立式运输工装方法,在合理规划布置工装位置的情况下,风机安装平台船上可以安放6 个塔筒通用立式运输工装,即可以提前倒泊运输2 套远景5.2MW 或者两套上海电气7MW 的风机塔筒。

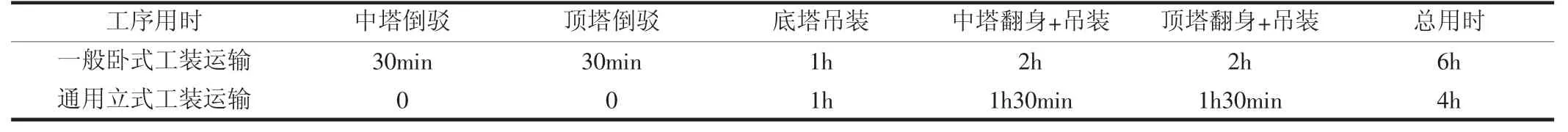

通过采用塔筒通用立式运输工装,“铁建风电01”安装船可以在海况恶劣的情况下,回堆存码头提前将2套风机塔筒倒泊至甲板上后回风场继续进行安装作业。一方面解决了现场恶劣海况导致无法倒泊塔筒,影响风机安装进度的问题。另一方面塔筒立式运输,相对于卧式运输,在安装过程中,可以免去塔筒翻身的时间,一定程度节约了海上作业时间,提高了海上风机安装效率。详细功效对比如表3 所示。

表3 海上作业功效对比

此外,在风机供应不及时的情况下,通过采用塔筒通用立式运输工装,加快了风机转换效率,降低了工装更换对风电安装平台甲板的损伤。

7 结语

在启东项目频繁切换安装风机机型的情况下,通过采用塔筒通用立式运输工装,大大节约了现场准备工作时间,提高了现场工作效率,降低了对船体的损害,且使用塔筒通用立式运输工装能有效保证施工安全可靠,值得在其他风场推广使用。