成品油管道余压发电用液力透平研究

2022-06-28廖远桓

廖远桓

(国家石油天然气管网集团有限公司 华南分公司,广州 510620)

0 引言

成品油输送管道是指长距离输送成品油的输油管道,成品油管道输送的优势有:大幅减少油品损耗;明显降低运输费用;省去装运、卸货和运输等多个环节的作业;减轻油品运输供应的不均衡性;改善输油的操作条件,便于集中管理;对复杂地形和恶劣气候条件适应性更强;对环境的污染更少,运输过程更加安全可靠;大幅降低可能导致油品质量变差因素[1]。在成品油输送过程中,最佳的输送模式为管道输送,尤其是西部、西南和华南等多山部地区,管道所经地区地貌高低起伏,为保证油品的可靠输送,管道内油压往往较高,到各输送站的进站后通常需要额外的减压才能卸载,存在压力能浪费的现象,同时,减压设备往往造成振动、发热和噪声等,对输送站的安全存在一定的隐患。

液力透平是可以把管道内液体的压力能转化为机械能或电能的装置,用液力透平代替减压阀,可有效回收管道中的液体余压[2-5]。在石化能量回收设备中,泵反转作能量回收液力透平应用较多,主要是其具有价格低、结构简单、体积小等优点[6-8]。国内外学者对泵反转作液力透平研究也较多,杨军虎等[9-11]对液力透平性能预测、液力透平含气工况及叶轮叶片进出口角及叶片型线对液力透平性能的影响做了深入研究;夏勇等[12]研究了双吸泵作液力透平内部流动诱导噪声,得出了声学边界元模型表面声压级分布,以及内部主要检测点的声压级频率响应函数;史凤霞等[13]研究了液力透平变工况瞬态特性,分析认为变工况条件下液力透平内部的瞬时压力脉动更为明显;罗波等[14]研究了双吸离心泵作液力透平时流致振动的特征情况。LU等[15]通过数值分析和模型泵实验的方式研究了泵作液力透平工况下的边界涡量流特征。ASOMANI等[16]对几何效应对泵作液力透平性能和内部流动特性的影响进行了综合的论述。MIAO等[17]通过将遗传算法优化后的反向传播神经网络与遗传算法相结合的方法对泵作液力透平时通过对叶轮子午面进行优化,其能量转换效率提高了2.28%。MALEKI等[18]研究了泵反转作液力透平时介质黏度对透平性能的影响,结果表明在部分负荷条件下效率随黏度的增加而下降,高效点往大流量方向偏移,叶轮流道和导流管处的旋涡变弱。ZHANG等对泵反转作液力透平时S型区域的压力脉动和不稳定性进行了研究[19-21]。

本文针对华南地区某一成品油枢纽站余压回收发电的需求情况,采用双级离心泵反转作为液力透平能量回收装置,并通过三维数值仿真的方法对双级泵反转作液力透平进行数值仿真验证,并开展水介质的试验测试,测试通过后安装到成品油枢纽站现场进行运行回收发电,应用效果理想。

1 液力透平设计及建模

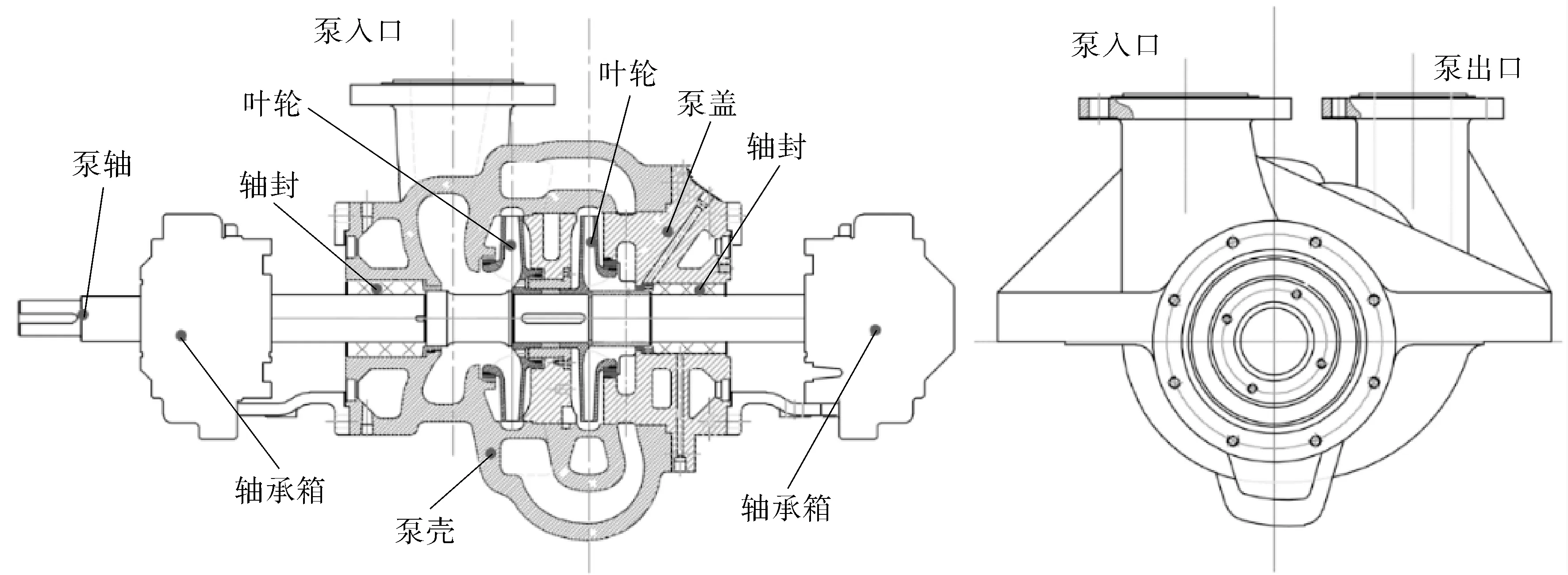

双级离心泵结构如图1所示,主要包括泵壳、泵盖、泵轴、叶轮、轴承箱、轴封等,低压流体经过泵入口处流入到叶轮内,通过叶轮的做功将机械能转换为流体的压力能,获得加压后的流体通过泵出口流入到工艺管道内。当双级离心泵反转作为液力透平时整个流向是反过来的,也就是高压流体先通过泵出口流入到叶轮内,再通过泵入口流出到工艺管道中,流体流经过程中分别对叶轮进行做功,高压流体做功后流出的为低压流体。

图1 双级离心泵结构示意Fig.1 Schematic diagram of the structure of the two-stage centrifugal pump

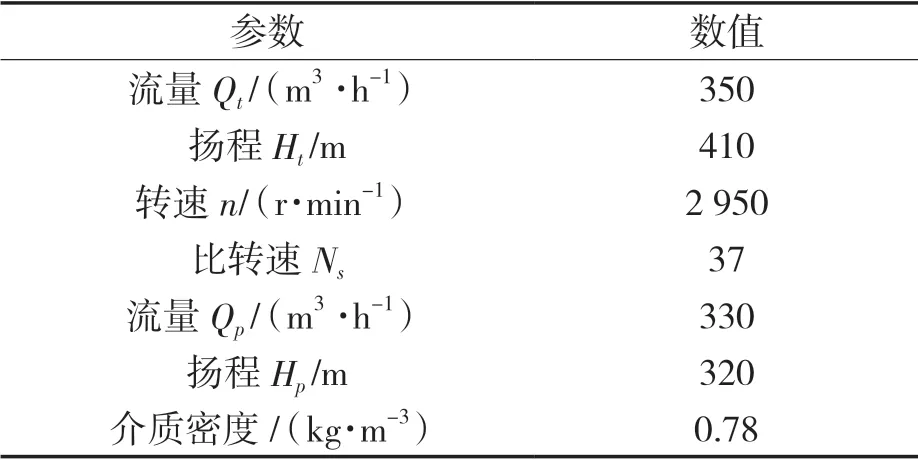

泵工况的主要设计参数见表1。

表1 泵工况的主要设计参数Tab.1 Main design parameters of pump operating conditions

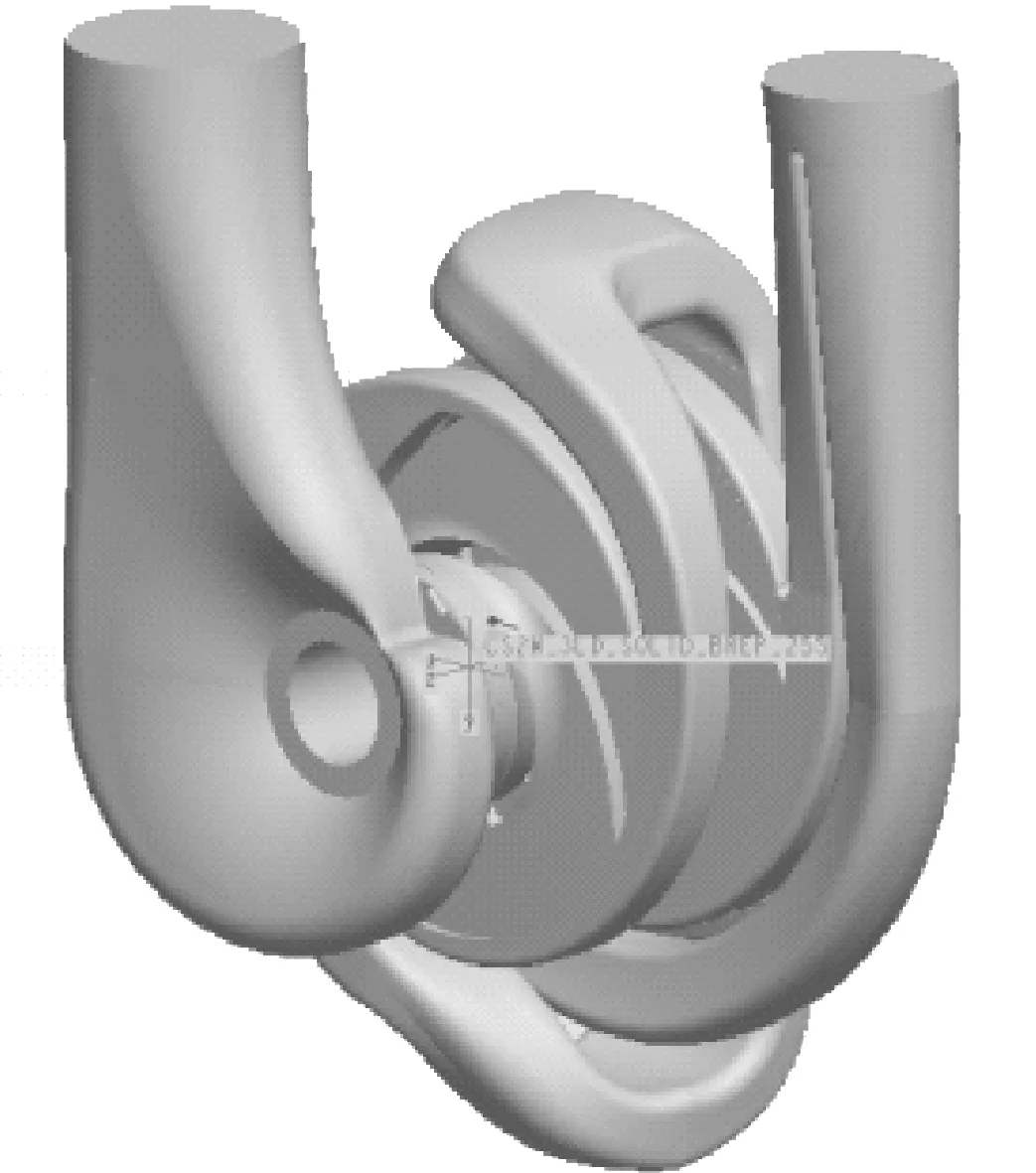

液力透平首级叶轮叶片数Z=5,进口直径D2=348 mm,出口直径D1=140 mm;次级叶轮叶片数Z=3,进口直径D2=348 mm,出口直径D1=158 mm,两级蜗壳分别设计,最大限度的降低蜗壳流道中的损失。

根据所设计的液力透平叶轮和蜗壳的主要参数利用三维建模软件分别进行三维建模,再对各水力模型进行装配,三维水力装配如图2所示。

图2 液力透平三维水力装配Fig.2 Three-dimensional hydraulic assembly of hydraulic turbine

2 数值计算和分析

2.1 数值计算

对模型采用专业网格划分软件进行非结构化网格划分,并进行网格无关性验证,当网格数超过1.18×107时,设计工况下两者压差相对误差为2.35%,可认为对计算结果不产生影响,在数值模拟时对进出口进行延长,最终生成网格总数为23 188 930。利用专业流体仿真软件进行流场计算,选用标准κ-ε湍流模型,在泵反转作液力透平时,选择泵出口面作为液力透平的入口面,设置质量流量进口边界条件,取泵入口面作为液力透平的出口面,设置压力出口边界条件,在计算中设置收敛精度为10-5,采用SIMPLE算法,标准壁面函数。

为较全面的进行液力透平性能和内部流场特征的分析,分别取0.5Q,0.7Q,0.9Q,1.0Q,1.1Q,1.2Q进行计算,并分别取各工况下的外特性数据,2个叶轮工作面的压力分布情况进行比较分析。

2.2 计算结果分析

2.2.1 性能预测

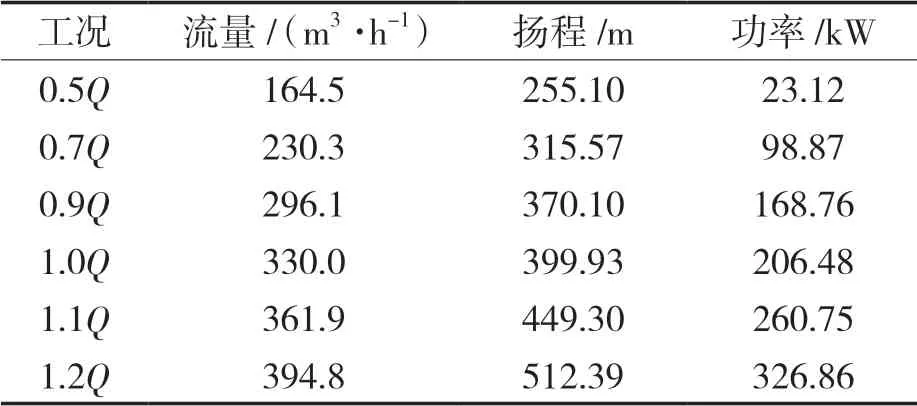

表2为液力透平数值模拟后的计算工况数值,可以看出,在额定工况下数值计算获得的流量为330 m3/h,扬程为399.93 m,对应液力透平的设计工况(流量350 m3/h,扬程410 m)平均偏差为4.2%,认为数值计算的结果比较符合实际工况情况。

表2 不同工况下的计算数值Tab.2 Calculated values under different conditions

2.2.2 计算结果分析

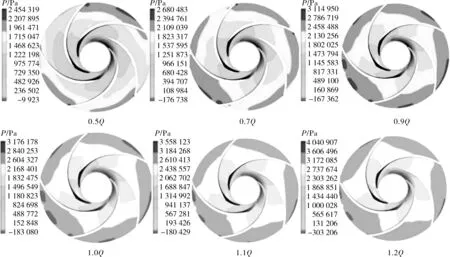

图3示出液力透平首级叶轮工作面的静压压力分布,可以看出,不同工况下叶轮工作面压力分布相对均匀,靠近叶轮外缘的压力较大,中间次之,靠近叶轮中心处的压力最小,但从外缘到叶轮中心处有明显的压力分布梯度特征,尤其是0.9Q~1.2Q工况下,压力分布梯度更明显;随着流量的增加,叶轮工作面最大压力越来越大,0.5Q时最大压力为2.45 MPa,1.0Q时最大压力为3.18 MPa,1.2Q时最大压力为4.04 MPa,这主要是因为泵作液力透平时叶轮为反向转动,随着流量的增加回收的功率逐渐加大,叶轮整个工作面的压力分布逐渐加大;在0.9Q~1.2Q工况下压力分布比较均匀,整个流场状态比较好,可以推断出液力透平在偏大流量工况下叶轮内部流动状态也比较理想。

图3 不同工况下首级叶轮工作面压力分布Fig.3 Pressure distribution on working face of first-stage impeller under different working conditions

图4 示出液力透平次级叶轮工作面的静压压力分布。可以看出,0.5Q工况下叶轮工作面压力分布不均匀,0.7Q~1.2Q工况下叶轮工作面压力分布比较均匀,且叶轮外边缘到叶轮中心处压力逐层递减,呈现较明显的压力梯度;同首级叶轮工作面规律相同,随着流量的增大,叶轮最大压力值越大;在0.7Q~1.2Q工况下压力分布比较均匀,整个流场状态比较好;图4中的次级叶轮工作面和图3中的首级叶轮工作面压力分布规律基本类似。

图4 不同工况下次级叶轮工作面压力分布Fig.4 Pressure distribution on working face of secondary impeller under different working conditions

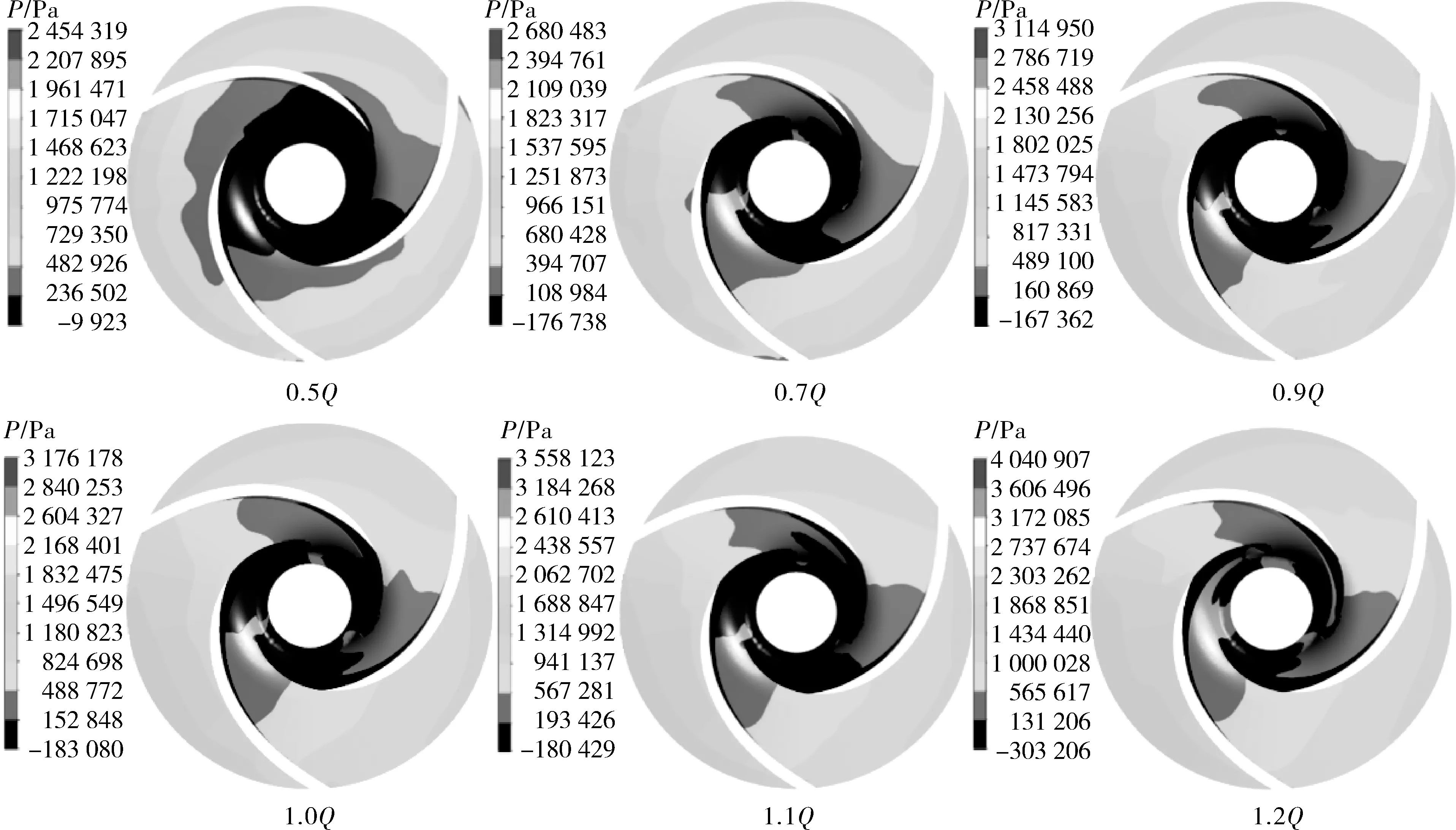

图5示出液力透平首级叶轮工作面的相对速度流线,从图5中可以看出叶轮外缘的流速较大,靠中间次之,靠近内部流速最小;在各种工况下叶轮内部均存在明显的涡流情况,这主要是因为泵反转作为液力透平使用时流动效果并不是非常理想;靠近叶轮的工作面速度比靠近背面的速度小,且靠近工作面的涡流比靠近背面要严重,靠近叶轮背面流动状况相对比较好,这主要是因为高压介质主要对叶轮工作面做功的原因;随着流量的增加,叶轮内部流动状态得到明显改善,从图5中对6个工况下叶轮内标识Ⅰ区的比较来看,在0.5Q和0.7Q存在明显的涡流,当流量达到0.9Q时涡流得到改善,当达到1.2Q时标识区流线分布比较均匀,与图3中的压力分布的变化规律相同,进一步验证了液力透平在偏大流量工况下叶轮内部流动状态比较理想。

图5 不同工况下首级叶轮工作面相对速度流线Fig.5 The relative velocity streamline of the working face of the first stage impeller under different working conditions

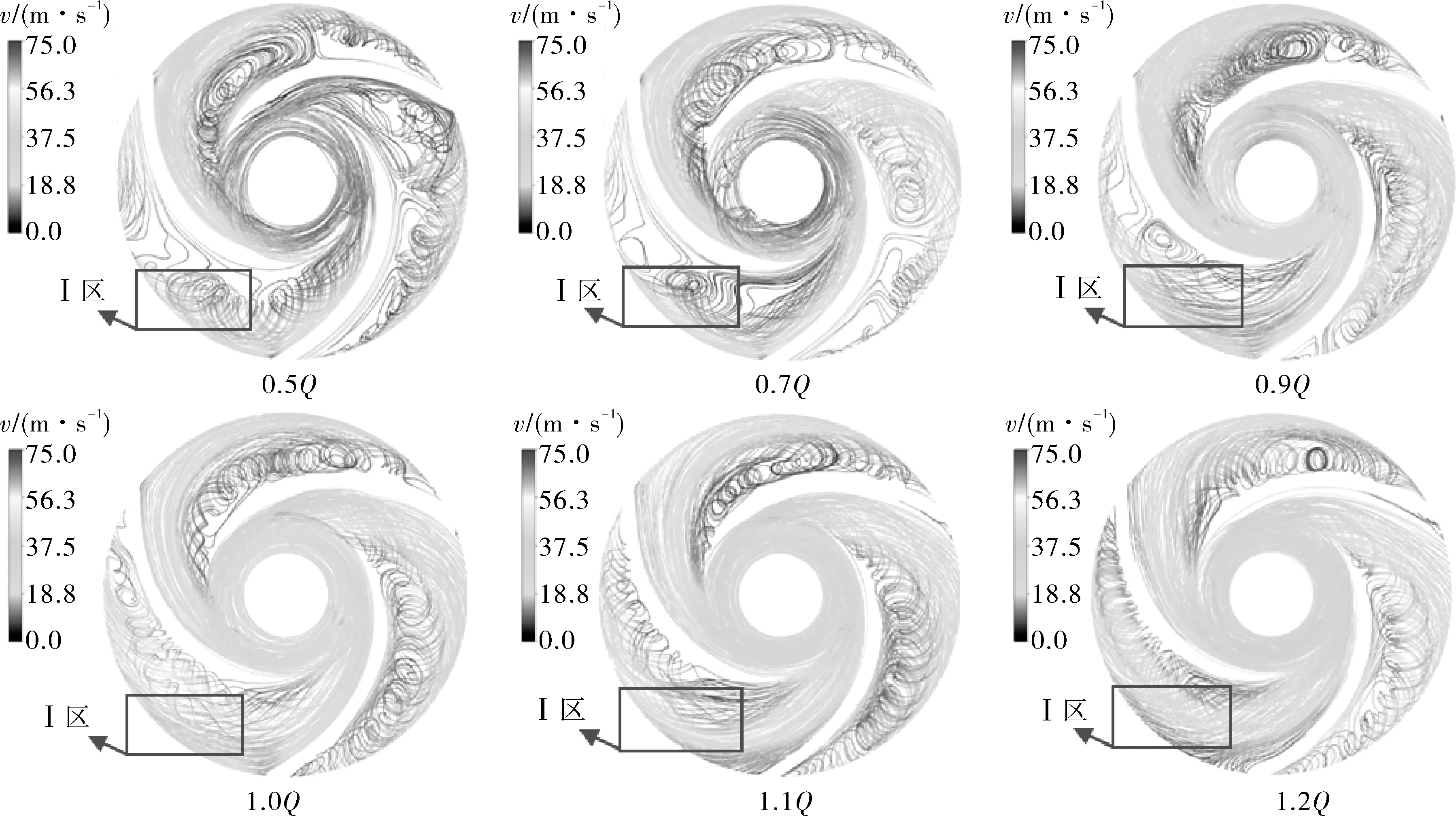

图6示出液力透平次级叶轮工作面的相对速度流线。

图6 不同工况下次级叶轮工作面相对速度流线Fig.6 Relative velocity streamline of working face of secondary impeller under different working conditions

从图6中可以看出在各种工况下叶轮内部均存在明显的涡流情况,各种工况下尤其是标识Ⅱ区叶轮内部流动分布情况和变化规律与首级叶轮基本类似;比较图5和6可以发现,由于次级叶轮采用了5个叶片,相同工况下叶轮流道内的涡流与首级叶轮相比得到了一定的改善。

3 试验及其结果分析

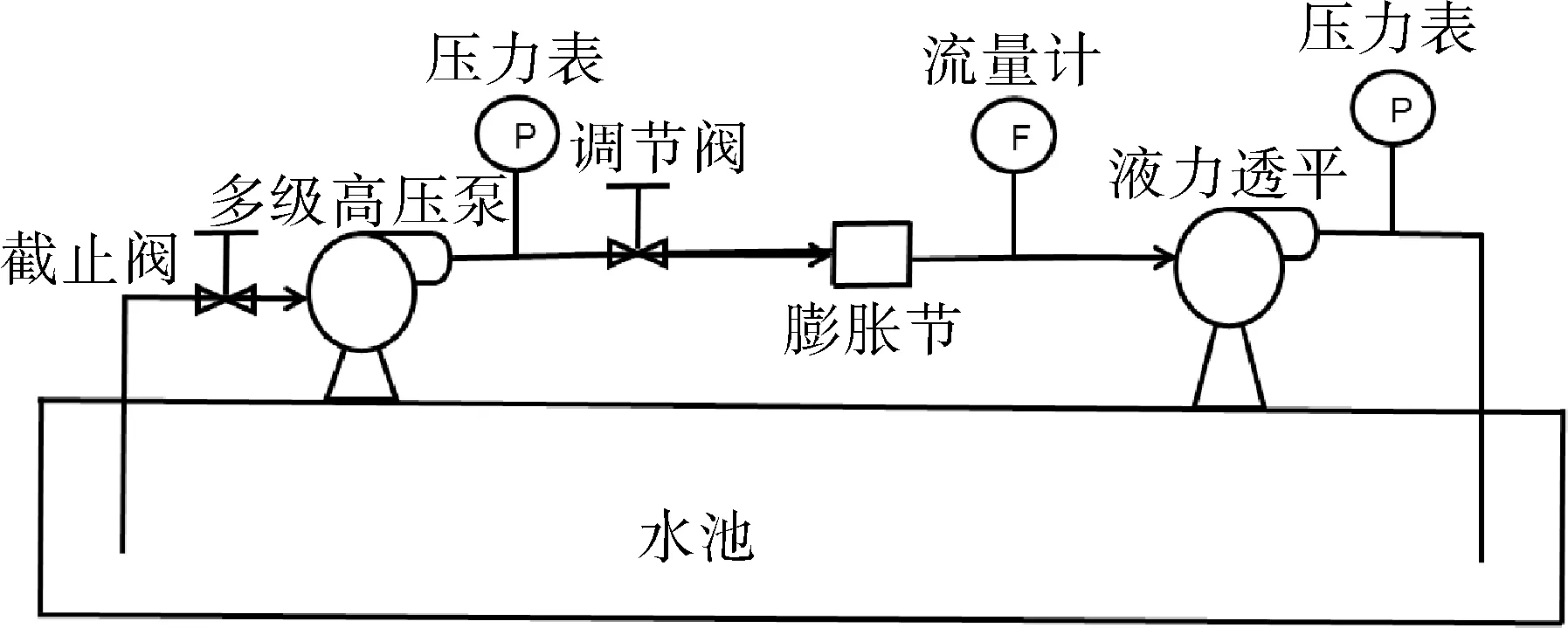

为验证液力透平的水力性能和可靠性,对其进行水力性能和运转性能的测试,试验测试系统如图7所示,采用一台多级高压泵作为压力源提供给液力透平,多级高压泵进口连接测试水池,出口连接液力透平入口,中间增加必要的压力表、调节阀和流量计等,液力透平减压后通过出口流入到测试水池内,形成整个系统的循环。

图7 液力透平装置性能测试系统Fig.7 Performance test system for hydraulic turbine

受限于试验条件,试验介质采用普通水,只开展设计工况参数和可靠运转的测试,现场测试安装情况如图8所示。

图8 液力透平实验测试现场图(水介质)Fig.8 Hydraulic turbine experimental test site map(water medium)

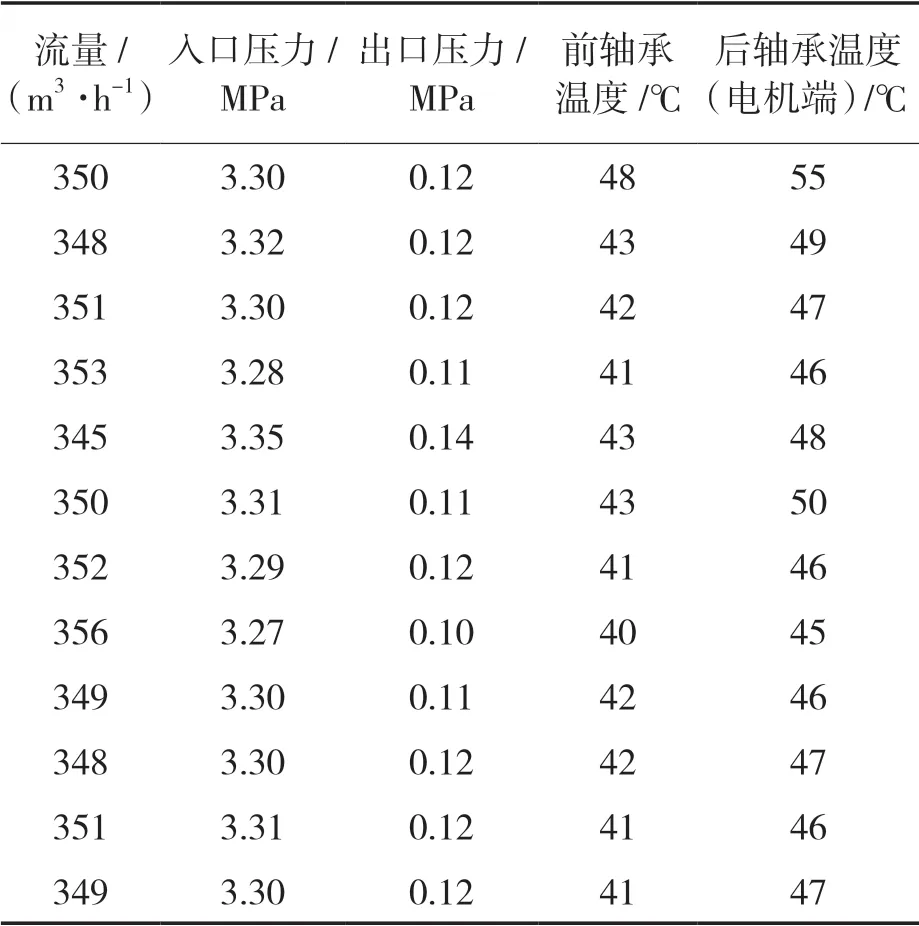

通过调节多级高压泵流量达到350 m3/h,出口压力为3.3 MPa,液力透平电机端用一个200 kW电机来代替发电机,经过液力透平后的出口压力为0.12 MPa,总压差为3.18 MPa,与液力透平的设计工况接近,待系统稳定运行后,中间每隔2 h记录一次运行数据,持续连续运转24 h,数据如表3所示,从表3可以看出,液力透平各项性能运行平稳。

表3 液力透平测试运行数据(水介质)Tab.3 Hydraulic turbine test run data(water medium)

4 现场运行及分析

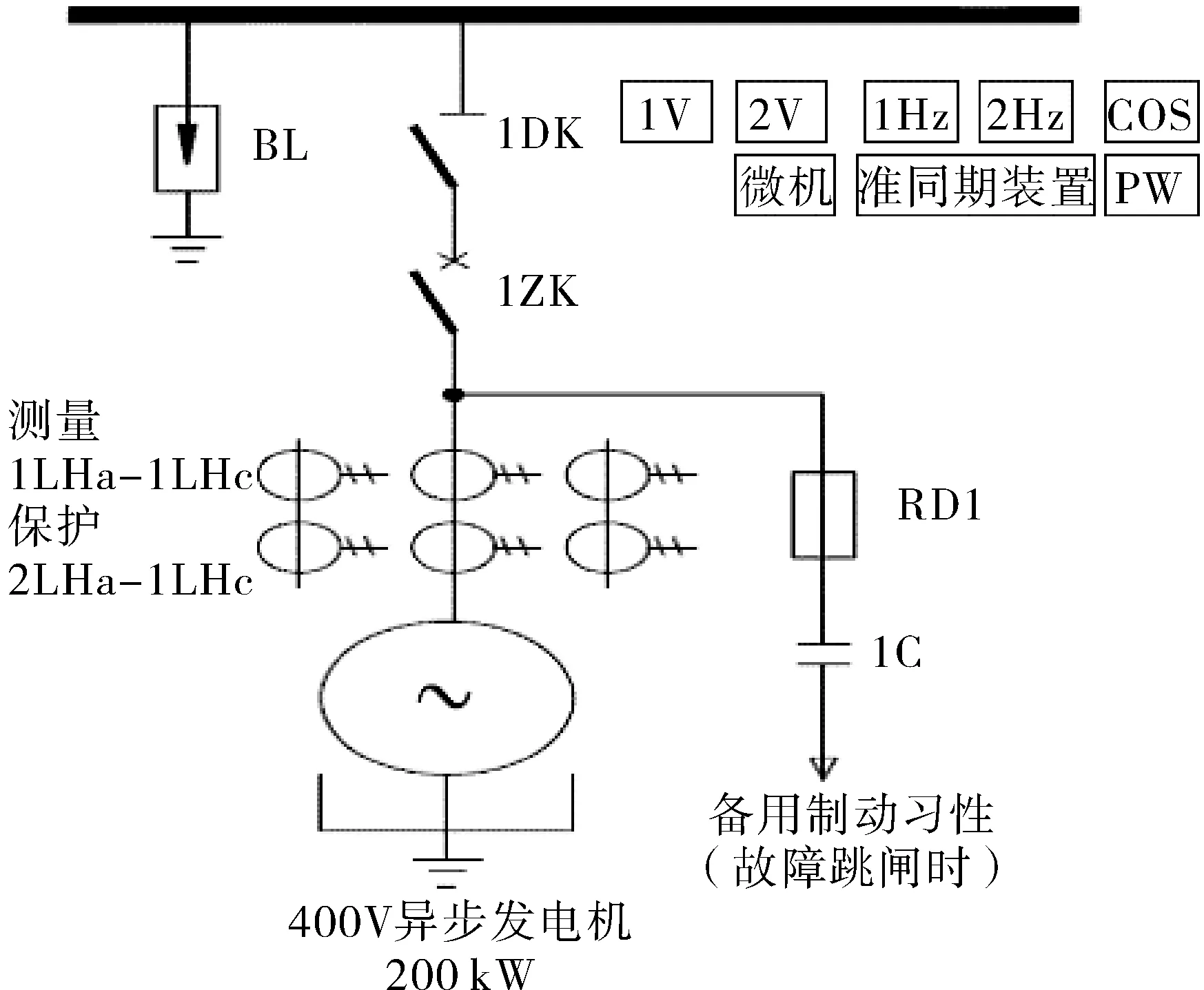

4.1 发电机-液力透平机组设计

发电机组选取额定容量200 kW,额定电压400 V。整个系统集发电机保护、并网、综合保护、测量显示的功能于一体,确保系统性能稳定、可靠,功能齐备,结构紧凑。系统原理如图9所示。

图9 发电机组系统原理Fig.9 Schematic diagram of the generator system

4.2 现场运行参数分析

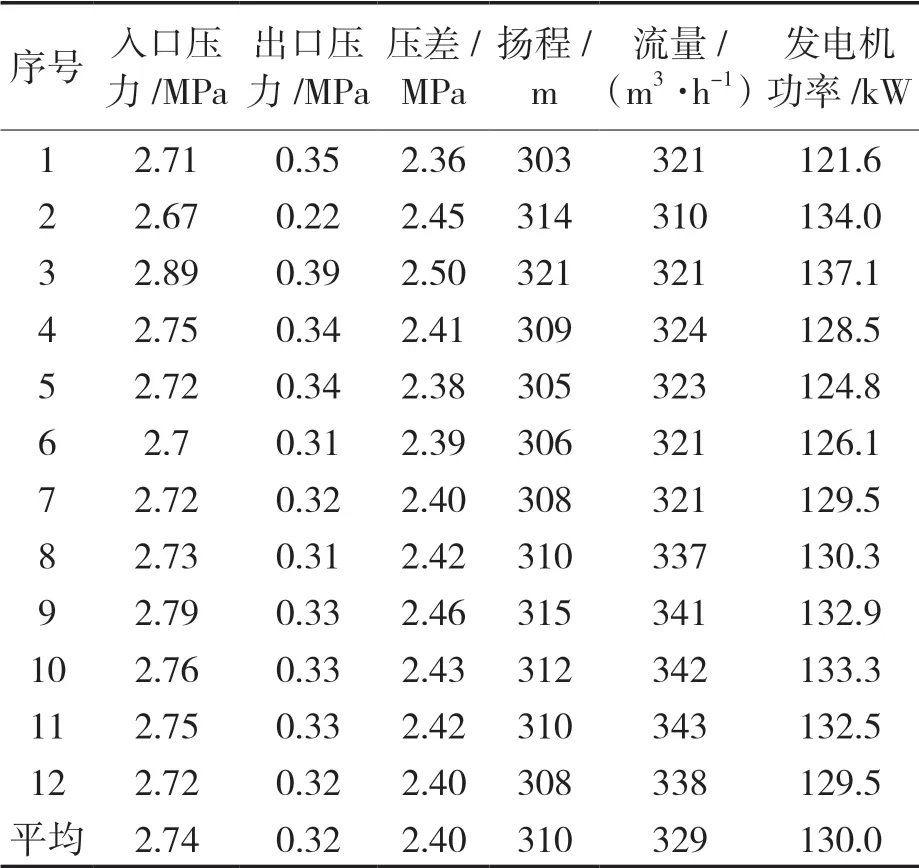

现场安装试车成功后,装置进入稳定运行阶段,取装置稳定运行第2天的数据,每隔2 h取一组运行数据,连续取12组数据,见表4。从表4中现场运行参数可以看出,设备入口平均压力为2.74 MPa,小于液力透平设计时所选取的入口压力3.5 MPa,出口平均压力为0.32 MPa,与设计时所选取的出口压力0.3 MPa基本相同,平均压差为2.4 MPa,小于与设计所选取的平均压力3 MPa。这主要是考虑到在初始运行阶段为确保系统的稳定性,原减压阀管路并没有完全的关闭,有一部分成品油通过减压阀支路减压后流出的原因。表3中平均流量为328 m3/h,与设计流量基本相同,平均扬程为310 m,比设计参数偏小的原因是设备入口平均压力比设计的低了0.76 MPa,若增加上这一部分压力产生的扬程,则平均扬程为407 m,与设计扬程基本相同。表4中平均功率为130 kW,与计算分析设计工况206.48 kW相比偏小,一方面是由于进口压力低导致,另一方面是由于计算分析时未考虑机械损失导致。

表4 装置现场运行数据表(成品油介质)Tab.4 Field operation data sheet of the unit(product oil medium)

液力透平装置实际现场运行参数与设计参数相比,整个装置的运行点向额定工况点左侧偏离,运行参数偏向泵特性曲线中最佳设计点左侧,目前该套装置已经持续运行超过2个月,装置运行稳定可靠,后期计划把液力透平入口压力提高到设计参数,进而提高液力透平的回收效率和功率。

5 结论

(1)双级泵反转作液力透平,通过数值分析得出首级叶轮和次级叶轮工作面压力分布在0.9Q~1.2Q之间压力分布比较均匀;从首级叶轮和次级叶轮不同工况下的流线图可以得出在0.5Q~0.7Q小工况下叶轮内部流动比较紊乱,随着流量的增加,流动状态越来越得到改善,但从总体速度分布图来看,各工况叶轮内部流动状态均存在一定的涡流,说明泵直接反转作为液力透平使用时内部流动状态并不理想;

(2)通过水介质对液力透平进行测试,当流量达到350 m3/h,流体入口压力为3.3 MPa,经过液力透平后的出口压力为0.12 MPa,总压差为3.18 MPa,与液力透平的设计工况接近;

(3)在该成品油枢纽站余压回收发电系统中进行了实际运行,平均流量为328 m3/h,平均扬程为310 m,比设计参数偏小的原因是设备入口平均压力比设计的低了0.76 MPa,若增加上这一部分压力产生的扬程,则平均扬程为407 m,与设计参数基本相同,平均功率为130 kW,与计算分析设计工况206.48 kW相比偏小,一方面是由于进口压力低导致,另一方面是由于计算分析时未考虑机械损失导致。

(4)实际运行表明,该套液力透平装置总体运行情况与设计参数相符,且运行稳定,可有效回收管道余压,提高输送站的经济效益。