关于某电厂机械制动高速加闸故障分析及处理措施

2022-06-28伍常林孙章豪程贺康

伍常林,孙章豪,张 雷,程贺康,陈 声

(华东琅琊山抽水蓄能有限责任公司,安徽 滁州 239000)

0 引言

抽水蓄能电厂日启动比较频繁,一般都配有电气制动和机械制动混合使用[1,9]。正常情况下,投入电气制动时,转速小于5%额定转速时机械制动自动投入;当不投电气制动时,转速小于20%额定转速时机械制动自动投入,直至机组转速为零[2]。主要是避免高转速投入机械制动出现闸瓦磨损烧坏,重则造成风闸制动装置及制动环损坏、引起轴系重心的偏移,严重的可能引起风洞内发生火灾造成发电机着火[3,6,7];若长时间低速运转将使轴瓦磨损或烧瓦现象[4]。

本文通过描述某厂高速加闸的故障现象,对其进行故障原因分析,并提出了具体的解决方案,最后通过试验验证了该方案的可行性,成功解决了该电厂机械制动误投入的问题,可为其它存在类似设备的运维和设计提供参考。

1 故障现象

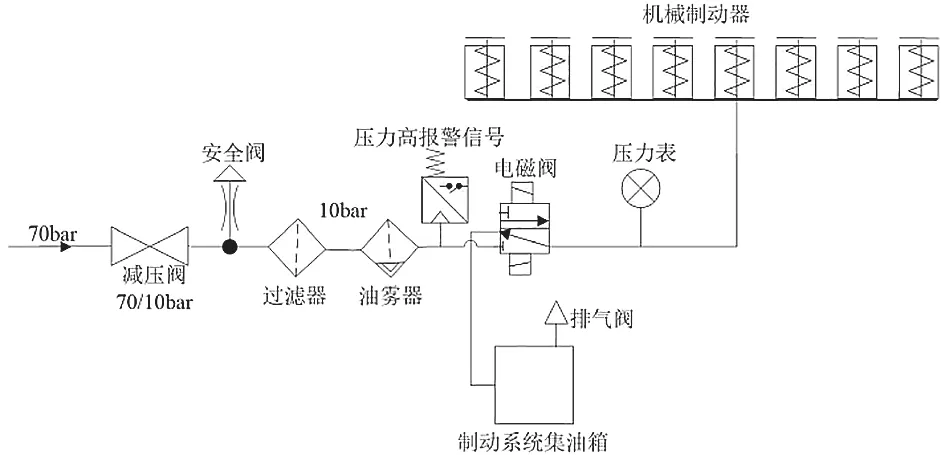

该电厂直接采用DN16,PN100 的不锈钢管利用减压阀直接将70 bar 中高压气降至10 bar 作为机械制动的操作气源。它主要由减压阀、安全阀、过滤器、油雾装置、压力监视(压力大于12 bar 高报警监视)、压力表(0~16 bar)、集油箱、排气阀等装置组成,最后通过工作压力在0~16 bar 范围的两位五通电磁阀来实现机械制动系统的自动供/排气,从而实现发电机机械制动系统的自动投/退功能(如图1)。

图1 原机械制动系统图

2018 年5 月,某电厂机组在夜间抽水运行期间,监控系统报机械制动压力高报警,同时出现机械制动投入、机组转停机、机组消防报警等信号,运维人员现场检查发现发电机层有浓烈烧焦的气味,进一步到发电机风洞检查发现制动环板面出现烧损现象(见图2),制动闸板部位有明显的磨损等异常现象。

图2 机械制环板异常烧蚀

根据监控系统相关报警信号,现场进一步检查发现安全阀后压力表指针达到最大限位值16 bar,同时指针已发生变形。说明此时的减压阀后的压力已经超过高报警设定值12 bar,机械制动压力高报警信号动作正确。现场拆解电磁阀,发现该电磁阀芯密封出现严重变形,出现高压腔和低压腔串通现象,该阀失去控制作用,这样进一步说明减压阀工作失效,导致70 bar 的高压气直接损坏控制电磁阀,进而造成机械制动误动故障。

2 原因分析

现场拆解减压阀发现减压阀的顶杆与活门焊接部位断裂,故活门不再受传动薄膜和顶杆控制而脱落,导致高低压腔室出现串通,即70 bar 的高压气直接串入到10 bar 的低压供气回路中,出现机组在高速运行过程中加闸损伤自动板的现象。

图3 减压阀故障部位

该减压阀设定是通过旋转调节螺杆长度挤压主弹簧来完成减压阀低压侧的压力设定(见图4)[5]。其传动薄膜受力(见图5)为:F4=F1-F2-F3

图4 减压阀内部结构

图 5 传动薄膜受力

其中:

F1为传动薄膜受到低压气挤压力;

F2为主弹簧挤压传动薄膜的压力;

F3为大气压挤压传动薄膜的压力;

F4为传动薄膜受力。

当低压气室压力F1变低小于主弹簧F2和大气压挤传动薄膜的力F3,即F4小于零时,传动膜带动顶杆和活门向上运动,打开高压气室和低压气室的通气孔,使低压腔压力逐步增加,随着低压气室压力逐渐增大,传动薄膜将带动顶杆和活门挤压主弹簧向下运行,当低压室气压达到设定的压力值时活门关闭。

该电厂机械制动系统管路中虽装设有安全阀,但由于该管路管径较小,70 bar 的高压气安全阀未能在短时间内释放掉,进而造成控制电磁阀组工作密封因超压工作而损坏,高压气体直接串入机械制动系统,出现机组机械制动在运行过程中高速闸异常磨损机械制动板的故障。

因此,减压阀故障是造成本次机械制动故障的直接原因。

3 处理对策

(1)更换已经变形的制动板。先拆除制动环挡板和底板;然后拆除固定制动板的螺栓,用专用工具拆除制动板并编号;接着对新更换的制动板进行称重及相关尺寸测量,确保每块制动板的重量及厚度等满足设计要求;将固定制动环的螺栓涂抹螺纹锁固胶,并按照螺栓力矩要求紧固120 N·m 力矩,同时用锁定片锁定螺栓;用刀尺测量各块制动板间间隙不能超过0.05 mm,用酒精清理制动器与闸板接触面,应无杂质、无高点。

(2)更换已损坏的电磁阀和相应的压力表计。

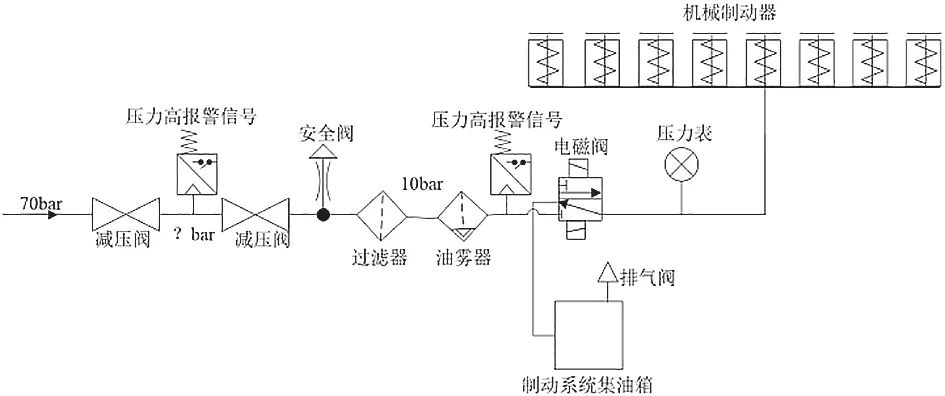

(3)通过上述故障原因和减压阀工作原理分析,提出两个方案:①将两位五通电磁阀改为单通电磁阀;②在已有减压阀前串联一个相同减压阀和压力监测报警装置(如图6)。由于该厂为抽水蓄能电厂,每日启停比较频繁,需要该电磁阀频繁动作,还要修改现场供气和排气管路,考虑到安全性和改动的难易程度,该电厂采用了第二种方案。它的具体工作原理为先用第一个减压阀压力设置在12 bar 至16 bar 之间。即使第二个减压阀故障也确保电磁阀在工作压力16 bar 的范围内;然后在两个减压阀中间安装一个压力监视装置来监视第一个减压阀的工作状态,最后用第二个减压阀将中间值减压到10 bar,以确保机械制动系统气源的可靠性。本方案实施后可能存在机械制动供气量不足,无法满足机械制动系统投入时间0.70~1.0 s 要求。因此,如何设定经过第一个减压阀后的压力值就比较关键,故该电厂做了如下措施和试验。

图6 机械制动系统改造方案简图

3.1 第一级减压阀低压气室设定值范围确认

根据上述方案分析,在满足电磁阀工作压力和第二级减压阀状态报警监测装置(设定值为12 bar)能正常工作为前提,高压气经过第一级减压阀工作后的低压气室压力需要大于12 bar 而小于16 bar 这个工作范围。

3.2 减压阀高压气室变化对机械制动投入时间影响试验

现场通过逐渐降低减压阀高压气室压力来观察低压气室压力变化情况并做相关机械制动投入时间试验,如表1 所示。

表1 减压阀入口从70 bar 降低至10 bar 时低压气室压力变化及机械制动动作时间统计

从上述试验可以得出,当减压阀高压气室压力从70 bar 逐渐降至10 bar 的过程中,低压气室压力从10 bar 逐渐降至9.3 bar。此时,投入机械制动三次,机械制动投入时间维持在0.91~0.92 s,满足机械制动投入时间要求。说明在减压阀工作状态正常的情况下,高压气室变化对低压气室压力变幅影响不大,都能满足现场机械制动工作时间要求。

3.3 减压阀定值设定后安全性动作试验

根据上述试验,将该厂第二级减压阀高压气室13 bar 时低压气室压力调整为10 bar 的位置不动,将减压阀高压气室压力从0 bar 逐渐建压到70 bar,此时低压气室压力变化情况统计(见表2)。

表2 减压阀高压气室升压时低压气室压力变化

从上述试验分析得出,减压阀高压气室压力从0 bar 逐渐增压到70 bar 的过程中,减压阀低压气室压力最高升至11.2 bar;同时还做了10 次减压阀高压气室从0 bar 突然增加到70 bar 压力的试验,试验过程中减压阀低压气室的压力均未超过11.2 bar。这说明当第一级减压阀故障时,第二个减压阀高压气室压力即使从13 bar 突然增大到70 bar,高压气经过第二个减压阀减压后的压力最多是从设定值的10 bar 增加到11.2 bar,不会超过控制电磁阀的工作压力(0~16 bar)范围,故不会损坏电磁阀主密封,能够完全确保该厂机械制动系统运行安全。

3.4 两减压阀的定值设置及监测装置报警值设定

根据上述试验,该厂第一步将第一级减压阀的低压气室工作压力调整到13 bar,同时将第一个减压阀后的气压报警检测装置值设为15 bar;第二步将第二级减压阀即高压气室压力为13 bar 时调整低压气室压力为10 bar,同时将第二级减压阀后的气压报警检测装置值设为12 bar。

4 动作试验

现场改造后,经过10 多次试验机械制动投入时间都在0.83 s 左右,与未改造前的动作时间0.8 s 相差不大,满足水轮发电机用制动器标准(JB/T 3334.1-2000)【标准】制动线数度在20 m/s 时间和设计不大于1 s 的要求[8]。

回装制动板侧板、底板等相关设备,检查发电机风洞无检修工器具及其他异物遗留后,对机组发电机进行盘车,发电机气隙间隙跟修无明显变化;做手动升转速试验,校核机组振动和摆动跟更换制动板之前无明显变化,因此,本次机械制动板的更换没有影响转子配重,故机组可以正常投入运行。

3 结束语

该厂机械制动系统供气回路改造后,经过两年多运行,在此运行期间,值守人员在上位机监控系统中曾发现两次一级减压阀后的压力监测装置报警信息,并立即通知相关维护人员到现场检查,检查发现第一级减压阀故障导致高压气直接串通到减压阀的低压部位。此时,由于第二级减压阀的作用,它将70 bar 高压气减压到12 bar 以下,有效避免了高压气损坏控制电磁阀密封现象,也直接阻止了高压气串入低压部位,成功避免了机械制动误投入故障的发生。因此,本方案在该厂的成功运用可为其它电厂安装设计或改造提供借鉴经验。