在役活动导叶材料声学特性研究

2022-06-28敬燕飞

苏 岩,敬燕飞,邓 韬,李 阳

(国能大渡河瀑布沟水力发电总厂,四川 雅安 625304)

1 引言

活动导叶是水电机组重要的过流部件,是水流能量的控制设备,随机组负荷变化而频繁调节流量大小,从而承受着交变疲劳载荷,更因机组装配不适使得活动导叶瓣体边缘与顶盖或座环卡涩,导致活动导叶调节流量转动时承受着巨大的扭矩载荷。现国内水电站机组活动导叶多为砂型铸造件,外表面多不规则变截面的异型件,其制造工艺决定在生产中不可避免的产生夹渣、气孔、裂纹、分层等缺陷,这些缺陷在机组运行过程中长期承受疲劳载荷的作用而开裂失效,活动导叶结构及尺寸见图1。随着水电机组单机装机容量的增大活动导叶已大型化,制造过程中因工艺原因不同致使活动导叶不同位置的声学规律不尽相同,通过对活动导叶材料声学特性研究,总结出不同位置超声波检测缺陷的判别方法,以期及时掌握活动导叶质量状况并采取必要的预防监督措施,从而保证机组的安全运行。

图1 活动导叶轴结构及尺寸图

2 超声波检测原理

超声波检测是利用材料和缺陷的声学特性差异对超声波传播波形反射状况和反射时间以及声能变化的影响来检测材料内部缺陷的无损检测方法。超声波是高频率机械波,在材料中以一定的速度和方向传播,遇到声阻抗不同的异质界面波束性质就会改变,产生反射、折射、衍射、干涉等现象,利用这些超声波不同性质来进行相关的超声波检测。再根据缺陷反射波显示的位置和幅度,测定缺陷的位置和大小。影响超声波声学性质的有探头类型、频率、面积、带宽和材料声速、衰减系数等,通过测定材料的声学性质和根据需要检测的缺陷类型及缺陷位置来选择合适的探头。

活动导叶为砂型铸造件,超声波检测面临的技术难题是声能严重衰减,且活动导叶大型化,声程变大,更加剧了声能的损失,不同活动导叶制造工艺不同,声学特性也略有差异,甚至同一活动导叶的不同位置,声学性质也不同,需要通过测量不同活动导叶不同位置,进行数据对比分析,总结活动导叶材料的声学传播规律。

活动导叶材料超声可探性可通过比较参考反射体回波(或第一次底波)和信噪比来评价,评价应选择铸件具有代表性的区域,参考回波高度至少高出噪声信号6 dB。如果在工件最大厚度处检测到最小平底孔或相当横孔直径的回波高度小于6 dB,则可探性下降。可通过对比试块测得,或通过工件大平底,或相当于大平底的实心圆柱体圆弧底面测量,并由公式(1)、(2)、(3)计算获得。

式中P0—探头波源的起始声压;FS—探头波源的面积,FS=;Ff—平底孔缺陷的面积,Ff=;λ—波长;X—平底孔至波源的距离或大平底至波源的距离;Df—要求探出的最小平底孔尺寸;N—近场区长度,mm。

通过对比试块测得平底孔当量,因工件的表面状态和材质衰减与试块存在一定差异,需考虑试块与工件的传输修正影响。

3 材料声学特性测定

3.1 声速测量

声速可在活动导叶具有代表性的Φ360 mm、Φ370 mm 轴段上,相当于大平底面实心圆柱底面,利用1、2 次底波或多次底波测量,但需考虑活动导叶机械加工的尺寸误差是否满足标准要求,选取具有代表性的位置,如该位置热处理工艺相同,晶粒度相近,远离变截面,测量多次求平均值,减小误差。也可以利用对比试块测量,因每个活动导叶不同位置制造工艺不同而声速略有差异,对比试块不具备每个活动导叶不同位置声速的代表性,需选取不同活动导叶具有代表性的位置制作一组对比试块。

对比试块加工2 个相互平行的大平底面,不得有大于Φ2 mm 平底孔当量缺陷,符合JB/T 8428-2015 标准要求,尺寸误差不大于±0.05 mm,粗糙度不低于Ra=1.6 μm,利用1、2 次底波或多次底波求纵波声速,多次测量求平均值,减小误差。

3.2 材料衰减系数测定

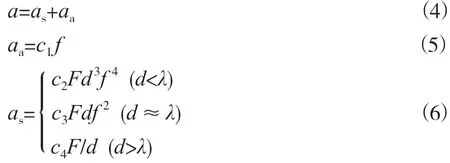

因材料引起超声波衰减的因素是晶粒散射和介质吸收,未涉及扩散衰减。对于铸件的活动导叶而言,材料衰减系数公式(4)等于散射衰减系数aa公式(5)和吸收衰减系数as公式(6)之和。

式中:f—超声波频率;d—介质的晶粒直径;λ—波长;F—各向异性系数;c1、c2、c3、c4—常数。

由以上公式可知:介质的吸收衰减与频率成正比。介质的散射衰减与f、d、F有关,当d<λ,散射衰减系数与d3、f4成正比。对于铸件,材料晶粒较粗大时,若采用较高的频率,将会引起严重衰减,视波屏出现大量草波,信噪比明显下降,超声波穿透能力显著降低,可探性将下降。

(1)活动导叶本体测量

对于利用活动导叶Φ360 mm、Φ390 mm 轴段本身测量纵波的衰减系数,选用具有代表性的位置,根据第1、第2 次底波B1、B2高度来测定衰减系数,其中B1、B2高度差由扩散衰减、介质衰减和介质损失引起,由公式(7)计算得出。

式中:B1、B2—第1、第2 次底波高度;6—扩散衰减引起的分贝差;δ—反射损失,每次反射损失约为(0.5~1.0 dB);X—工件厚度。

(2)对比试块测量

利用厚度较小、上下底面平行、表面光洁的对比试块来测量,可用直探头放置在对比试块表面或活动导叶瓣体35 mm 的法兰盘上,利用上下表面的多次反射回波高度测量,由于介质衰减和反射损失,使底波高度依次减小,介质衰减系数由公式(8)计算得出。公式(8)没有考虑扩散衰减,可根据现场对比试块厚度或活动导叶瓣体法兰盘厚度来确定底波次数,使声波的传播距离在波束未扩散区(X≤1.64N)。

式中:Bm、Bn—第m、第n次底波高度;δ—反射损失,每次反射损失约为(0.5~1.0 dB);X—对比试块的厚度。

4 对比模拟试块

纵波主要检测活动导叶中与轴表面平行或存在较小夹角的平面型缺陷以及体积型缺陷。对比试块中的人工缺陷需代表上述缺陷的特性。

对比试块是以特定方法检测待检工件时采用的试块。对比试块加工的人工缺陷具有代表性,与被检活动导叶材料声学特性相似,外形尺寸能代表被检活动导叶的特征,试块的厚度应与被检活动导叶相对应,主要用于评估缺陷的当量尺寸,以及将所检出的不连续信号与试块中已知反射体产生的信号相比较。

活动导叶对比试块反射体是直径为6 mm 的平底孔,垂直于试块表面。一套对比试块应至少有6 个平底孔,深度依次为25 mm、50 mm、75 mm、150 mm 和255 mm、360 mm。对比试块的声束衰减和待检工件的声束衰减之间的差异应根据试验和计算进行修正。

模拟试块是含有模拟缺陷的试块,可以是模拟活动导叶实际缺陷而制作的样件,或者是以往检测中所发现含有自然缺陷的活动导叶,但自然缺陷当量、方向、位置具有代表性,能评价和验证仪器探头系统的检测能力和检测工艺的可靠性。

5 检测灵敏度

5.1 活动导叶本体测量

可在实际活动导叶具有代表性的Φ360 mm、Φ370 mm 轴段上,相当于大平底面的实心圆柱底面,测得某一波高(如80%)dB 值,利用公式(1)、(2)、(3)计算同一深度处Φ6 mm 平底孔相同波高的dB差值。在大平底面80%波高基础上增益与Φ6 mm平底孔相同波高的dB 差值,作为基准灵敏度,如在检测中发现某一深度处的缺陷,应将灵敏度调至此深度处灵敏度再做评判。

5.2 对比试块测量

利用活动导叶对比试块反射体Φ6 mm 平底孔,不同深度25 mm、50 mm、75 mm、150 mm、 255 mm、370 mm 制作DAC 曲线。当对比试块和实际活动导叶表面状态和材质衰减存在一定差异时需适当进行补偿,即对检测灵敏度修正。活动导叶对比试块一般采用现场实际导叶机加工而成,表面状况基本一致,只考虑不同活动导叶因制造工艺差别而引起的材质衰减不同,利用公式(8)计算的材质衰减系数,对灵敏度进行修正。

6 缺陷判定

当对活动导叶进行超声检测时,在基准灵敏度下,发现缺陷的第1 次反射波(F1)波幅高于距离-波幅曲线或底面第1 次反射波(B1)波幅降低量≥12 dB 以及认为是线状或片状缺陷者,都需对缺陷记录评定。

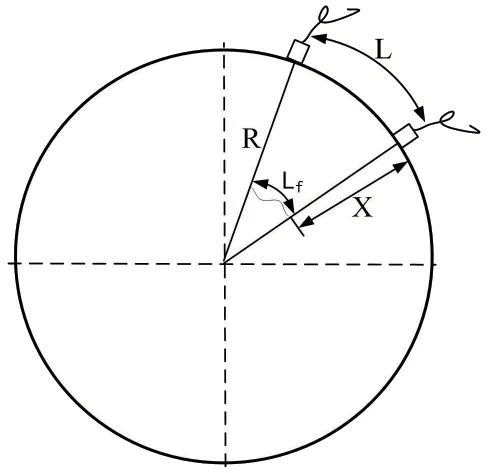

在对缺陷进行当量和长度的测量时,当缺陷面积小于声束直径时,利用对比试块,采用当量法来判定缺陷当量大小。当缺陷面积大于声束直径时,利用缺陷反射波判别缺陷,用缺陷6 dB 法测定缺陷面积,当缺陷波过小或消失时,采用底波降低12 dB 作为缺陷边界测定缺陷面积。在对活动导叶轴周向检测时,探头移动的距离不再是缺陷的指示长度,如图2 所示,外圆周向测长时,缺陷指示长度Lf利用公式(9)计算。

图2 活动导叶周向检测指示长度修正示意

式中:L—探头移动的外圆周长,mm;R—活动导叶的半径,mm;Xf—缺陷的声程,mm。

7 结论

本文介绍了利用超声波检测活动导叶检测方法,对活动导叶砂铸件的声学特性研究,利用活动导叶本体和对比试块测定材料的可探性、声速和衰减系数等声学特性和计算方法,模拟试块测试以及对缺陷的判别及当量和长度的测量方法,对于大型水电机组活动导叶及类似砂型铸造件内部缺陷的检测具有较强的应用价值和指导意义。