混流式鱼友型水轮机模型水力特性的试验验证

2022-06-28易艳林王万鹏高忠信孙崧皓

易艳林,王万鹏,高忠信,孙崧皓,朱 雷

(中国水利水电科学研究院,北京 100038)

1 引言

为了减少水电站拦河大坝对洄游型鱼类生态可持续的影响,国内外均设计并投入使用了鱼道等设施来提升过坝成功率。对于洄游鱼类的下行过坝,尽管有鱼道的存在,但是水轮机进口的巨大吸力导致部分鱼类仍然通过水轮机流道到达下游。水轮机过流部件在工作过程中会产生涡旋、空化等流动现象,并伴随有高剪切应力、强旋转流动、高湍流强度等流动特征,极易引发过机鱼类损伤。

常规混流式水轮机由于转轮叶片数目较多、内部流场复杂以及动静干涉等作用,其过机伤亡率明显高于其他水轮机类型[1]。同时,混流式水轮机因其适用水头范围广,是目前广泛投入使用的机型,因此基于鱼类友好理念对传统混流式水轮机进行优化设计,以减轻过机鱼受到的损伤,进而提高过机存活率十分必要。

目前针对鱼友型水轮机的结构设计研究主要有鱼类损伤机理研究及试验机型研究。鱼类通过水轮机流道可能导致伤亡的主要因素有机械损伤、压力突变、剪切力及空化造成的损伤[2]。机械损伤又包括叶片撞击、壁面磨损及研磨损伤,其中叶片撞击是造成鱼类伤亡的最主要因素。1957 年,Raben 提出了叶片与鱼类撞击模型的一般形式,以预测鱼类和涡轮叶片的潜在撞击概率[3]。Deng 等[4-6]建立了一种适用于轴流式水轮机转轮的叶片撞击概率模型。吉龙娟 等[7,8]建立了一种评估鱼类通过混流式水轮机转轮产生伤亡率的量化分析方法,分析了转轮叶片数改变对鱼类伤亡概率的影响,该研究为混流式水轮机转轮的亲鱼型设计提供参考。赵文龙 等[9]基于鱼类友好理念针对鱼类普遍受伤因素对常规轴流式水轮机模型进行几何形状优化,优化后的模型效率及出力均有所下降,但并没有过度影响原始机组的性能。Richmond[10]对大马哈幼鱼通过轴流式水轮机时可能遭受的气压损伤开展研究。孟龙 等[11]采用搭建压力损伤机理试验装置,模拟鱼类经过水轮机经历的压力-时间变化过程, 为鱼友型水轮机设计提供参考。李成 等[12,13]研究了轴流式水轮机流道内的压力分布对过机鱼的影响。张洋 等[14]研究了轴流式水轮机的非恒定流对过机鱼的影响,结果表明在不影响机组稳定运行前提下,应适当降低导叶关闭时间。

目前鱼友型水轮机的优化设计已经在国外开展。美国奥尔登试验室设计的“ARL 水轮机转轮”采用3 个螺旋形叶片,该结构设计既增大了过流通道尺寸,又降低了转轮入口撞击概率,研究表明该转轮的鱼类过机伤亡率几乎为零[15]。美国瓦纳普姆水电站开展了鱼友型水轮机研究,研究内容包括鱼友型转轮叶片的设计,全球型轮毂体的应用,固定导叶和活动导叶对齐,尾水管改型等。新型水轮机不仅提高了机组运行效率,而且过机鱼存活率达到97.82%[16]。Alstom 设计人员提出最小间隙转轮(简称MGR)及“最小间隙导叶(MGGV)”[17,18]设计方法,以消除与间隙相关的碾磨、空化、剪切力及湍流造成的过鱼损伤。基于轴流式水轮机开发的涡旋型水轮机,采用涡旋型外壳替代固定导叶和活动导叶,转轮采用3 个等厚叶片,过流通道较大且高速水流区域较小,且尾水管采用直管,过机鱼可安全通过水轮机,适用于中小型低水头水电站[19]。

综合上述研究发现,目前针对混流式水轮机开展的过机鱼损伤机理研究较少,目前已有的鱼友型水轮机机型不适合混流式水轮机,设计出发点均是提高低水头、大流量机组的过机鱼存活率。文章基于鱼友好理念设计了一种鱼友型混流式水轮机模型,采用CFD 数值模拟方法进行全流道三维定常模拟,并对水轮机外特性计算结果进行试验验证。

2 混流式鱼友型水轮机模型

对混流式水轮机,转轮叶片数是直接影响鱼类与叶片撞击率的关键因素,文中设计的鱼友型混流式水轮机转轮采用3 叶片,以增大转轮区流道尺寸,同时将传统混流式水轮机的24个导叶减少为20个,以增大导叶过流通道尺寸;由于3 叶片转轮的叶片包角较大,转轮高度增加,将增大电站开挖深度,综合考虑开挖深度及尾水管内部流动状态,弯肘型尾水管单边扩散角设计为98.45°。图1 为混流式鱼友型水轮机三维模型示意图,混流式鱼友型水轮机的主要设计参数如表1 所示。

表1 混流式鱼友型水轮机主要设计参数

蜗壳入口直径/mm 456.1尾水管单边扩散角 98.45°

图1 混流式鱼友型水轮机模型示意图

3 数值模拟方法

3.1 控制方程

数值模拟求解运用商业软件CFX,控制方程如下:

质量守恒方程(连续性方程):

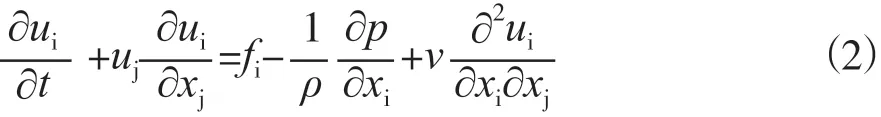

动量守恒方程(N-S 方程):

式中,ui为瞬态速度,p为瞬态压强,v为运动粘性系数,ρ为流体密度,fi为体积力。

在实际求解湍流运动时,采用Reynolds 时均N-S 方程,其公式为:

3.2 湍流模型

文中拟采用标准k-ε及 SST 两种湍流模型使Reynolds 时均N-S 方程组封闭。k-ε湍流模型能以较小的计算代价保证较高的计算精度,由于该模型始终采用壁面函数,对分离流动及强旋流、强曲率流动预测不够精确,适用于完全湍流的流动过程模拟。SST 湍流模型可以精确模拟逆压梯度下的流动分离,能够应用于复杂流场预测,该模型适合大多数流动。

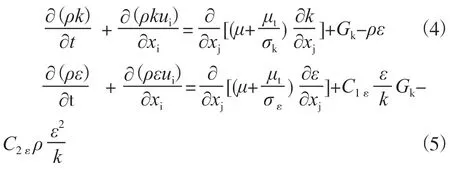

标准k-ε湍流模型:

式中,ρ为流体密度,p为压力,xi和xj是坐标分量,ui和uj是速度分量,Gk是湍流动能项,C1ε、C2ε、σk、σε均为常数项。

SST 湍流模型:

其中,湍动粘度μt与湍动能k和湍流脉动频率ω的关系式为:

式中,μ为流体动力粘度,Pk为湍流生成速率,β′、α、β、σk、σω均为常数项。

3.3 边界条件

水轮机内部的流动参数可通过求解雷诺时均N-S 方程获得,计算域的进口为蜗壳进口,出口为尾水管出口,详细的边界条件设定如表2 所示。

表2 边界条件设置

3.4 网格划分及无关性验证

水轮机模型由蜗壳、固定导叶和活动导叶、转轮、尾水管4 个计算域构成,采用ICEM 网格划分软件对模型的计算域进行网格划分,其中蜗壳、转轮采用四面体非结构网格,固定导叶和活动导叶及尾水管采用六面体结构网格。为了明确网格数量对计算结果的影响,以设计工况点的水力效率作为评判依据对计算网格进行无关性验证,图5 为不同网格数量对应的水轮机效率变化曲线,结果显示网格总数超过400 万,计算结果稳定在一个定值。文中采用计算域总网格数为600万,各计算域网格数如表3所示。

图2 网格数与水轮机效率关系曲线

表3 各过流部件网格数

4 模型试验研究

4.1 模型试验台简介

根据混流式鱼友型水轮机模型的设计参数加工的模型试验装置,在中国水利水电科学研究院水力机械实验室高精度通用试验台TP3 上完成。试验台的主要性能参数:试验最高水头:Hmax=150 m;试验流量范围:Qm=0~1.5 m3/s;测功功率:Pe=540 kW;动力主泵:24SA-10(2 台);动力主泵直流电机:N=724 kW×2 台(串并联运行);动力主泵转速:n=0~1 200 r/min;试验模型转轮直径范围:D1=250~500 mm。

该试验系统可做开敞式运行和封闭式运行,可进行水轮机、水泵和水泵水轮机各项试验及正反向流量标定。试验台的测试精度和试验稳定性满足IEC 和GB 相关规程的要求,同一试验台对同一模型可进行常规试验(如能量、空化、飞逸转速、压力脉动试验、蜗壳压差试验等)、力特性试验(轴向水推力、径向力试验、导叶水力矩及轴流式水轮机桨叶力矩试验)、水力机械水流态观测和内部流场观测等功能,且试验台模型效率试验综合误差在±0.2%范围内。混流式鱼友型水轮机模型试验装置如图3 所示。

图3 混流式鱼友型水轮机模型试验装置

4.2 模型试验研究

模型试验包括能量试验、空化试验、压力脉动试验和飞逸试验。通过这些模型试验基本上能够反映出机组的水力特性。混流式鱼友型水轮机模型的综合特性曲线图如图4 所示。

图4 混流式鱼友型水轮机模型综合特性曲线

5 数值模拟与模型试验对比

数值模拟和模型试验是目前研究水轮机的两种主要手段。数值模拟计算是将描述流体运动的连续介质数学模型进行离散处理,使之成为代数方程组,然后采用适当的数值计算方法对离散后的大型方程组进行求解,从而得到流场的数值解。整个过程在计算机上进行,没有任何水轮机实体的参与。而模型试验的前提是必须有转轮实体,其形状与真机相似,尺寸较小,模型试验的理论基础是相似理论,即模型水轮机可以反映真机的运行性能。模型试验最显著特点是运转规模远小于真机,费用小,投资少,操作方便,可根据具体的需求改变运行工况,并能够在较短时间内预测出模型水轮机的整个性能。总之,两种方法各有所长,将两种方法结合起来进行研究的最终目标就是通过模型试验来检验数值模拟的结果,为数值模拟提供指导。数值模拟可减少模型试验的次数,但是两者的结果往往存在一些差别,有时会误导我们的优化和设计,因此文中将混流式鱼友型水轮机模型的数值模拟结果与模型试验结果进行对比分析,以期为混流式鱼友型水轮机的优化设计提供指导。

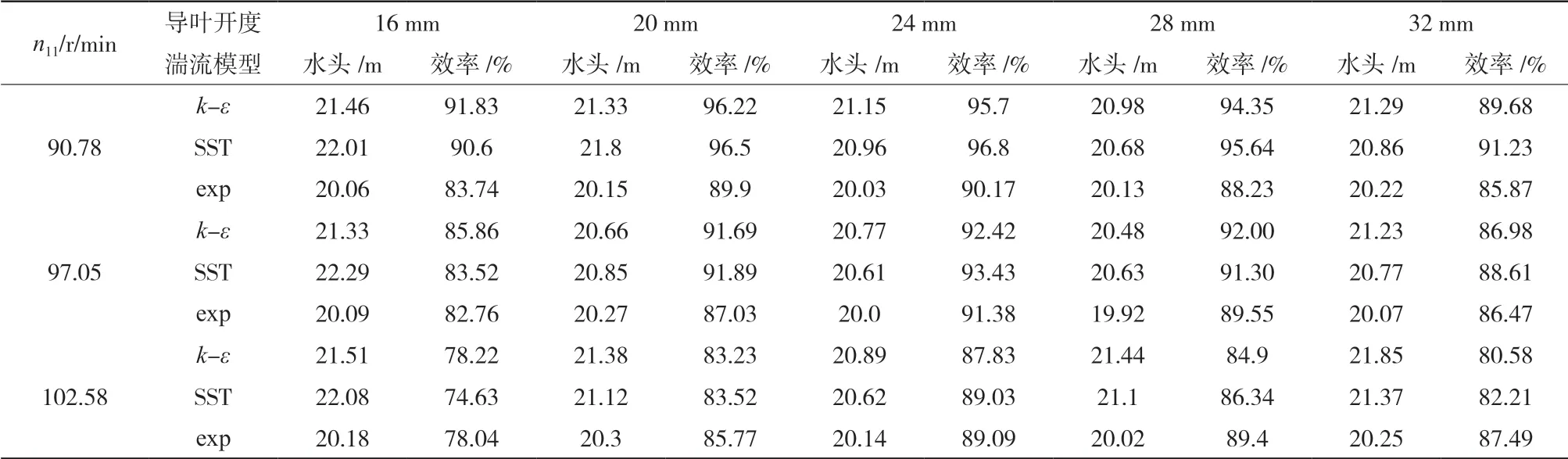

计算工况的选定:在试验水头20 m 时,分别选取单位转速90.78 r/min、97.05 r/min、102.58 r/min,导叶开度16 mm、20 mm、24 mm、28 mm、32 mm时的工况点,采用k-ε和SST 两种湍流模型进行定常数值计算,数值计算结果与模型试验结果如表4 及图5~图7 所示。

表4 混流式鱼友型水轮机模型的水头及效率

图5 水轮机模型的水头及效率模拟结果与试验结果对比(n11=90.78 r/min)

图6 水轮机模型的水头及效率模拟结果与试验结果对比(n11=97.05 r/min)

图7 水轮机模型的水头及效率模拟结果与试验结果对比(n11=102.58 r/min)

n11=90.78 r/min 时,采用两种湍流模型得到的数值计算结果与模型试验结果进行对比发现,两种湍流模型计算得到的水头、效率与模型试验结果分布规律相似,SST 湍流模型的水头偏差均值为5.69%,效率偏差均值为7.51%;k-ε湍流模型的水头偏差均值为5.59%,效率偏差均值为6.84%。

n11=97.05 r/min 时,采用两种湍流模型得到的数值计算结果与模型试验结果进行对比发现,两种湍流模型计算得到的水头、效率与模型试验结果分布规律相似,SST 湍流模型的水头偏差均值为4.77%,效率偏差均值为2.64%;k-ε湍流模型的水头偏差均值为4.10%,效率偏差均值为2.67%。

n11=102.58 r/min 时,采用两种湍流模型得到的数值计算结果与模型试验结果进行对比发现,两种湍流模型计算得到的水头、效率与模型试验结果分布规律相似,SST 湍流模型的水头偏差均值为5.35%,效率偏差均值为3.30%;k-ε湍流模型的水头偏差均值为6.13%,效率偏差均值为3.42%。该单位转速下,两种湍流模型的数值模拟计算结果均小于试验结果,湍流模型对流态的模拟偏差较大,水力损失较多。

综上可知:

(1)3 个单位转速下,工况相同时,两种湍流模型计算得到的水头和效率数值基本相同,且两种湍流模型的水力特性曲线与模型试验结果所生成的曲线走势相同,由此验证了两种湍流模型均适用该水轮机模型的数值模拟分析。

(2)单位转速为90.78 r/min 时,两种湍流模型计算得到的水头值、效率值与试验结果的偏差均最小;单位转速为90.78 r/min 时,两种湍流模型计算得到的效率值与试验结果比较,偏差均最大;说明在最优工况即单位转速为97.05 r/min 时,两种湍流模型对水轮机流场的模拟较准确。

(3)3 个单位转速下,两种湍流模型计算得到的水头均高于试验值。

6 结论

通过采用SST 及k-ε两种湍流模型对混流式鱼友型水轮机模型进行数值计算并与试验结果进行对比分析发现,两种湍流模型均适用该水轮机模型的数值模拟分析,且在最优工况点,两种湍流模型的数值计算结果可以反映水轮机真实流场性能。