川东南茅口组泥灰岩复合酸压技术

2022-06-28刘炜

刘炜

(中国石化江汉油田分公司石油工程技术研究院,武汉 430035)

川东南地区茅口组岩性复杂、非均质性强、裂缝发育情况差异大。酸压和加砂压裂是目前灰岩储层改造的主要技术,酸蚀有效缝长和酸蚀裂缝导流能力的大小是影响酸压效果的主要因素,对于泥灰岩储层,由于其岩性复杂,常规酸压改造体积受限、酸蚀裂缝导流能力保持有效期短[1-8],加砂压裂可有效提高支撑导流能力,但压裂液与储层难以发生溶岩反应,很难沟通主裂缝周围有利储集体。目前,加砂酸压技术日趋成熟[9-12],主要通过交联酸(冻胶酸)携带支撑剂实现酸携砂,但由于交联酸摩阻较高且破胶困难,无法满足不同裂缝区域的有效支撑,存在储层伤害及裂缝体积难以满足缝控储量的难题。复合酸压技术是针对泥灰岩储层改造形成的新技术,既形成复杂网络裂缝,又保证在不同尺度网络裂缝内有效铺置支撑剂,结合清洁酸有利于提升施工排量和降低储层伤害的特点,对中场裂缝壁面形成的酸刻蚀通道,全面提高裂缝网络的渗流能力。笔者开展复合酸压工艺技术研究及低伤害清洁酸体系配方研选,并在FM1HF 井进行了现场试验,探索了配套工艺技术,验证了该项技术在泥灰岩气藏中的应用可行性,对国内类似储层改造提供良好的借鉴。

1 川东南区块茅口组储层地质特征

川东南区块主体位于四川盆地川东背斜褶皱带,主要开发的层位为五峰—龙马溪组,但在志留系天然气勘探开发过程中,发现多口井在茅口组钻遇气测异常。通过在茅口组部署探井(FM1HF井)并进行取心研究,获取该区块茅口组储层地质特征。

1)岩石特征。茅口组储层茅一段埋深浅,主体区底界深度在1000~2500 m 之间,划分为5 个小层,基质渗透率平均0.25 mD,TOC 平均为0.74%,孔隙度平均为1.86%,裂缝不发育,实测含气量平均为1.327 m3/t,含气饱和度平均为58.2%,为低孔、低渗致密储层;整体岩性为泥质灰岩夹眼球状灰岩为主,其中眼球与眼皮交互出现,“眼球”以灰色灰岩为主,眼皮主体以含泥灰岩为主,含泥较重;矿物成分以方解石为主,其次是滑石、石英和黏土矿物,含少量黄铁矿;通过岩心观察、成像测井发现FM1HF 井储层茅一下段构造缝不发育,局部层理缝相对较发育,钻井过程中无漏失情况,表明裂缝不发育。

2)矿物特征。通过岩心全岩X 衍射测试分析表明,茅口组茅一下段脆性矿物含量较高,平均为85.0%,其中方解石平均为74.5%,白云石平均为5.4%,石英平均为5.0%,底板栖霞组为浅灰色泥质灰岩,顶板为茅一上段块状灰岩,岩心敏感性分析表明为极强水敏(水敏指数为0.96),但无酸敏(酸敏指数为-0.31)。

3)流体特征。茅口组储层流体以甲烷为主。天然气分析结果表明,甲烷含量高(96.46%~98.33%),干燥系数大,不含-微含H2S(0~0.011 g/m3)。

4)温压特征。茅口组储层为常温常压气藏。其中地温梯度为2.09 ℃/100 m,计算地层温度为42.25 ℃;地层压力系数为1.28,计算地层压力为15.8 MPa。

根据上述综合分析评价,茅口组泥灰岩储层埋藏较浅,低孔特低渗、敏感性矿物含量高、裂缝不发育,为沟通天然裂缝形成裂缝网络,增大泄气面积,提高单井产能,宜采用水平井分段酸压+加砂改造工艺。

2 复合酸压工艺关键技术

2.1 复合酸压工艺参数优化

针对川东南区块茅口组不发育的基质储层,考虑泥灰岩岩性及矿物含量等影响,结合泥灰岩储层改造现状情况,明确了“扩大储层改造体积+刻蚀提升裂缝导流能力+降低储层伤害程度”为目标,基于储层敏感伤害及成缝机理分析,确定主体改造工艺为:多簇限流射孔+滑溜水加砂+清洁酸刻蚀复合改造工艺。结合储层非均质性,优化分段射孔位置,增加人工裂缝密度。初期通过滑溜水携小粒径支撑剂大规模加砂压裂,沟通更多的天然裂缝并进行填充,扩大缝控储量;再利用清洁酸刻蚀裂缝壁面,提升裂缝有效程度和导流能力,强化渗流通道;最后通过滑溜水携大粒径支撑剂对近井进行强化支撑,提高近井裂缝导流能力。

2.1.1 裂缝间距优化

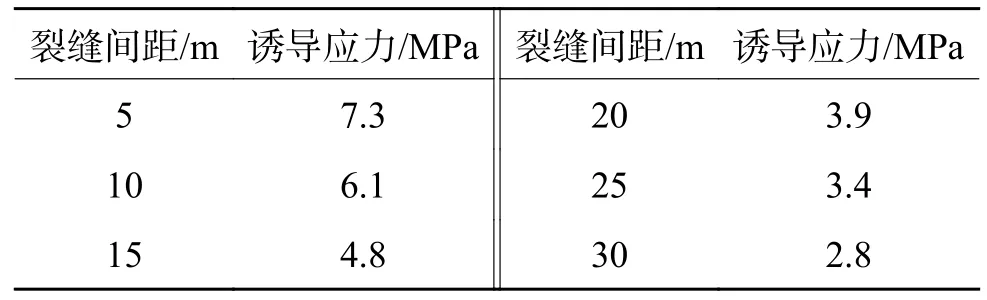

针对川东南区块茅口组储层裂缝不发育的特征,结合岩石力学参数结果,采用密切割射孔增加人工裂缝密度,实现水平井筒体积改造。通过模拟该区块茅口组储层水平应力差为4.6 MPa、杨氏模量为15.12 GPa、泊松比为0.13 时,得到在不同裂缝间距条件下的缝间诱导应力见表1。可知,随着裂缝间距的减小,诱导应力呈增大趋势,当裂缝间距小于15 m 时,可以实现裂缝之间的诱导应力大于水平应力差,利于裂缝发生转向或使天然裂缝开启,因此裂缝间距优化为10~15 m。

表1 不同裂缝间距下缝间的诱导应力

2.1.2 施工规模优化

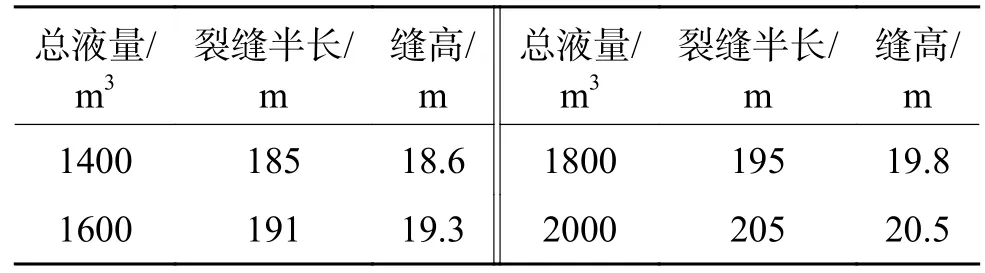

为确保储层充分改造,利用MEYER 软件模拟了不同施工规模下的裂缝参数,结果如表2 所示。由表2 可以看出,缝长、缝高随总液量的增大而增大,当总液量1400~2000 m3时,模拟半缝长为185~205 m,缝高为18.6~20.5 m,满足裂缝几何参数要求。结合复杂山地环境备水能力、井场条件等因素,优化单段液量1600~1800 m3。

表2 不同施工规模下的裂缝参数对比

2.1.3 措施液配比优化

结合复合酸压施工工艺需求,通过模拟不同滑溜水和清洁酸配比下酸蚀距离和裂缝高度,优化滑溜水和清洁酸的最佳配比,结果见表3。可知,随着清洁酸占比的增加,酸蚀距离和缝高呈增大趋势,结合酸蚀裂缝刻蚀及措施成本需求,优化单段滑溜水与清洁酸配比为6∶4,酸蚀距离73.2 m,可实现裂缝壁面的刻蚀,提升裂缝导流能力,强化渗流通道。

表3 不同措施液配比下的酸蚀距离

2.2 清洁酸体系配方优化

研究的复合酸压工艺主要包括滑溜水和清洁酸2 种体系,其中滑溜水体系较为成熟,而清洁酸体系主要解决传统交联酸及胶凝酸摩阻较高、破胶困难和存在储层伤害等问题。针对川东南区块茅口组泥灰岩岩性矿物特征,结合大排量复合酸压工艺需求,以满足低摩阻、高导流、低伤害为目标,开展核心主剂即清洁稠化剂研选及浓度优化,研发出满足酸蚀裂缝及酸性条件下降阻性能要求的清洁稠化剂,形成清洁酸体系配方。

2.2.1 清洁稠化剂优选

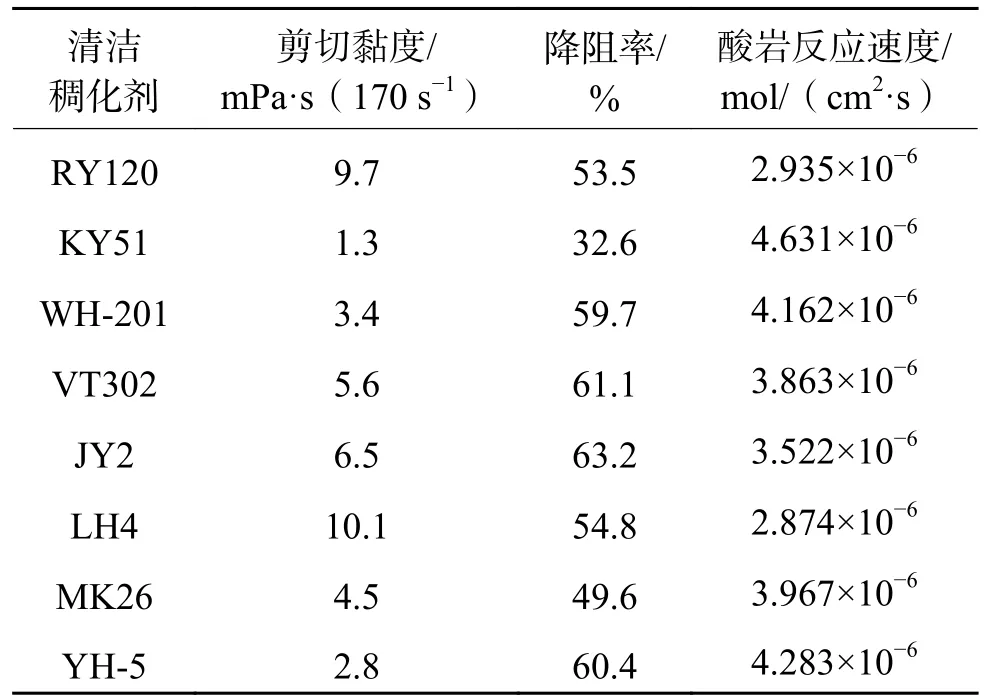

在大排量酸压施工过程中,酸液体系摩阻对施工排量的提升尤为关键,要求酸液体系既具有缓速性能同时又具有降阻性能。在25 ℃下,考察了加量为0.1%的不同类型清洁稠化剂溶于20%HCl 中的性能,结果如表4 所示。

表4 0.1%加量下不同清洁稠化剂的性能对比

由表4 可知,不同清洁稠化剂性能有一定差异,部分样品剪切黏度较低,酸岩反应速度较快,难以满足酸蚀裂缝需求,YH5、JY2、VT302样品在20%HCl 溶液中降阻率在60%以上,能够满足酸性条件下降阻性能要求。综合剪切黏度、降阻率及酸岩反应速度需求,0.1%JY2 的剪切黏度为6.5 mPa·s,酸岩反应速度为3.522×10-6mol/(cm2·s),能在保证酸蚀裂缝壁面的同时,降低面容比,延缓酸液反应速率,提高酸蚀裂缝距离;降阻率为63.2%,保证了清洁酸体系的降阻性能,满足大排量下酸压施工需求,因此优选JY2 作为清洁稠化剂。

2.2.2 清洁稠化剂浓度优化

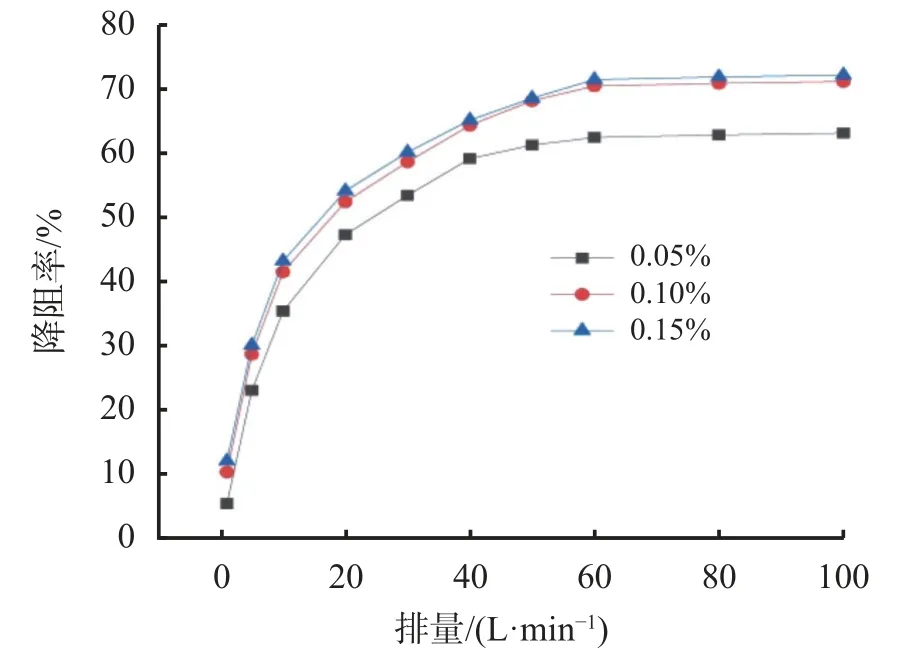

在20%HCl 中分别加入0.05%、0.10%、0.15%清洁稠化剂,其降阻率见图1。可知,随着排量的提升,不同浓度清洁稠化剂在20%HCl 中溶解后的溶液的降阻率先升高后趋于平稳,稳定降阻率分别为62.8%、70.4%、71.6%,结合现场酸压施工要求,优化清洁稠化剂使用浓度为0.10%。

图1 不同浓度清洁稠化剂在不同排量下的降阻率

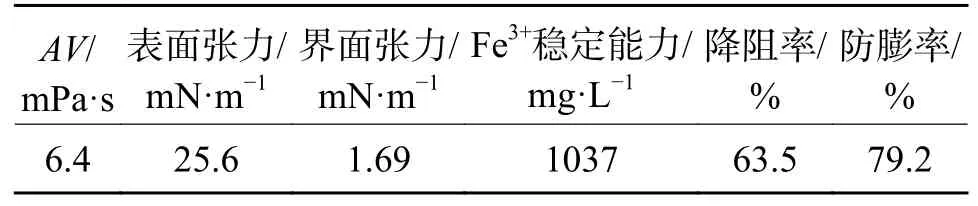

2.3 清洁酸体系性能评价

1)基本性能。在上述研选的清洁稠化剂中,加入铁离子稳定剂等其它添加剂,制备清洁酸体系样品,静置老化后评价其性能,见表5。可知,该清洁酸体系降阻率达63.5%,能够有效降低酸压施工摩阻,有利于大排量酸压施工;在65 ℃下老化7 d后无分层、无絮凝、无沉淀,可减小对储层的伤害。

表5 研制的清洁酸体系的基本性能

2)酸蚀裂缝导流能力。在65 ℃下,采用高温高压酸蚀裂缝导流能力仪,模拟清洁酸注入过程中对茅口组露头的酸蚀程度,测试不同闭合压力下的酸蚀裂缝导流能力。可知,闭合压力为10、20和30 MPa 时,清洁酸酸蚀裂缝导流能力分别为388.56、170.40 和14.9 μm2·cm。当闭合压力为30 MPa时,表明清洁酸在此条件下形成的酸蚀裂缝仍具有较高的导流能力,满足酸刻蚀裂缝导流能力需求。

3)储层伤害性能。室内通过扫描电镜观察茅口组岩心经过不同酸液酸蚀前后微观变化,评价其对储层的伤害情况,结果如图2 所示。由图2(b)可以看出,茅口组储层岩心经15%HCl 溶蚀后形成少量孔洞、微裂缝;由图2(c)、(d)可以看出,经清洁酸溶蚀后主要形成蜂窝状结构的孔洞和微裂缝,且清洁酸与岩石反应4 h 与反应7 d 后形成的岩石表面结构特征基本一致,岩心酸蚀蚓孔及裂缝表面无附着物,表明清洁酸对储层伤害较小,有利于储层保护。

图2 茅口组岩心酸蚀前后扫描电镜图片

3 现场应用及效果分析

3.1 应用概况

FM1HF 井水平段位于川东高陡褶皱带,构造平缓,水平段裂缝不发育,主要穿行二叠统茅口组茅一下段1b 小层,A 靶点斜深为1501 m,垂深为1301.78 m;B 靶点斜深为2502 m,垂深为1346.2 m。该井水平段长为1001 m,全井气测全烃平均为2.1%;综合解释气层为518.8 m,差气层为418.8 m。采用套管完井,分14 段101 簇进行桥塞分段加砂酸压施工。施工总液量为23 917.38 m3(其中清洁酸9170 m3,滑溜水14 747.38 m3),用液强度23.9 m3/m;总砂量879.1 m3,加砂强度1.36 t/m,第5 段施工曲线如图3 所示。由图3 可知,每段酸压施工分5 个阶段进行,其中在滑溜水前置液阶段,施工曲线有明显地层破裂形成人工缝特征;在粉砂加砂阶段,施工压力呈下降趋势,表明储层破裂之后粉砂有利于降低近井弯曲摩阻,促进了裂缝的顺利延伸;在滑溜水携中砂阶段,砂比提升至10%~14%,表明在裂缝顺利延伸的同时得到了有效支撑,为增大储层泄气面积提供保障;在清洁酸施工阶段,施工压力较加砂阶段有所降低,表明清洁酸能有限降低施工摩阻,满足大排量酸压施工,且对人工裂缝壁面具有刻蚀效果,能提升裂缝有效程度和导流能力;最后滑溜水携粗砂强化近井支撑阶段,粗砂砂比达14%~16%,实现了强化近井高导流的工艺目的。

图3 FM1HF 井第5 段复合酸压施工曲线

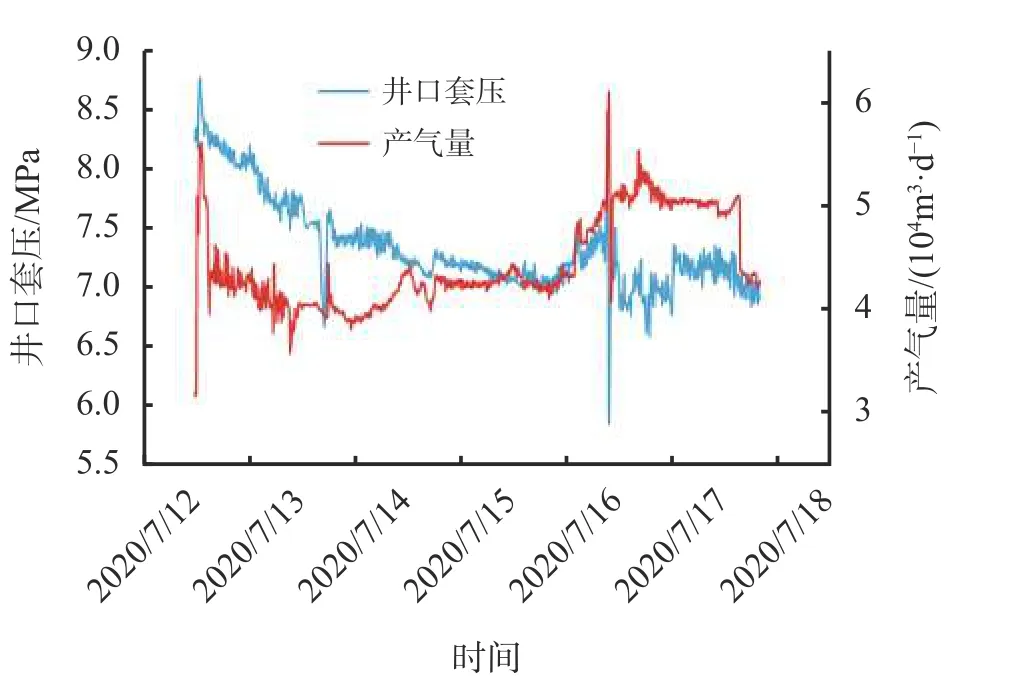

3.2 效果分析评价

FM1HF 井经过复合酸压改造后,采用Φ6~Φ12 mm 油嘴控制放喷排液,放喷测试曲线如图4 所示。可知,在Φ12 mm 油嘴、测试压力为7.14 MPa,测试产气量为4.12×104m3/d,且井底流压稳定,产量波动小。从测试效果来看,复合酸压工艺针对茅口组泥灰岩基质性储层具有较好的适用性,首次在该地区茅口组获得稳定工业气流,提交控制储量236×108m3。

图4 FM1HF 井放喷测试曲线

4 结论

1.川东南区块茅口组基质储层埋藏浅,碳酸盐岩含量高,敏感性矿物含量高且储层低孔低渗,多簇限流射孔+滑溜水加砂+清洁酸复合酸压工艺能有效扩大储层改造体积,提升裂缝导流能力,实现储层有效动用。

2.针对川东南区块茅口组储层裂缝不发育的特征,结合岩石力学参数分析结果,优化裂缝间距为10~15 m,单段液量为1600~1800 m3,滑溜水与清洁酸配比为6∶4,可实现裂缝壁面的刻蚀,提升裂缝导流能力,强化渗流通道。

3.研选了耐酸、高降阻率的清洁稠化剂,形成的清洁酸体系降阻率达63.5%,有效降低酸压施工摩阻,有利于大排量酸压施工,在闭合压力为30 MPa 下的酸蚀裂缝导流能力达14.9 μm2·cm,且清洁酸与岩石反应后的岩石表面结构特征基本一致,酸蚀蚓孔及裂缝表面无附着物,对储层伤害较小。

4.FM1HF 井经过复合酸压改造,在Φ12 mm油嘴、测试压力为7.14 MPa 下,测试产气量为4.12×104m3/d,且井底流压稳定,首次在该地区茅口组获得稳定工业气流,表明复合酸压工艺针对茅口组泥灰岩基质性储层具有较好的适用性。