短路电流阈值对IGBT元胞热特性影响的研究

2022-06-28张明华

夏 超,杨 猛,陈 滔,张明华

(中国空间技术研究院 北京卫星制造厂,北京 100089)

随着大功率控制器件不断发展及电压电流等级的逐步提高,其应用的领域也日趋广泛[1]。无论是传统的高铁牵引传动行业[2],还是迅猛发展的新能源汽车行业[3],以及近年来发展快速的光伏发电[4]及高压柔性直流输电[5],都对IGBT芯片及其封装设计提出了更高的要求。IGBT发生失效的原因一般分为4类[6]:1)栅极过电压击穿栅氧层;2)集射极过电压及其电流变化率过大,导致芯片发生过电压击穿;3)集电极过电流及电压变化率过大,导致芯片发生过电流烧毁;4)功率周次循环次数过多所导致的封装老化,进而引起芯片侧过温等。从保护的角度来看,由于负载短路所造成的过电流保护尤为重要。

1 短路失效机理分析

在功率模块的实际运行过程中,可以将短路大电流故障归结于如下4类原因:1)负载在功率模块处于开启时发生短路故障;2)负载在功率模块处于开启前就已发生短路故障;3)功率模块在开启时通过大电流,关断后几十微秒出现短路故障;4)功率模块在开启时由于线路寄生参数的影响,出现短路故障。

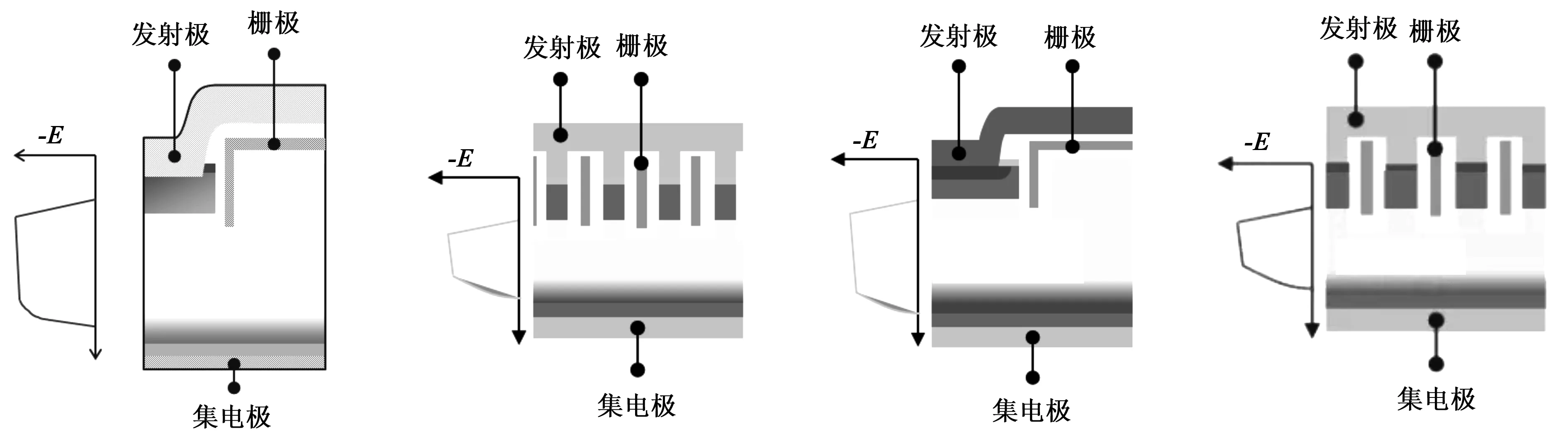

针对功率模块这4类故障情况,主要是发生在功率模块的IGBT芯片侧,下述将从IGBT芯片结构(见图1)的角度来分析短路大电流情况下的影响及其短路时间阈值的确定方案。

1)穿通型构造(Punch Through Structure, PTS)作为第一代IGBT的典型构造,元胞在处于截止状态时,外部施加的电压所形成的电场会充满整个N-外延层,所以被称作穿通型。该结构在批量化制造过程中的工艺难度大,制造成本高,电流输出特性不利于芯片间并联,随着技术的发展而逐步被非穿通型结构所取代。

2)非穿通型构造(Non Punch Through Structure, NPTS)与穿通型构造(PTS)的不同点在于,当器件处于截止状态时,元胞的N-漂移区尚未被电场充满,因而被研究者们称为非穿通型结构。NPTS虽然不需要额外对内部载流子的寿命进行控制,但其因结构特点难以应用于高电压领域。

3)从第三代IGBT的设计开始,元胞的整体结构就由平面型栅极转变为沟槽型栅极。在沟槽型栅极的IGBT结构中,P型沟道垂直于晶圆的表面。相较于平面型栅极结构,沟槽型栅极结构的IGBT省去了JFET结构,使表面沟道密度和近表面载流子浓度有所增加,IGBT的电气性能得到了进一步的优化。

a) 第一代穿通型 b) 第二代非穿通型 c) 第三代沟槽+场截止 d) 第四代沟槽+场截止

e) 第五代沟槽+场截止 f) 第五代场截止 g) 第六代场截止 h) 第七代场截止

4)IGBT第四代的优化是从纵向结构方面入手,为了解决第三代IGBT当阻断电压的设计等级高时,饱和压降及导通损耗会增大至影响器件的正常使用,研究者们设计研发出了具有场截止结构的IGBT,旨在尽可能减少芯片的漂移区厚度,从而实现饱和电压和导通损耗的优化。

5)IGBT的第五代和第六代在某种程度上是在第四代IGBT的基础上进行的细微修改优化的型号,比如在掺杂浓度及芯片厚度方面有一定程度的优化,使新结构能够以更低的导通损耗承载更大的电流。

针对当前市场上大电流应用,功率半导体设计与生产厂家主要是以平面型IGBT和沟槽栅型IGBT为主,且对器件在工作过程中的动静态性能及失效模式尤为关注。国内外的高校的关注点多在芯片的短路失效情形及其相应的物理机理的研究与测试,但对于怎样量化与评估各类短路大电流失效情况下的短路阈值较少。针对本征热击穿失效,器件制造厂商虽然给定了一个指定电压工况下的短路保护阈值时间,但该指标不具备广泛性。当运行工况与其指定的工况有所差异时,其短路保护阈值时间需要根据芯片自身的指标来加以优化调整。

下述主要针对沟槽型IGBT结构来具体分析其发生短路时的失效过程与短路阈值时间的计算方法。

2 短路失效机理与分析

在短路电流事件发生期间,芯片的预估温升对于调整外部栅极电压非常重要[8]。在本节中,计算了芯片内部的温升。对芯片的温升过程加以分析后,在短路电流脉冲发生期间,极少的热量能够传输到相邻结构层(层间焊料等),这是对这一过程的粗略近似,且这种近似简化仅适用于非常短的脉冲。从芯片面积和厚度来看,这个电压范围遵循单芯片的体积公式:

Vol=Llong×Lwidth×Lhigh

(1)

同时计算材料的比热容需要考虑材料的质量,以单质硅的密度(2.34 g/cm3)来计算芯片的质量:

m=ρ×Vol

(2)

通过计算硅的比热容Cth,Si和测得的能量损耗功率,可以估算得到单芯片的温升:

(3)

以英飞凌的高压大电流模块FF1400R17IP4为例[9-10],此模块采用第四代沟槽栅/场截止技术,对应的额定电压值为1 700 V,额定电流值为1 400 A。数据手册当中对于模块短路的测试数据见表1。

从表1可以看出,当母线设定为1 000 V、虚拟预估结温为150 ℃时,器件在5 600 A的短路电流下可保证10 μs内不发生电气失效故障。通过对器件的短路失效原因进行分析可知,半导体器件的短路失效多是由于负载侧的故障所导致,因此可通过外部短接功率端子来实现短路阈值测试。基于正常的栅极驱动,模块在短路电流的上升过程中,其上升时间不足0.5 μs,相较于10 μs可以将其进行忽略以模仿器件在最恶劣的短路工况下的热性能,即短路过程中将短路电流曲线视作阶跃曲线,器件自身通过短路电流值的大小为5 600 A,通电时长为10 μs,集电极-发射极电压为1 000 V,瞬时功率可达5.6 MW。由数据手册中的指标可知,在10 μs的短路阈值时间内实现器件的关断,即可使器件的安全性得到保证。图2所示为FF1400R17IP4所使用的芯片界面图(尺寸为17 720 μm×7 700 μm),模块内部使用了12个相同的IGBT芯片加以并联均流,保证器件能够承载足够大的电流。在计算单一芯片的结温变化时,应对应降低电流,基于理想化计算,其单芯片短路电流值为467 A,单芯片的通流面积为1.364 cm2,厚度为190 μm。

基于材料的热特性,芯片结温的变化量可由式4来加以计算:

(4)

式中,JC,SAT是IGBT饱和电流密度,JC,SAT=I/S=467A/S,S是芯片通流面积,S=1.364 cm2;VCE是芯片的集电极-发射极阻断电压,VCE=1 000 V;WSi是芯片层厚度,WSi=190 μm;CV是材料的容积比热,与材料自身的热力学特性相关,硅材料的容积比热为1.66 J/(cm3·K);t是短路电流通过芯片的时间,t=10 μs。

由于自热效应的影响,IGBT芯片的内部温度在短路大电流工况下会不断升高,直至达到一个温度临界值(TCR)。然后,芯片经历一个热失控过程,导致不可逆的热损伤。对于硅材料而言,当本征激发出的载流子浓度与N型低掺杂区的载流子浓度相当时,栅极失去对电流通道的控制能力,即器件处于非受控导通状态,该临界温度区间经计算为650~700 K。因为短路持续时间不足以在内部晶体管之间建立反馈来导致寄生晶闸管的触发,IGBT元胞在达到临界温度之前不会触发寄生三极管的自锁效应。

在不计IGBT元胞内部温度不均匀所引起的温度扩散现象,对元胞短路状态下的温度变化量进行计算,可以由式4得到:

(5)

式中,由表1可知,IGBT元胞的初始温度Toriginal=150 ℃,临界温度取区间最大值700 K,即Tfinal=426.85 ℃,将数据手册中的各数值代入式5可得其理想短路耐受阈值时间为25.5 μs。

由于IGBT元胞自身的结构特点,其发射极与栅极处于同一平面,且栅极部分不具备大电流通过条件,即功率侧短路电流通过发射极区域与外电路构成回路。由IGBT自身的特点可知,为了避免内部PNP晶体管结构出现自锁现象影响器件的正常关断,通常是将PNP晶体管结构的放大系数设置为0.5,即MOSFET结构与PNP结构承担相同的电流值。在短路工况下,忽略N型重掺杂区与P型沟道电流分流的差异,将两部分的电流输出截面积理想化处理为相等,且不考虑栅极结构的特殊优化,通过对传统型第四代沟槽栅IGBT结构的栅极与发射极截面的面积加以比较可知,第四代沟槽栅IGBT的发射极截面面积/元胞总截面面积约为0.4。忽略元胞的掺杂影响,可以得到元胞结构内部的温度最高值在发射极处,这一点与Baliga教授[11]的计算结果一致。因此,可以在式5内加入面积调节系数KT,短路保护阈值时间可以由式6计算得出为10.2 μs,但在实际的元胞内部,掺杂对于电场的分布有着极大的影响。

(6)

对于具有更加复杂结构的元胞,其短路保护阈值时间的影响因素将更为复杂,式6是在对元胞掺杂情况进行模糊化处理后所得的数值。

下述将对不同的发射极-集电极电压下的元胞电流密度及电场分布加以仿真验证[12]。

3 仿真结果

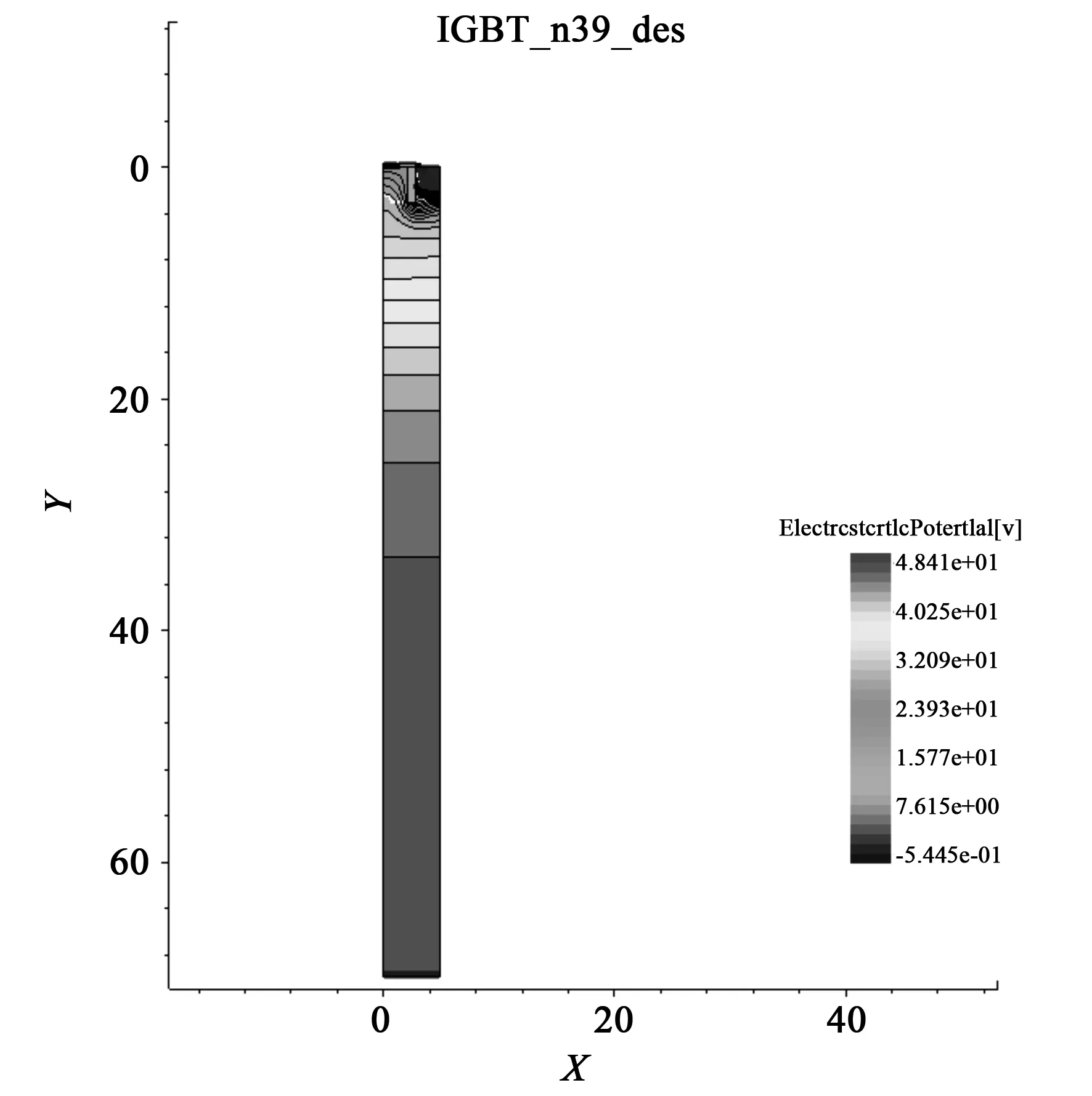

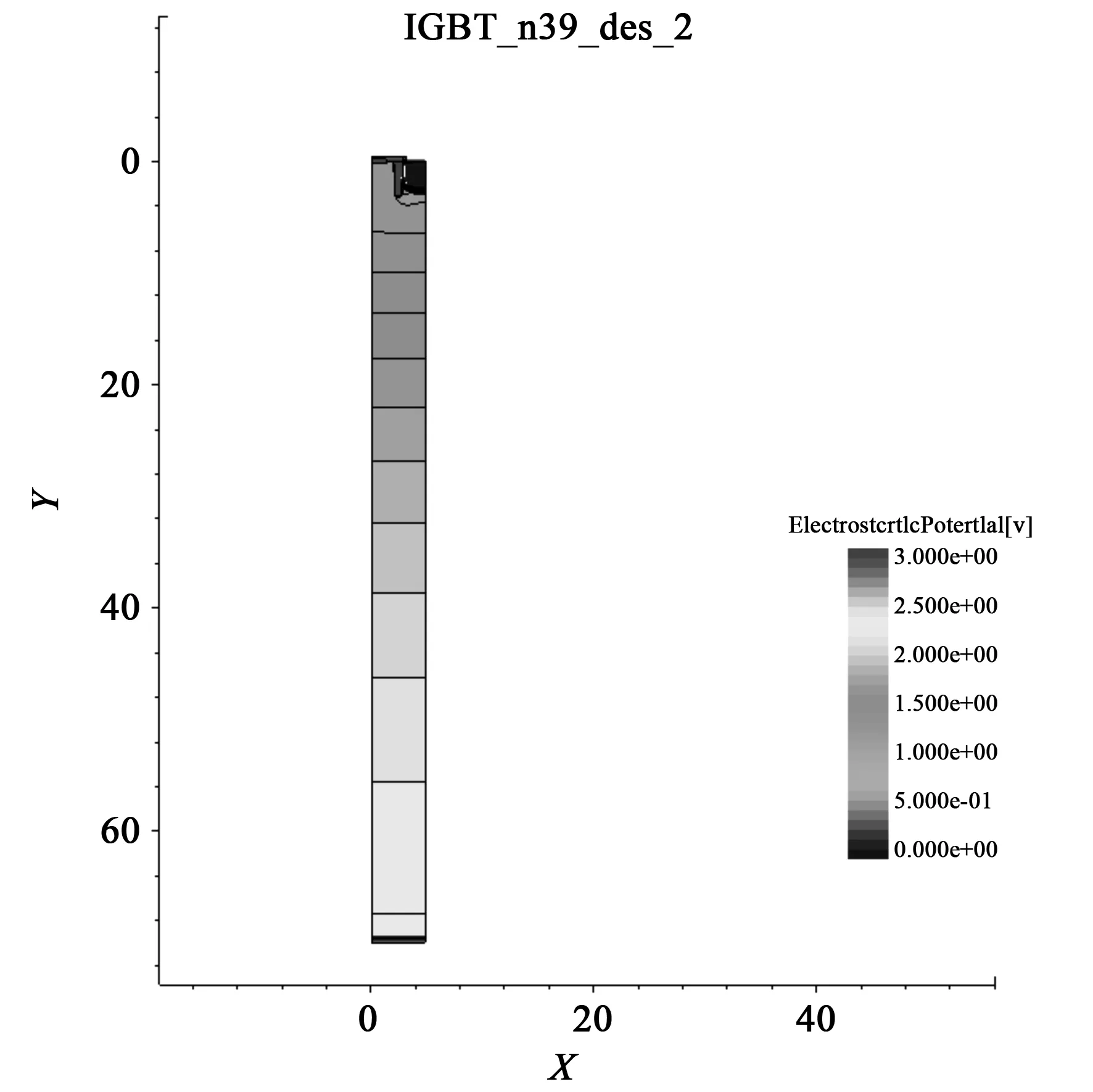

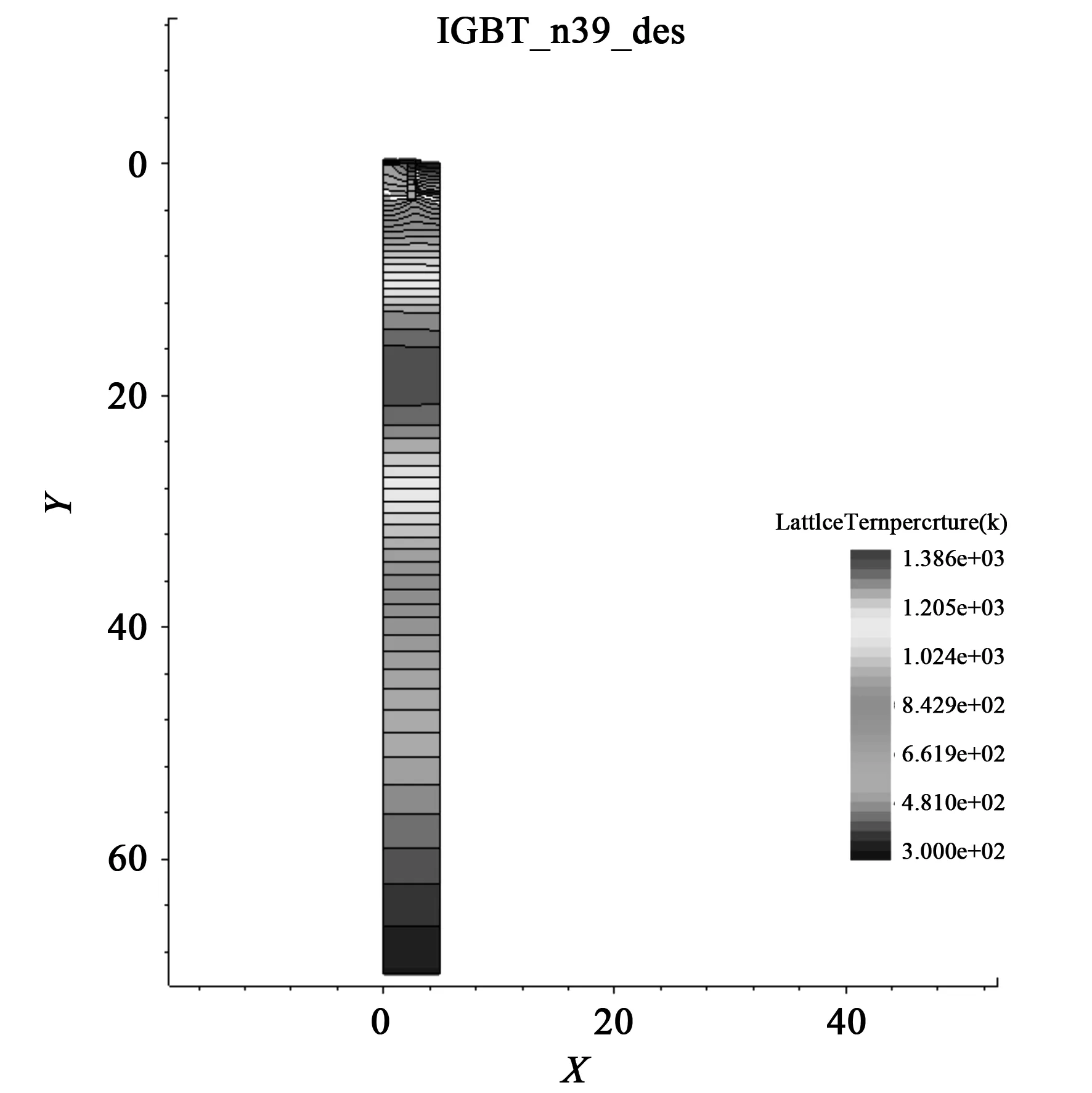

相同的IGBT元胞在不同的VCE电压下的电流密度分布如图3所示,可以看出工作状态下元胞上侧的电流主要分布在发射极区域,且在高VCE时N型低掺杂基区有出现电流丝的趋势。不同工况下的IGBT元胞电势分布如图4所示,随着外加电压的增大,元胞内部的高场强区向发射极侧转移。不同工况下IGBT元胞晶格温度分布如图5所示,由图5可以看出,元胞的内部发热区随着VCE的变化而有所差异。随着VCE电压的增大,元胞的晶格温度增大,且核心发热区更为集中并向发射极侧转移。

a) VCE=50 V

b) VCE=3 V

导通状态下,元胞内部的电场主要聚集在P沟道与N型低掺杂区的交接处,随着VCE的升高,电场逐渐向交界处集中,由于大电流通过该区域,即该区域的损耗相较于其他部分有着显著的提升,对应于该区域的高温升。由于沟槽栅结构的特殊性,可分析得到元胞在此处达到结构的最高温度,但由于其截面积相对于发射极面积更大,因此则短路保护阈值时间会大于10 μs。

a) VCE=50 V

b) VCE=3 V

a) VCE=50 V

4 结语

本文首先对IGBT各代结构的性能进行了介绍,重点对短路工况下的第四代沟槽栅IGBT的热失效机理进行了研究。通过晶胞结构的层面分析了短路电流导致的自热效应对器件安全工作区的影响。通过对元胞内部的模糊化处理所得到的短路阈值时间计算式所得结果与短路电流经验值相吻合,验证了该理论假设的可行性。随后对同类型结构的晶胞加以建模,并通过TCAD软件对处于导通状态下的元胞进行短路性能测试。分别在3 V和50 V母线电压工况下进行瞬态短路工况仿真,分析了正常工况下和短路工况下的电流密度及电场的差异对硅材料热力学性能的影响。通过对仿真结果的分析可知,器件在正常工作时的发热区集中在元胞中部,随着短路电流的增大,器件的发热区逐渐向发射极转移,其主要原因是集电极-发射极电压降在P型沟槽区与N型低掺杂基区之间的区域逐步集中,且短路时的母线电压越高,热集中效应越明显。