氧化锆陶瓷扫描光固化成形与脱脂烧结工艺研究

2022-06-28王亚宁张玉琪宋索成陈若梦刘亚雄段玉岗

王亚宁, 张玉琪, 宋索成, 陈若梦,3, 刘亚雄, 段玉岗

氧化锆陶瓷扫描光固化成形与脱脂烧结工艺研究

王亚宁1, 张玉琪1, 宋索成2, 陈若梦1,3, 刘亚雄4, 段玉岗1

(1. 西安交通大学 机械制造系统工程国家重点实验室, 西安 710049; 2. 西安交通大学 高端制造装备协同创新中心, 西安 710054; 3. 唐山学院 机电工程系, 唐山 063000; 4. 季华实验室, 佛山 528200)

氧化锆陶瓷具有良好的力学性能、生物相容性以及耐腐蚀性, 在牙科修复领域得到了广泛应用。目前的氧化锆陶瓷光固化成形技术存在成形精度低, 烧结效率低, 收缩率高以及收缩各向异性明显等缺点。为解决以上问题, 本工作利用不同官能度单体配置了混杂体系树脂, 并利用混杂体系树脂配置了体积分数55%固相含量的陶瓷浆料, 离散了有机物热解区间, 有效避免素坯开裂, 提高脱脂效率。研究了激光功率和扫描速度对固化单元形状的影响, 并在兼顾成形精度和效率的前提下, 选择的最佳激光功率和扫描速度分别为670 mW和2500 mm/s。分别研究了扫描间距和线宽补偿对平面成形精度的影响以及分层厚度对堆积方向成形精度的影响, 选择的最佳扫描间距、线宽补偿和分层厚度分别为0.08、0.10和0.03 mm。在氮气气氛下对素坯进行脱脂, 降低了有机物热解速度, 进一步避免素坯开裂, 提高脱脂效率。脱脂件烧结后的平面收缩率为(18.26±0.10)%, 堆积方向收缩率为(19.20±0.13)%, 在收缩率降低的同时, 收缩各向异性也明显得到控制, 为其在牙科修复领域的应用奠定了基础。

氧化锆陶瓷; 扫描光固化; 精度; 脱脂; 烧结

氧化锆陶瓷具有良好的力学性能、生物相容性以及耐腐蚀性等特点, 在医疗修复领域, 尤其是牙科修复领域得到了广泛应用[1-4]。传统的全锆牙冠制造方法主要是利用数控机床铣削氧化锆[5], 但是该方法存在以下缺点[5-6]: 对刀具的硬度和耐磨性要求很高, 制作成本昂贵; 铣削过程中会在牙冠表面引入各种微裂纹或缺陷, 降低修复体强度; 加工时浪费大量材料。

陶瓷增材制造技术, 基于离散、堆积原理, 被广泛用于定制化程度高、结构复杂的陶瓷制件[7]。其中, 光固化陶瓷增材制造技术具有制作分辨率高、制造精度高和表面质量好等特点[7-8], 特别适合固化氧化锆陶瓷浆料制作义齿素坯。光固化增材制造技术可分为扫描光固化(Stereolithography, SL)和投影光固化(Digital light processing, DLP), 其中SL工艺多采用紫外激光器作为光源, 其波长短、输出能量高、穿透陶瓷浆料的深度深, 适合高固相含量的氧化锆陶瓷成形。基于以上优点, 国内外众多学者对氧化锆陶瓷的SL工艺进行了大量研究。Zou等[9-10]利用SL设备打印了体积分数55%固相含量的氧化锆陶瓷膏料, 其综合力学性能达到传统等静压成形工艺的水平, 但是未见其打印精度的相关报道。王文俊等[11]利用SL设备打印了氧化锆全瓷冠, 但是其尺寸稳定性和可重复性欠佳。Sun等[12]打印的氧化锆陶瓷制件烧结后平面缩率为21.9%, 堆积方向收缩率较大(28.9%), 同时收缩各向异性明显。总结上述研究发现, 提高素坯打印精度和脱脂效率, 降低烧结收缩率和收缩各向异性是目前氧化锆陶瓷SL工艺中亟待解决的问题。

为解决上述问题, 本工作利用混杂体系树脂(Hybrid resin, HR)配制了固相含量体积分数55%的氧化锆陶瓷浆料, 并对其光固化特性进行了研究。通过单因素实验研究了扫描间距、线宽补偿以及分层厚度对素坯成形精度的影响, 确定最佳制作参数。在氮气气氛下对素坯脱脂, 并在1450 ℃下对脱脂件进行烧结。通过HR离散有机物热解区间和氮气气氛脱脂降低有机物热解速率, 有效避免素坯开裂, 提高脱脂效率。所得的烧结件致密度高、收缩率小、收缩各向异性程度低, 更符合牙科修复的要求。

1 实验方法

1.1 陶瓷浆料

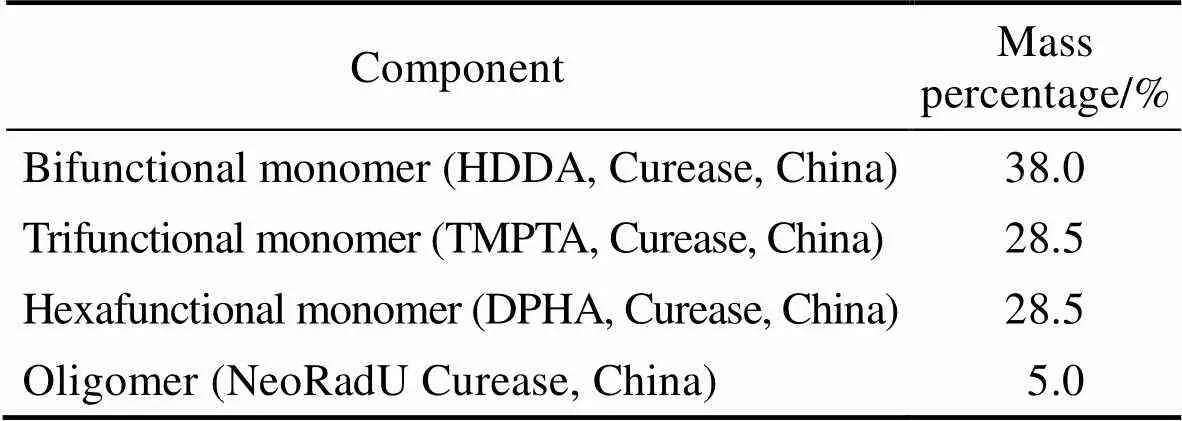

光固化氧化锆陶瓷浆料由陶瓷粉末、树脂以及光引发剂、分散剂和消泡剂等助剂组成。氧化锆陶瓷颗粒(3Y-TZP, 圣戈班, 法国)中值粒径为300 nm, 粒径范围为80~350 nm。为了离散树脂热解区间, 减小脱脂过程中单位时间的发气量, 避免陶瓷开裂, 使用HR配制陶瓷浆料, 组分比例如表1所示。陶瓷浆料组分比例如表2所示, 将陶瓷粉末、树脂以及其他助剂按照相应比例混合, 以500 r/min速度球磨6 h得到体积分数55%固相含量的氧化锆陶瓷浆料。

1.2 成形设备

本工作采用的SL成形设备为法国3D Cream公司生产的Ceramaker900。该打印机采用自上而下的打印方式, 光源波长为355 nm, 光斑半径小于30 μm,激光器最大输出能量为1500 mW, 扫描速度为0~ 5000 mm/s, 分层厚度为0.010~0.125 mm。

表1 混杂体系树脂组分比例

表2 陶瓷浆料组分比例

1.3 素坯成形精度研究

1.3.1 陶瓷浆料光固化特性研究

陶瓷浆料的光固化特性决定了固化单元的宽度和厚度, 进而决定了打印精度和效率。由于横向扩散的影响, 陶瓷固化单元宽度大、厚度小, 只有选择合适的工艺参数, 才能提高打印精度和效率[13-14]。本工作研究了不同激光功率和扫描速度对固化单元宽度和厚度的影响, 并综合考虑成形效率和成形精度最终确定激光功率和扫描速度。

1.3.2 平面成形精度研究

影响素坯平面成形精度的参数有扫描间距和 线宽补偿[15]。本工作采用不同的扫描间距和线宽补偿做5 mm×5 mm×3 mm的制件, 使用千分尺(MDC-25SX, 三丰, 日本)测量实际平面尺寸与设计尺寸的偏差, 并以此为依据优化扫描间距和线宽补偿。

1.3.3 堆积方向成形精度研究

分层厚度对素坯堆积方向成形影响较为明显[15]。本工作采用不同的分层厚度做5 mm×5 mm×4 mm的制件, 使用千分尺测量实际平面尺寸与设计尺寸的偏差, 并以此为依据优化分层厚度。

1.4 脱脂烧结研究

利用同步热分析仪(瑞士梅特勒, TGA/DSC3+至尊型)在空气气氛下对单一体系树脂(TPMTA)陶瓷素坯, 在空气气氛和氮气气氛下对HR陶瓷素坯进行热重分析, 根据热重曲线(TG)和微商热重曲线(DTG)选择更好的脱脂气氛并制定脱脂曲线。根据陶瓷颗粒供应商提供的参数制定烧结曲线, 并对脱脂件进行烧结。

1.5 微观结构、致密度和收缩率

采用优化后的工艺参数打印10 mm×10 mm× 10 mm的制件, 并对其进行脱脂烧结。使用扫描电子显微镜(SEM; su-8000, 日立, 日本)观察素坯、脱脂件和烧结件的微观形貌。烧结后陶瓷制件的致密度测量方法如下: 测量干燥样件的质量d; 将样件置于去离子水中并抽真空3 h, 取出并擦净表面水分, 用天平测量样件的湿重w; 测量样件在水中的悬浮质量s; 根据式(1)计算致密度re:

其中,l溶液的密度(本研究中的溶液为去离子水, 密度为1 g/cm3),th为氧化锆陶瓷的理论密度 (6.05 g/cm3)。测量打印件和烧结件的尺寸, 并计算相应收缩率。由于光固化成形制件存在各向异性, 分别计算平面及堆积方向上的收缩率, 从而确定收缩率是否同样存在各向异性。为避免随机误差对测量结果的影响, 致密度与收缩率均采用5个制件的平均值表征测量结果。

2 结果与讨论

2.1 素坯成形精度研究

2.1.1 陶瓷浆料固化特性研究

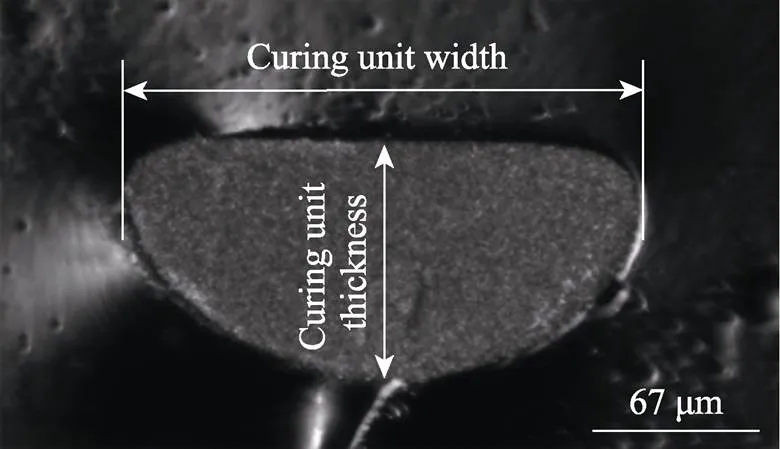

陶瓷固化单元截面如图1所示, 激光功率与固化单元形状的关系以及扫描速度与固化单元形状的关系分别如图2所示。当扫描速度为2500 mm/s, 激光功率由320 mW增加到1200 mW时, 固化单元宽度从129 μm增加到233 μm, 固化单元厚度从56 μm增加到108 μm。当激光功率为670 mW, 扫描速度由500 mm/s增加到5000 mm/s时, 固化单元宽度从232 μm减少到152 μm, 固化单元厚度从109 μm减少到72 μm。固化单元形态主要受陶瓷浆料单位时间内吸收光能量的影响, 增加激光器输出功率和减小扫描速度都会增加陶瓷浆料单位时间内吸收的光能量, 因此固化单元的宽度和厚度随激光器输出功率增大而增大, 随扫描速度的增大而减小。从理论上讲, 固化厚度和宽度越小, 越有利于提高打印精度, 但是也会降低打印效率, 因此激光功率也不宜太低, 激光功率设定为670 mW, 扫描速度设定为2500 mm/s, 此时固化单元宽度为164 μm, 厚度为78 μm。

图1 陶瓷固化单元截面

图2 固化单元宽度(a)和厚度(b)与激光功率的关系曲线、固化单元宽度(c)和厚度(d)与扫描速度的关系曲线

2.1.2 扫描间距对平面打印精度的影响

当线宽补偿为0 μm时, 平面尺寸误差与扫描间距的关系如图3(a)所示, 当扫描间距由0.04 mm提高到0.13 mm时, 平面尺寸误差由158 μm减小到139 μm。如图3(b)所示, 本工作先从模型的一侧开始规划使用的扫描方式, 模型两侧的扫描路径并不总是对称的。当扫描间距设置较大时, 路径终点一侧可能恰好留出较大的尺寸没有划分扫描路径, 产生偏差, 偏差值的大小与扫描间距和模型平面尺寸有关, 扫描间距越小, 偏差值就越小, 此时平面尺寸误差受线宽的影响就越大。为提高打印精度, 应选择较大的扫描间距。过大的扫描间距会导致扫描线间的叠加区域减小, 在扫描线横向宽度边缘附近陶瓷浆料吸收的能量降低, 使该区域浆料固化程度不足, 成形质量降低[16]。为保证表面成形质量, 本工作选定的扫描间距为0.08 mm。

图3 扫描间距对平面尺寸误差的影响(a)、扫描策略示意图(b)、线宽补偿对平面尺寸误差的影响(c)和分层厚度对堆积方向尺寸误差的影响(d)

2.1.3 线宽补偿对平面打印精度的影响

当扫描间距为0.08 mm时, 平面误差与线宽补偿的关系如图3(c)所示, 当线宽补偿由0.04 mm提高到0.13 mm时, 平面尺寸误差由120 μm减小到–32 μm。从理论上讲, 对于特定的固化线宽, 当线宽补偿值与固化单元的一半相等时, 制件精度最高[17]。本工作所选取的扫描间距所引起的误差为正值, 为了补偿扫描间距引起的误差, 线宽补偿必须适当增大, 因此本工作选定的线宽补偿为0.1 mm。

2.1.4 分层厚度对堆积方向打印精度的影响

分层厚度与堆积方向尺寸误差的关系如图3(d)所示, 当分层厚度由0.025 mm增加到0.05 mm时, 堆积方向尺寸误差由47 μm减小到–75 μm。误差由正变负, 说明随着分层厚度增加, 实际层厚减小, 逐渐偏离理论层厚。本工作使用的光固化成形机采用自上而下的固化方式, 需要通过涂层装置涂覆陶瓷浆料。当涂层工艺结束后, 陶瓷浆料在重力作用下会缓慢流动, 导致涂层变薄。当分层厚度较小时, 重力作用不明显, 浆料涂层厚度大于分层厚度, 堆积方向误差为正值。随着分层厚度增大, 重力作用越来越明显, 浆料涂层厚度会逐渐小于分层厚度。为便于分层, 选择分层厚度为0.03 mm。

2.2 脱脂工艺研究

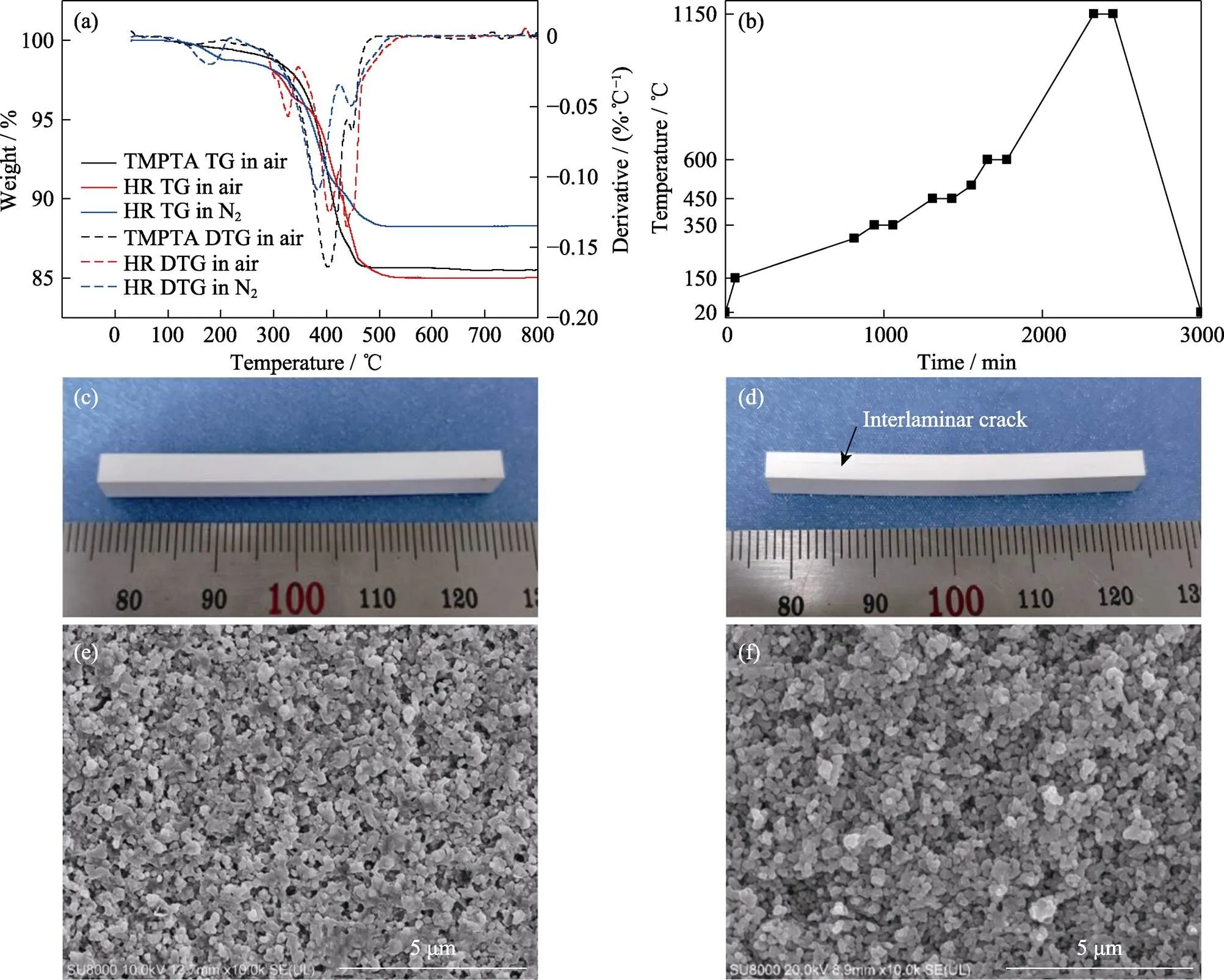

2.2.1 脱脂曲线的确定

采用不同体系树脂配置的陶瓷浆料打印素坯在不同气氛下的热重曲线(TG)和微商热重曲线(DTG)如图4(a)所示。TMPTA素坯在空气中的脱脂发气区间集中在300~500 ℃, 尤其在400 ℃下质量损失速率极快。HR素坯在空气中的脱脂区间更为分散(150~500 ℃), 且质量损失速率峰值远小于TMPTA。这一结果表明: HR可以离散热解区间, 且离散后的热解区间发气量较小, 能够有效避免脱脂过程中的开裂, 本研究选用HR配制陶瓷浆料。氮气和空气气氛下HR素坯脱脂质量损失温度范围类似, 均在150~500 ℃, 不同的是氮气气氛下热失重速率峰值相对较小, 同时氮气气氛脱脂后素坯会残留约3%的C、H、O等元素。以上结果表明氮气脱脂的气体溢出速率和发气量均低于空气脱脂, 因此本工作选择在氮气气氛下对素坯进行脱脂。

素坯脱脂曲线如图4(b)所示, 由于素坯的质量损失集中在150~500 ℃, 热重曲线在20~150 ℃升温较快, 在150~500 ℃升温较慢。同时, 随着脱脂的进行, 素坯产生相互连通的孔洞, 有利于树脂分解产物和热量从素坯内部排出, 因此, 升温速率可适当提高。当温度区间为20~150、150~300和300~ 500 ℃时, 升温速度分别2、0.2和0.4 ℃/min, 同时在350和450 ℃保温2 h。当温度区间为500~600 ℃时, 向脱脂炉中通入空气, 升温速度为1 ℃/min, 在600 ℃分别保温2 h, 将剩余的C、H、O等元素氧化脱去。当有机物完全去除后, 需要继续升温进行预烧结。本工作将脱脂阶段的保温点设置为1150 ℃,在600~1150 ℃内, 升温速率设定为1 ℃/min, 保温时长2 h。

2.2.2 脱脂结果

氮气气氛下脱脂的长条制件外观如图4(c)所示, 制件无变形, 且没有开裂现象。空气气氛下才采用同样流程脱脂的长条制件外观如图4(d)所示, 制件发生了翘曲变形, 且存在层间开裂现象。素坯脱脂前后的SEM照片如图4(e, f)所示, 脱脂前陶瓷颗粒通过树脂粘结在一起, 脱脂后陶瓷颗粒之间的树脂组分已经完全去除, 颗粒间存在孔隙。本工作使用的陶瓷粉末中值粒径小于1 μm, 颗粒间排列紧密, 气体的逸出孔隙有限, 增加了脱脂过程中层内产生微裂纹的风险[18]。通过使用HR实现了热解区间的离散, 同时在0~500 ℃温度区间内通入氮气气氛, 减少了该温度区间内部分C、H元素的氧化排气 过程, 可以有效抑制脱脂开裂的现象。本工作中体积分数55%固相含量的氧化锆陶瓷的脱脂时间约 为50 h, 比传统光固化打印氧化锆的80~100 h明显缩短[19]。

2.3 烧结工艺研究

2.3.1 烧结曲线的确定

本工作所使用的氧化锆粉末为圣戈班生产的3Y-TZP, 厂家推荐的烧结工艺为1450 ℃下保温2 h。采用如图5(a)所示的烧结曲线烧结陶瓷制件, 整个烧结工艺升温过程中的速率为1 ℃/min, 1100 ℃保温1 h, 1450 ℃保温2 h。

图4 不同树脂在不同气氛下的TG曲线和DTG曲线(a), 脱脂曲线(b), 氮气气氛 (c)和空气气氛(d)下脱脂的长条制件照片, 素坯(e)和脱脂件(f) SEM照片

2.3.2 烧结件宏微观形貌

陶瓷素坯与烧结件如图5(b~e)所示, 烧结件体积有一定收缩, 表面光滑, 没有缺陷。同时三单位牙桥的照片显示了本方法制作复杂形状陶瓷制件的能力及其在牙科修复领域应用的可能性(如图5(d, e)所示)。烧结件的SEM照片如图5(f)所示, 与脱脂件微观形貌(图4(f))相比, 烧结件陶瓷颗粒明显长大, 晶粒间排布紧密, 基本没有孔隙。

2.3.3 致密度和收缩率

烧结件致密度为(98.6±0.1)%。素坯成形后平均尺寸为10.08 mm×10.08 mm×9.90 mm, 烧结后的平均尺寸为8.24 mm×8.24 mm×8.00 mm。烧结件平面收缩率为(18.26±0.10)%, 略低于堆积方向收缩率(19.20±0.13)%, 这主要是由于陶瓷颗粒在平面和堆积方向上结合的紧密程度不同。确切地说, 在成形平面上, 陶瓷颗粒结合较为紧密, 平面收缩较小; 而在堆积方向上, 3D打印工艺的层层累加特性, 层间陶瓷颗粒结合紧密程度低于平面陶瓷颗粒, 堆积方向收缩率较大。与Sun[12]打印的体积分数42%固相含量氧化锆烧结收缩率(平面缩率为21.9%, 堆积收缩率28.9%)相比, 本工作的收缩率更小, 且收缩各向异性也更不明显。这一结果表明, 提高固相含量有助于抑制尺寸收缩和收缩各向异性。

3 结论

为提高氧化锆陶瓷成形精度和脱脂烧结效率, 抑制烧结收缩率和收缩各向异性, 本工作利用HR配制了固相含量为体积分数55%的氧化锆陶瓷浆料, 并对其成形精度和脱脂烧结工艺进行研究, 得到以下结论:

1)研究氧化锆陶瓷的固化特性, 得到了激光功率和扫描速度与固化单元形态的关系, 固化单元的宽度和厚度随激光器输出功率增大而增大, 随扫描速度的增大而减小;

2)研究素坯平面打印精度与扫描间距和线宽补偿的关系以及堆积方向打印精度与分层厚度的关系, 确定最佳工艺参数组合。为提高打印精度, 应选择较大的扫描间距, 为了补偿扫描间距引起的误差, 必须适当增大线宽补偿。随着分层厚度增大, 重力作用越来越明显, 浆料涂层厚度会逐渐小于分层厚度。本工作选定的扫描间距为0.08 mm, 线宽补偿为0.1 mm, 选择分层厚度为0.03 mm;

图5 烧结曲线(a)、立方体素坯(b)、三单位牙桥素坯(c)、立方体烧结件(d)、三单位牙桥烧结件(e)的照片和烧结件SEM照片(f)

3)在氮气气氛下对素坯进行脱脂, 实验结果表明, 与空气气氛脱脂相比, 氮气气氛脱脂能够更好地避免开裂现象, 同时脱脂效率更高;

4)在1450 ℃下对脱脂件进行烧结, 烧结件致密度为(98.6±0.1)%, 平面收缩率为(18.26±0.10)%, 堆积方向收缩率(19.20±0.13)%。与其他研究相比, 收缩率明显减小的同时, 收缩各向异性也变得不明显。

[1] WATAHA J C. Alloys for prosthodontic restorations., 2002, 87(4): 351–363.

[2] MÖLLER H. Dental gold alloys and contact allergy., 2002, 47(2): 63–66.

[3] UPADHYAY D, PANCHAL M A, DUBEY R S,Corrosion of alloys used in dentistry: a review., 2006, 432(1/2): 1–11.

[4] CHEN Y W, MOUSSI J, DRURY J L,Zirconia in biomedical applications., 2016, 13(10): 945–963.

[5] ZARONE F, RUSSO S, SORRENTINO R. From porcelain-fused- to-metal to zirconia: clinical and experimental considerations., 2011, 27(1): 83–96.

[6] STRUB J R, REKOW E D, WITKOWSKI S. Computer-aided design and fabrication of dental restorations: current systems and future possibilities., 2006, 137(9): 1289–1296.

[7] CHEN Z, LI Z, LI J,3D printing of ceramics: a review., 2019, 39(4): 661–687.

[8] RASAKI S A, XIONG D, XIONG S,Photopolymerization- based additive manufacturing of ceramics: a systematic review., 2021, 10(3): 442–471.

[9] FU X, ZOU B, XING H,. Effect of printing strategies on forming accuracy and mechanical properties of ZrO2parts fabricatedby SLA technology., 2019, 45(14): 17630–17637.

[10] XING H, ZOU B, LI S,Study on surface quality, precision and mechanical properties of 3D printed ZrO2ceramic components by laser scanning stereolithography., 2017, 43(18): 16340–16347.

[11] WANG W, QIAN C, ADILIJIANG Y,Study of zirconia crowns fabricated by stereolithography method., 2018, 19(5): 7–11.

[12] SUN J, BINNER J, BAI J. Effect of surface treatment on the dispersion of nano zirconia particles in non-aqueous suspensions for stereolithography., 2018, 39(4): 1660–1667.

[13] CHEN Z, LI D, ZHOU W,Curing characteristics of ceramic stereolithography for an aqueous-based silica suspension., 2010, 224(4): 641–651.

[14] CHEN Z, LI D, ZHOU W. Process parameters appraisal of fabricating ceramic parts based on stereolithography using the Taguchi method., 2012, 226(7): 1249–1258.

[15] 张玉琪.氧化锆牙冠的高固相激光光固化成形与力学性能调控工艺研究.西安: 西安交通大学硕士学位论文, 2020.

[16] LEE I H, CHO D W. Micro-stereolithography photopolymer solidification patterns for various laser beam exposure conditions., 2003, 22(5/6): 410–416.

[17] XU G, ZHAO W, LU B. Fabrication of microstructures using high-resolution stereolithography system., 2005, 9: 86–89.

[18] LU Z, JIANG S, ZHANG K. Fundamental research on debinding and sintering of submicron pillar arrays made by ceramic micro powder injection molding., 2015(3): 33–36.

[19] PFAFFINGER M, MITTERAMSKOGLER G, GMEINER R,Thermal debinding of ceramic-filled photopolymers., 2015, 825-826(Pt.1): 75–81.

Laser Stereolithography for Zirconia Ceramic Fabrication and Its Debinding and Sintering Process

WANG Yaning1, ZHANG Yuqi1, SONG Suocheng2, CHEN Ruomeng1,3, LIU Yaxiong4, DUAN Yugang1

(1. State Key Laboratory for Manufacturing Systems Engineering, Xi'an Jiaotong University, Xi’an 710049, China; 2. Collaborative Innovation Center of High-end Manufacturing Equipment, Xi'an Jiaotong University, Xi'an 710054, China; 3. Department of Electromechanical Engineering, Tangshan University, Tangshan 063000, China; 4. Ji Hua Laboratory, Foshan 528200, China)

Due to good mechanical properties, biocompatibility and corrosion resistance, zirconia ceramic has been widely used in dental repairing. However, the present technologies for zirconia ceramic fabrication based on stereolithography have some drawbacks, such as low fabrication accuracy, low debinding efficiency, high shrinkage, and shrinkage anisotropy. In order to solve these problems, a kind of hybrid resin was prepared by using different monomers with different functionalities, and then zirconia ceramic slurry with solid content of 55% (volume percentage) was prepared by using this hybrid resin, which dispersed organic matter pyrolysis interva, promoting debinding efficiency and avoiding crack. Besides, effect of laser power and scanning speed to the curing unit shape were studied, the optimum laser power of 670 mW and scanning speed of 2500 mm/s were selected to meet requirments of fabrication accuracy and efficiency. In addition, effects of scanning line space and scanning line width compensation to horizontal dimension accuracy and slicing thickness to the stacking dimension accuracy were studied. Optimum process scanning line space of 0.08 mm, scanning line width compensation of 0.10 mm, and slicing thickness of 0.03 mm were determined. Meanwhile, the green part was debinded in nitrogen atmosphere, which reduced pyrolysis rate of organic matter, performed a further improvement of debinding efficiency and green part cracking. At last, the debinded part was sintered. The plane and stacking direction shrinkages of the sintered part are (18.26±0.10)% and (19.20±0.13)%, respectively. All these results demonstrated that the shrinkage is reduced and the shrinkage anisotropy is reduced obviously, which provides basis for application in dental repairing.

zirconia ceramic; stereolithography; accuracy; debinding; sintering

TQ174

A

1000-324X(2022)03-0303-07

10.15541/jim20210569

2021-09-15;

2021-10-12;

2021-12-24

国家自然科学基金(52075421); 广东省基础与应用基础研究基金(2020B1515130002); 季华实验室项目(X200031TM200)

National Natural Science Foundation of China (52075421); Guangdong Basic and Applied Basic Resesrch Foundation (2020B1515130002); Jihua Laboratory Foundation (X200031TM200)

王亚宁(1989–), 男, 博士研究生. E-mail: 905488248@qq.com

WANG Yaning (1989–), male, PhD candidate. E-mail: 905488248@qq.com

刘亚雄, 教授. E-mail: yaxiongliu@163.com

LIU Yaxiong, professor. E-mail: yaxiongliu@163.com