活性氧化铝催化剂载体的光固化浆料制备与成型

2022-06-28周港怀刘耀石原刘绍军

周港怀, 刘耀, 石原, 刘绍军

活性氧化铝催化剂载体的光固化浆料制备与成型

周港怀1, 刘耀2, 石原1, 刘绍军1

(1. 中南大学 粉末冶金研究院, 长沙 410083; 2. 萍乡学院 机械电子工程学院, 萍乡 330073)

为制备具有高效化学催化反应和复杂精细结构的活性氧化铝催化剂载体, 制备出低粘度、高均匀性和高固相含量的光固化浆料, 通过粒度分析和流变测试等手段, 研究树脂配比和偶联剂改性剂改性活性氧化铝表面对粉末粒度分布和浆料的稳定性、均匀性和流变性的影响。当(HEA) :(HDDA) :(TMPTA) :(modified-EA)=1.5 : 1.0 : 2.5 : 5.0时, 预混液在剪切速率为1 s–1时的粘度仅为0.35 Pa·s; 粉末改性后KH560高分子链附着在活性氧化铝表面, 使得活性氧化铝由亲水性改性为疏水性, 提高浆料的均匀性和稳定性, 并使粉末之间产生空间位阻, 降低粉末团聚, 其平均直径从4.43 μm降低至3.89 μm; 采用浸润混合法制备固相含量为52%(质量分数)的浆料并成功打印。脱脂烧结后的活性氧化铝样品保持了复杂异形薄壁结构, 其开孔率和密度分别为51.3%和1.93 g/cm3。

光固化成型; 活性氧化铝; 粉末表面改性; 流变性能

陶瓷催化剂载体在石油和化工行业有着广泛的用途。目前行业研究开发的重点是应用于重油、渣油加工的大孔径催化剂载体的设计与制备, 尤其是大孔容、大比表面积及适宜孔径的活性氧化铝催化剂载体。催化剂载体零件的形状在很大程度上决定了其催化效率[1-2]。传统的催化剂载体成型技术, 例如, 挤出成型、注射成型等制备的具有一定比表面积和孔隙率的催化剂载体, 可以满足大部分化学反应的需求[3-4]。但传统方法对比表面积和孔隙率的限制使得常规成型技术制造的催化剂载体无法满足催化更高效率化学反应的要求。为了提升催化剂的催化反应性能, 需要精度更高、具有更大比表面积和孔隙率的复杂形状催化剂载体[5-6]。增材制造在进行催化剂载体几何结构设计的同时, 结合催化剂传质特性研究, 能够实现催化剂的一些基本特性, 如比表面积、孔容、孔径及力学性能等的统一[7-8]。尽管增材制造技术能够在复杂异形工业催化剂载体设计和制备方面产生重要的影响, 但是相关技术还未见报道。

增材制造是基于离散–堆积原理, 由三维数据驱动直接制造零件的技术[9-10]。增材制造技术具有近净成型和灵活性高的特点, 可制备复杂高精度结构、多功能复合结构和梯度结构等陶瓷部件[11-12]。相比其他增材制造方法, 陶瓷光固化成形的坯体具有表面质量高、成型精度高和层间结合紧密等特点[13]。光固化浆料由光敏树脂与陶瓷粉末组成[14-15]。低黏度、高固相含量、陶瓷颗粒均匀分布的浆料是获得高致密度、低裂纹密度和高均匀性的陶瓷组织的前提[16-17]。

为了防止氧化铝陶瓷颗粒在树脂中团聚导致层间结合力弱和层间应力集中, 即产生偏析现象[18], 可通过添加表面改性剂, 使得陶瓷颗粒表面附着高分子链, 产生空间位阻来减少颗粒团聚, 提高浆料固相含量, 并降低浆料黏度。例如, Liu等[19]通过KH560对深色氮化硅进行改性, 获得高精度涡轮结构的氮化硅陶瓷坯体。Sun等[20]通过混合3%质量分数的BYK改性氧化锆, 获得固相含量高达42%体积分数的悬浮浆料。油酸[21]、葵二酸[22]与KOS110[23]也是常用的氧化铝表面改性剂, 改性后的固相含量都可以达到40%(体积分数)。

本研究在低粘度和优良分散性的固化浆料合成基础上, 采用陶瓷光固化成型技术, 制备高孔隙率和复杂异形薄壁结构的活性氧化铝陶瓷催化剂载体。

1 实验方法

1.1 原材料

拟薄水铝石粉末作为活性氧化铝的前驱体, 由江西应陶康顺实业有限公司提供; 丙烯酸-2-羟基乙酯(HEA)、1, 6-己二醇二丙烯酸酯(HDDA)、三羟甲基丙烷三丙烯酸酯(TMPTA)、改性环氧丙烯酸脂(modified-EA)均由上海巴斯夫化工有限公司提供; 二苯基-(2,4,6-三甲基苯甲酰)氧磷(TPO)、-氨丙基三乙氧基硅烷(KH550)、-缩水甘油醚氧丙基三甲氧基硅烷(KH560)与-(甲基丙烯酰氧)丙基三甲氧基硅烷(KH570)均由南京试剂有限公司提供; 无水乙醇(AR)、乙酸(AR)购买自上海阿拉丁试剂有限公司。

1.2 浆料制备

KH550(KH560或KH570)与无水乙醇均匀混合, 采用乙酸调节pH (pH=4~5), 并在60 ℃的油浴锅内水解2 h。称取50 g原始粉末、质量分数2%的KH550 (KH560或KH570)与100 g无水乙醇, 球磨12 h后干燥48 h, 并过80目(187.5 μm)筛网。光固化浆料(配比为(HEA) :(HDDA) :(TMPTA) :(modified- EA)=1.5 : 1.0 : 2.5 : 5.0),拟薄水铝石粉末(占浆料总质量的52%),光引发剂TPO(占树脂总质量的2%),使用真空搅拌脱泡机将三种物质均匀混合(转速1800 r/min、真空搅拌3 min)。

1.3 模型建立和光固化打印

使用自制的光固化打印机进行打印(见图1(a)), 光源波长为405 nm, 单层曝光时间为3.5 s。图1(b)为数字光处理的打印模型, 纵向壁厚仅为0.5 mm, 为异形薄壁结构。

图1 光固化成型机器的三维结构示意图(a)和活性氧化铝打印模型图(b)

1.4 脱脂烧结

在空气中以0.4 ℃/min的速度将光固化成形Al2O3升温到500 ℃并保温2 h, 以脱除有机物。脱脂后的坯体以2 ℃/min的速度升温到900 ℃, 再以5 ℃/min的速度升温到1500 ℃并保温6 h。烧结后的坯体先以5 ℃/min的速度降温到800 ℃, 再以10 ℃/min的速度降温到500 ℃后随炉冷却, 得到活性Al2O3催化剂载体坯体。

1.5 材料表征和性能测试

采用激光粒度仪(MASTERSIZEA 300, 英国)测量粉体粒度大小和分布; 采用旋转流变仪(AR2000EX)测试浆料粘度, 剪切速率为1~1000 s–1; 采用X射线衍射仪XRD(D/MAX-2500)表征活性氧化铝粉末结构; 采用电子天平(MSA324S-000-DU)测量孔隙率和密度; 利用扫描电镜(Quanta 250 FEG)观察活性氧化铝的表面形貌和孔隙分布。

2 结果与讨论

2.1 粉末改性

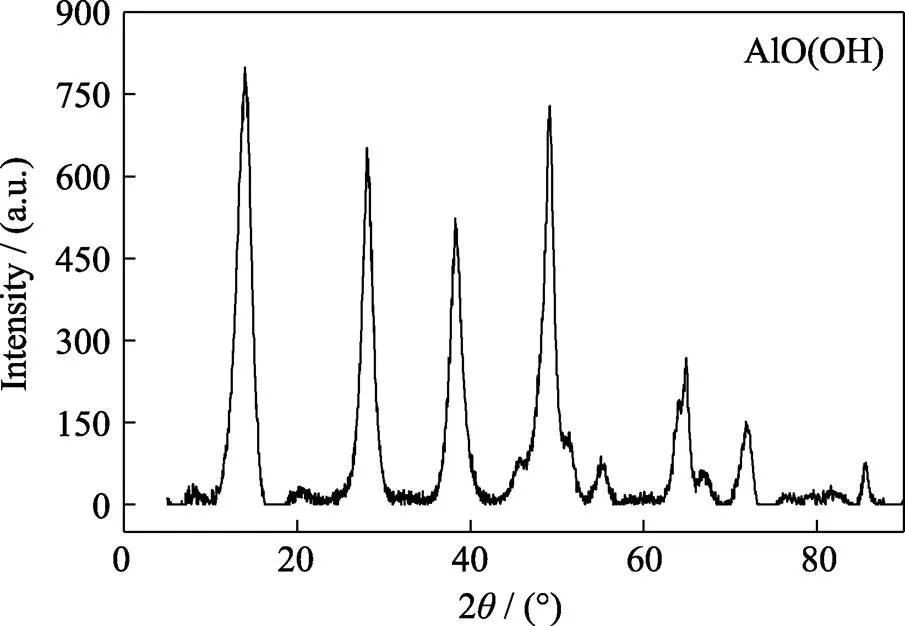

拟薄水铝石结合了AlO(OH)与0.08~0.62水分子, 具有空间网状结构。图2为典型的具有拟薄水铝石结构的活性氧化铝粉末的XRD图谱。

高固相含量和低粘度的浆料可以有效提高浆料的固化性能和改善脱脂坯的烧结性能。浆料黏度和固相含量的关系符合硬球模型[24]:

式中,rel为特征粘度,和max分别代表体积分数和最大体积分数,为常数。

活性氧化铝表面含有亲水性的羟基基团, 不利于粉末与疏水性的光固化树脂均匀混合, 使得浆料分散性、稳定性和固相含量偏低, 粘度偏高。活性氧化铝表面改性可以有效地解决上述问题。图3为不同R基团偶联剂对活性氧化铝表面改性机理图: –Si–O–基团水解后与活性氧化铝表面的羟基发生脱水缩合反应并形成共价键, 使表面改性剂附着在颗粒表面。改性后的活性氧化铝表面由亲水的羟基基团改性为疏水的高分子链基团, 有效提高了活性氧化铝在疏水性树脂中的分散性和稳定性, 降低了浆料的粘度。

图2 活性氧化铝粉末的XRD图谱

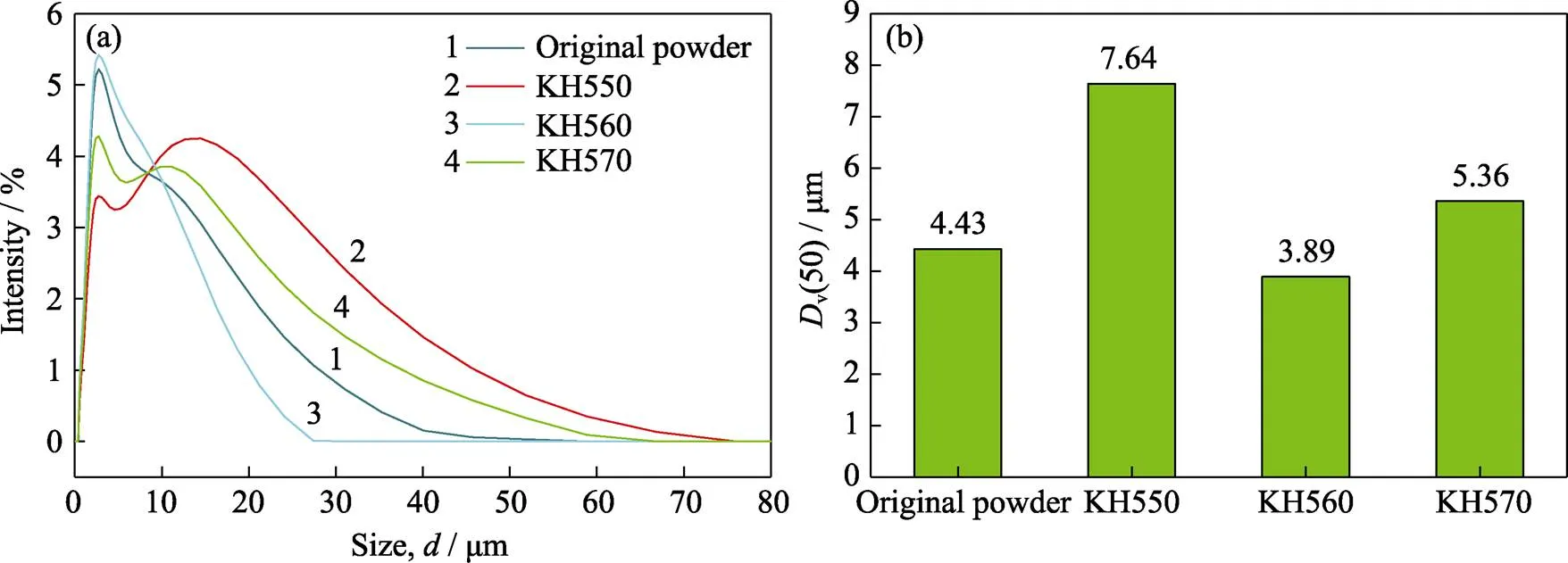

与此同时, 附着在氧化铝表面的硅氧基团长链产生空间位阻效应, 相邻的颗粒间会产生斥力, 从而改善颗粒的团聚。图4(a)为偶联剂改性后氧化铝颗粒粒度分布图, KH560改性后的陶瓷粉末相比于未改性粉末、KH550和KH570改性粉末, 粉末颗粒分布更加均匀。图4(b)为活性氧化铝改性后的平均颗粒直径图, KH560改性后的氧化铝平均颗粒直径v(50)从4.43 μm降低至3.89 μm, 有利于减少颗粒团聚。

KH550、KH560和KH570的R基团分别为–NH2、–CH(O)CH–和–OOCC(CH2)CH3, 浆料中加入大量改性环氧树脂, 根据相似相溶原理, 含有环氧基团的KH560改性剂对浆料的稳定性和分散性的作用均优于KH550和KH570。综上, 本研究选择KH560作为活性氧化铝的表面改性剂。

2.2 光固化浆料的制备和表征

光固化过程中, 浆料中的活性氧化铝粉末会对紫外光产生多次散射, 不利于光敏树脂反应形成致密的网络状结构, 进而影响其固化精度[25]。Beer- Lambert公式描述了光敏反应过程中各参数之间的关系[26-27]:

图3 偶联剂改性活性氧化铝机理图

图4 质量分数为2%的KH550、KH560和KH570偶联剂改性后活性氧化铝的粒度分布图(a)和平均颗粒直径图(b)

式中,d、0、c、、、、和分别代表固化深度、曝光能量、临界曝光能量、颗粒直径、入射光波长、固相含量、颗粒间距和树脂与陶瓷颗粒的折射率差。

陶瓷颗粒和树脂之间的折射率差直接影响浆料的固化性能, Mansour[27]通过调控1-十氢萘、1-溴萘和HDDA的配比来调控混合树脂的折射率(1.460~ 1.495)。相比于其他低聚物, 本实验采用的改性EA低聚物具有高固化速度和高折射率(=1.5235)。

高粘度浆料会使新固化层和原固化层分离力增大, 导致打印坯体变形、分层和损伤。加入活性稀释剂可以降低体系粘度,调节浆料的固化性能与样品的机械性能等[28]。

活性稀释剂HEA/HDDA/TMPTA分别含有1/2/3个–C=C–固化官能团, 随着官能团个数的增加, 浆料粘度增大, 固化性能增强, 选择合适的活性稀释剂配比可以有效调控浆料流变性能和固化性能。图5为不同活性稀释剂配比下的树脂粘度图, 由图可知当(HEA) :(HDDA) :(TMPTA)=5 :3 :2、3 :2 :5和2 :5 :3时, 树脂流变性均符合牛顿流体特性, 但当(HEA) :(HDDA) :(TMPTA)=5 :3 :2和3 :2 :5时,在剪切速率为1 s–1时其粘度仅为0.1和0.35 Pa·s, 而当(HEA) :(HDDA) :(TMPTA)=2 :5 :3时, 粘度最高, 达到0.74 Pa·s。

图5 不同活性稀释剂配比树脂粘度曲线

陶瓷颗粒在树脂之间的稳定性是获得高致密度、无缺陷陶瓷零件的重要因素[29]。(HEA) :(HDDA) :((TMPTA)=5 :3 :2时, 低粘度、含有单个碳碳双键的HEA单体含量过高, 浆料的稳定性和打印性能较差;(HEA) :(HDDA) :(TMPTA)= 2 :5 :3或3 :2 :5时, 含有多个碳碳双键的单体比例比较高, 浆料均具有优良的稳定性和打印性能。综合浆料的稳定性、粘度和打印性能, 最终确定预混液单体配比为(HEA) :(HDDA) :(TMPTA)= 3 :2 :5。

预混液和氧化铝颗粒的混合方式不同也会造成粘度和均匀性的差异, 图6为预混液与粉末直接混合和粉末浸润预混液24 h后进行混合处理的浆料粘度对比图, 在高的固相含量下, 预先进行润湿处理的活性氧化铝颗粒与预混液混合更均匀, 有效降低了浆料粘度, 提高了浆料的均匀性。

图6 改性活性氧化铝和树脂不同混合方式的浆料粘度图

Inset shows the enlarged curves under shear rate less than 70 s–1

图7 光固化活性氧化铝样品脱脂烧结后样品照片(a)和光固化活性氧化铝脱样品脂烧结后的SEM照片(b)

2.3 脱脂烧结

在合成低粘度和优良分散性的固化浆料基础上,采用陶瓷光固化成型技术, 成功获得高孔隙率和复杂异形薄壁结构的活性氧化铝陶瓷催化剂坯体(固化光源为405 nm, 单层曝光时间为3.5 s, 单层层厚为20 μm)。图7(a)为脱脂烧结后的光固化活性氧化铝样品, 其形状完整, 满足异形薄壁结构的设计要求。图7(b)为脱脂烧结后的活性氧化铝催化剂载体的SEM照片, 如图所示, 样品中含有大量的孔隙。其开孔率和密度分别为51.3%和1.93 g/cm3。活性氧化铝陶瓷催化剂载体应具有大孔容、大比表面积及适宜孔径等特点。而为了提升催化反应性能, 则需要更高精度、具有更大比表面和孔隙率的复杂形状催化剂载体。以上结果表明, 陶瓷光固化技术能够应用于制备复杂异形工业催化剂载体。但现阶段烧结温度过高, 活性氧化铝发生了相转变, 需要添加烧结助剂, 进一步降低其烧结温度。

3 结论

1) 对比不同R基团的偶联剂改性活性氧化铝, 发现KH560附着在活性氧化铝表面, 粉末之间产生空间位阻, 可以有效减少颗粒团聚和提高颗粒分布的均匀性, 其平均颗粒直径v(50)从4.43 μm降低至3.89 μm, 同时改性后的活性氧化铝表面由亲水的羟基基团改性为疏水的高分子链基团, 提高了粉末在预混液中的分散性和稳定性。

2) 探究HEA、HDDA、TMPTA和改性EA 的树脂配比, 当(HEA) :(HDDA) :(TMPTA) :(modified-EA)=1.5 :1.0 :2.5 :5.0时, 树脂具有较低粘度和良好的稳定性。

3) 采用浸湿混合法制备质量分数为52%的活性氧化铝浆料, 并成功打印出异形薄壁结构, 脱脂和烧结后获得满足设计要求的样品, 其中样品的开孔率和密度分别为51.3%和1.93 g/cm3。

[1] SHI L, YIN Y, WANG S,Rational catalyst design for N2reduction under ambient conditions: strategies towards enhanced conversion efficiency., 2020, 10(12): 6870–6899.

[2] LIU LMultiscale structural characterization of shaped catalysts., 2021, 3(11): 898–901.

[3] DENG Z Y, FUKASAWA T, ANDO M,High-surface-area alumina ceramics fabricated by the decomposition of Al(OH)3., 2010, 84(3): 485–491.

[4] NIJMEIJER A, KRUIDHOF H, BREDESEN R,Preparation and properties of hydrothermally stable-alumina membranes., 2010, 84(1): 136–140.

[5] RODIANSONO, MD ASTUTI, MUJIYANTI D R,Novel preparation method of bimetallic Ni-In alloy catalysts supported on amorphous alumina for the highly selective hydrogenation of furfural., 2018, 445: 52–60.

[6] HE Y, LIU S, PRIEST C,Atomically dispersed metal–nitrogen– carbon catalysts for fuel cells: advances in catalyst design, electrode performance, and durability improvement., 2020, 49(11): 3484–3524.

[7] CHEN R, LIAN Q, WANG J,A stereolithographic diamond- mixed resin slurry for complex SiC ceramic structure., 2021, 41(7): 3991–3999.

[8] LAKHDAR Y, TUCK C, BINNER J,Additive manufacturing of advanced ceramic materials., 2021, 116(2/3): 100736.

[9] BIKAS H, STAVROPOULOS P, CHRYSSOLOURIS G. Additive manufacturing methods and modelling approaches: a critical review., 2016, 83(1-4): 389–405.

[10] SALMI M. Additive manufacturing processes in medical applications., 2021, 14(1): 191.

[11] ZHAO S, SIQUEIRA G, D RDOVA S,Additive manufacturing of silica aerogels., 2020, 584(7821): 387–392.

[12] XING H Y, ZOU B, LIU X Y,Original Fabrication strategy of complicated Al2O3-Si3N4functionally graded materials by stereolithography 3D printing., 2020, 40(15): 5797–5809.

[13] ZHOU T, ZHANG L, YAO Q,SLA 3D printing of high quality spine shaped-TCP bioceramics for the hard tissue repair applications., 2019, 46(6): 7609–7614.

[14] STRAATHOF M H, DRIEL C, LINGEN J,Development of propellant compositions for vat photopolymerization additive manufacturing.,,, 2020, 45(1): 36–52.

[15] XU X, AWAD A, MARTINEZ P R,Vat photopolymerization 3D printing for advanced drug delivery and medical device applications., 2020, 329(10): 743–757.

[16] WEI L N, JIA M L, ZHOU M,Vat polymerization-based bioprinting-process, materials, applications and regulatory challenges., 2020, 12(2): 022001.

[17] QUAN H, ZHANG T, XU H,Photo-curing 3D printing technique and its challenges., 2020, 5(1): 110–115.

[18] BAE C J, RAMACHANDRAN A, HALLORAN J W. Quantifying particle segregation in sequential layers fabricated by additive manufacturing., 2018, 38(11): 4082–4088.

[19] LIU Y, CHENG L J, LI H,Formation mechanism of stereolithography of Si3N4slurry using silane coupling agent as modifier and dispersant., 2020, 46(10): 14583–14590.

[20] SUN J, BINNER J, BAI J. Effect of surface treatment on the dispersion of nano zirconia particles in non-aqueous suspensions for stereolithography., 2019, 39(4): 1660–1667.

[21] ZHANG J, WEI L, MENG X,Digital light processing- stereolithography three-dimensional printing of yttria-stabilized zirconia., 2020, 46(7): 8745–8753.

[22] SHUAI Z, NA S, ZHE Z. Surface modification of-Al2O3with dicarboxylic acids for the preparation of UV-curable ceramic suspensions., 2017, 37(4): 1607–1616.

[23] ZHANG K Q, XIE C, WANG G,High solid loading, low viscosity photosensitive Al2O3slurry for stereolithography based additive manufacturing., 2019, 45(1): 203–208.

[24] DUFAUD O, MARCHAL P, CORBEL S. Rheological properties of PZT suspensions for stereolithography., 2002, 22(13): 2081–2092.

[25] WU X, LIAN Q, LI D,Effects of soft-start exposure on the curing characteristics and flexural strength in ceramic projection stereolithography process., 2019, 39(13): 3788–3796.

[26] LI X, ZHANG J, DUAN Y,Rheology and curability characterization of photosensitive slurries for 3D printing of Si3N4ceramics., 2020, 10(18): 6438.

[27] GENTRY S, HALLORAN J W. Light scattering in absorbing ceramic suspensions: effect on the width and depth of photopolymerized features., 2015, 35(6): 1895–1904.

[28] BADEV A, ABOULIATIM Y, CHARTIER T,Photopolymerization kinetics of a polyether acrylate in the presence of ceramic fillers used in stereolithography., 2011, 222(1): 117–122.

[29] ZHANG Y, XU Y, SIMON-MASSERON A,Radical photoinitiation with LEDs and applications in the 3D printing of composites., 2021, 50(6): 3824–3841.

Slurry Preparation and Stereolithography for Activated Alumina Catalyst Carrier

ZHOU Ganghuai1, LIU Yao2, SHI Yuan1, LIU Shaojun1

(1. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China; 2. College of Mechanical and Electronic Engineering, Pingxiang University, Pingxiang 330073, China)

In order to prepare activated alumina catalyst carrier with efficient chemical catalytic reaction and complex fine structure, we prepared a low viscosity, high uniformity and high solid content stereolithographic slurry. Effects of resin ratio and coupling agent modification on the particle size distribution of activated alumina and the stability, uniformity and rheological properties of slurry were studied by particle size analysis and rheological test. When(HEA) :(HDDA) :(TMPTA) :(modified-EA)=1.5 : 1.0 : 2.5 : 5.0, the viscosity of premix at shear rate 1 s–1is only 0.35 Pa·s. After powder modification, KH560 polymer chain attached to surface of activated alumina, changingthe activated alumina from hydrophilic to hydrophobic, which improved the uniformity and stability of slurry, caused steric hydration between powders and reduced powder agglomeration, leading the average diameter of activated alumina being decreased from 4.43 μm to 3.89 μm. Slurry with solid content of 52% (in mass) was prepared by wetting mixing method and then successfully printed. Debounded and sintered activated alumina samples maintains a complex irregular thin-walled structure, and their porosity and density are 51.3% and 1.93 g/cm3, respectively.

stereolithography; activated alumina; powder surface modification; rheological property

TQ174

A

1000-324X(2022)03-0297-06

10.15541/jim20210604

2021-09-30;

2021-10-26;

2021-11-12

江西省自然科学基金(20212BAB204048); 江西省重点研发计划(20212BBE53049)

iangxi Provincal Natural Science Foundation (20212BAB204048); Key Research and Development Program of Jiangxi Province (20213BBE53049)

周港怀(1997–), 男, 硕士研究生. E-mail: 193312100@csu.edu.cn

ZHOU Ganghuai (1997–), male, Master candidate. E-mail: 193312100@csu.edu.cn

刘耀, 讲师. E-mail: liuyao1985@csu.edu.com; 刘绍军, 教授, E-mail: liumatthew@csu.edu.cn

LIU Yao, lecturer. E-mail: liuyao1985@csu.edu.com; LIU Shaojun, professor. E-mail: liumatthew@csu.edu.cn