同步X 射线散射技术研究变温及拉伸后聚四氟乙烯的微观结构变化

2022-06-28沙飞翔程国君田丰唐忠锋

沙飞翔 程国君 田丰 唐忠锋

1(安徽理工大学材料科学与工程学院 淮南 232001)

2(中国科学院上海应用物理研究所 上海 201800)

3(中国科学院上海高等研究院 上海 201210)

聚四氟乙烯(PTFE)具有优异的耐高低温性、化学稳定性、电绝缘性、非黏附性及自润滑性,因而被广泛应用于化工、机械、电子和医疗等诸多领域[1-3]。自润滑PTFE 可在无润滑油存在下工作,因此常被用作轴承材料。然而,由于PTFE材料的本身强度有限,且摩擦过程中产生大量热,导致PTFE易受温度和载荷等外在因素影响引起失效[4-5]。PTFE力学性能与温度、结晶度和应变等因素密切相关[6-7],因此,可通过PTFE 在不同温度及应变下的微观结构变化研究来实现其失效机制的评估。

同步辐射X 射线散射技术是一种非破坏性的高分子材料结构表征技术,具有亮度高、准直性好和偏振性高等优点[8],能实现高分子材料从亚纳米到数百纳米尺度结构同步原位在线检测[9-11]。Luo等[12]联合小角X射线散射(SAXS)和X射线衍射等方法研究PTFE在不同温度下的拉伸变形机理,发现拉伸会导致PTFE相变温度降低。Li等[13]采用SAXS 和广角X 射线散射(WAXS)对PTFE的形变行为进行研究,发现其沿着拉伸方向产生新的取向。田丰等[14]使用差示扫描量热联合SAXS 和WAXS 技术,研究PTFE 的颗粒尺寸和结晶度随吸收剂量的变化规律。SAXS 技术是研究PTFE 微观结构变化的强有力手段,但受限于传统SAXS 技术的分辨率,目前PTFE 微观结构的研究主要集中于1~100 nm 尺度,对于更大尺度范围内的微观结构在温度及拉伸过程中的变化未见报道。超小角X 射线散射(USAXS)可通过对极小的散射角测量,实现材料数百纳米尺度结构的测量。本实验首次使用具有更高分辨率的USAXS技术对PTFE 数百纳米尺度的微观结构随温度与形变的变化规律进行表征。

本文基于同步辐射X 射线散射技术,采用SAXS、WAXS 和USAXS 研究PTFE 在变温、常温单轴变拉伸与变温恒应力下的微观结构变化。首次采用分辨率更高、可探测尺度更广的USAXS原位在线研究PTFE 在变温及拉伸条件下的结构变化,为研究PTFE 在服役工况的失效机制提供参考。

1 材料与方法

1.1 材料

PTFE薄片(分子量约为1.6×106,厚度为2.0 mm),购于日本大金公司。

1.2 PTFE的同步辐射X射线散射表征

SAXS、WAXS 原位实验在上海同步辐射光源(SSRF)BL19U2线站上进行,实验装置示意图如图1所示。

图1 同步辐射X射线散射测试装置示意图Fig.1 Schematic diagrams of synchrotron X-ray scattering measuring device

PTFE 样被放置于定制的张力热台(INS1907311,美国INSTEC公司)上,升温速率为5.0 ℃/min,温度范围为25~300 ℃,升温至目标温度后保温10 min 后进行测试。其中,入射X 射线波长为0.093 2 nm,SAXS 样品到探测器距离为5 780 mm,采用Pilatus-1M(瑞士Dectris公司)探测器探测小角散射信号,Pilatus-300KW(瑞士Dectris公司)探测器探测广角散射信号,数据采集时间为1 s。采用USAXS 结合单轴拉伸对PTFE 在不同应变与变温恒应力条件下的结构进行原位表征,实验在SSRF BL10U1线站上进行,常温单轴拉伸实验的拉伸速率为20.0 μm/s。变温恒应力的单轴拉伸实验应力恒定为5 N,升温速率为5.0 ℃/min,温度范围为25~175 ℃,升温至目标温度后保持10 min 后进行测试。USAXS 原位测试的入射X 射线波长为0.124 nm,样品到探测器距离为27 600 mm,采用Eiger4M(瑞士Dectris公司)探测器探测小角散射信号,数据采集时间为1 s。对PTFE的单轴拉伸实验中收集到的二维SAXS 图案分别在165°<μ<195°(赤道方向,垂直于拉伸方向)和75°<μ<105°(子午线方向,平行于拉伸方向)上进行积分以表征PTFE 拉伸过程中在不同拉伸方向上的结构变化,其中μ是方位角。数据均经过归一化处理。

2 结果与讨论

2.1 变温条件下PTFE的结构变化

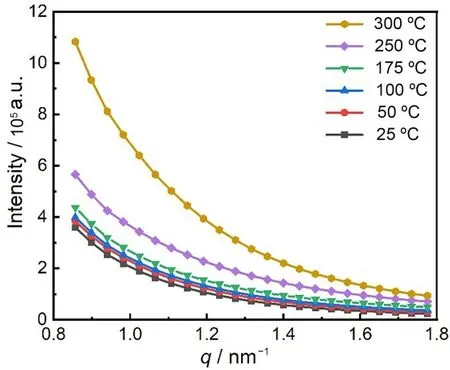

图2 为不同温度处理后PTFE 的SAXS 曲线,其中横轴为散射矢量q,其与衍射角θ的关系为q=(4π/λ)sinθ,其中,λ为入射X 射线的波长[15],纵轴为散射强度I。一般将PTFE 内由晶区和非晶区形成的独立区域称为散射体[14]。

图2 不同温度处理后PTFE的SAXS曲线Fig.2 SAXS curves of PTFE treated at different temperatures

由图2 所示,随着温度升高,PTFE 散射强度逐渐增大,这表明大尺寸散射体增加。在PTFE结晶过程中,随熔体黏度的增加,分子链活动性减小,部分分子链来不及作充分调整,结晶停留在不同阶段上。因此,PTFE 中存在完善程度不同的晶体。随着温度的升高,PTFE 中这些较不完全晶体逐渐熔融,因而散射强度增大。此外,由于PTFE 中晶区和非晶区的热膨胀系数不同,晶区和非晶区电子密度的差异随温度的升高而增大,这亦可能导致其散射强度的增大[16-17]。针对这一可能,后续采用WAXS对此进行进一步研究。

PTFE在30 ℃以上至其熔化温度时,为六方晶型[18]。图3 为不同温度下热处理后PTFE 的WAXS曲线,在2θ约19°出现的为其(100)晶面衍射峰,31°左右的为其(110)晶面衍射峰,36°左右的为其(200)晶面衍射峰,36°~42°左右出现了一个弥散峰,归属为PTFE的非晶部分。

图3 不同温度处理后PTFE的WAXS曲线,图(b)为图(a)的局部放大Fig.3 WAXS curves of PTFE treated at different temperatures,(b)shows a partial enlargement of(a)

从图3可以看出,随着温度的升高,衍射峰均向小角度方向偏移,峰强增加,衍射峰半高宽减小。这说明PTFE随温度的升高,晶粒尺寸总体上增大,不完全晶体逐渐熔融。结合变温PTFE原位SAXS 与WAXS 的结果,PTFE 的熔融过程是一种边升温边熔融的过程,首先熔融为其不完全结晶的晶体。

2.2 PTFE在常温单轴拉伸后的结构变化

PTFE 是一种无支链的线性高分子,其平行排列的链段结晶易形成周期性的结晶微区,其小角散射曲线将会出现一个极大值[19]。若将这结晶微区之间的统计平均距离定义为长周期(L),则可通过小角散射曲线极大值所对应的散射矢量q利用Bragg公式(L= 2π/q)来计算其长周期。但Li等[20]先前使用SAXS对PTFE的结构研究中未能在PTFE的SAXS 曲线上发现明显的峰值,说明PTFE 的结晶微区均匀分散在基体中,且结晶微区的距离具有非常宽的分布。图4 分别为PTFE 样品的SAXS和USAXS 曲线,从图4(a)中未观测到明显的峰值,这与Li 等[20]研究结果一致。图4(b)的USAXS 曲线上在q=0.035 nm-1的散射矢量处出现了一个极大值,这是由于PTFE的周期结构尺寸较大(约几百纳米),超出了传统的SAXS散射技术的可探测尺度范围,而符合USAXS散射技术可探测尺度范围。由于PTFE的较大的周期结构尺寸,所以本实验后续采用分辨率更高、可探测范围更广的USAXS 对PTFE 在拉伸过程中的结构变化进行研究。

图4 PTFE的SAXS曲线(a)与USAXS曲线(b)Fig.4 SAXS curve(a)and USAXS curve(b)of PTFE

图5为PTFE在不同拉伸应变下的USAXS二维图像。PTFE 原样的二维散射图像呈现较明显的层线状图像,表示PTFE中的片晶堆砌结构随着单轴拉伸下PTFE应变的增大,该片晶堆砌结构逐渐向子午线方向的拉伸方向偏转,逐渐在子午线方向上出现取向结构。拉伸过程中散射图像从偏圆形转变为椭圆形的散射图案变化趋势与Li等[20]使用SAXS 对PTFE 的原位拉伸结构演化的研究类似,这散射图案的变化归因于拉伸方向上的取向结构与孔隙的生成。不同的是在他们实验中,PTFE 在0%~12%的应变下呈现的均是各向同性的散射图案。

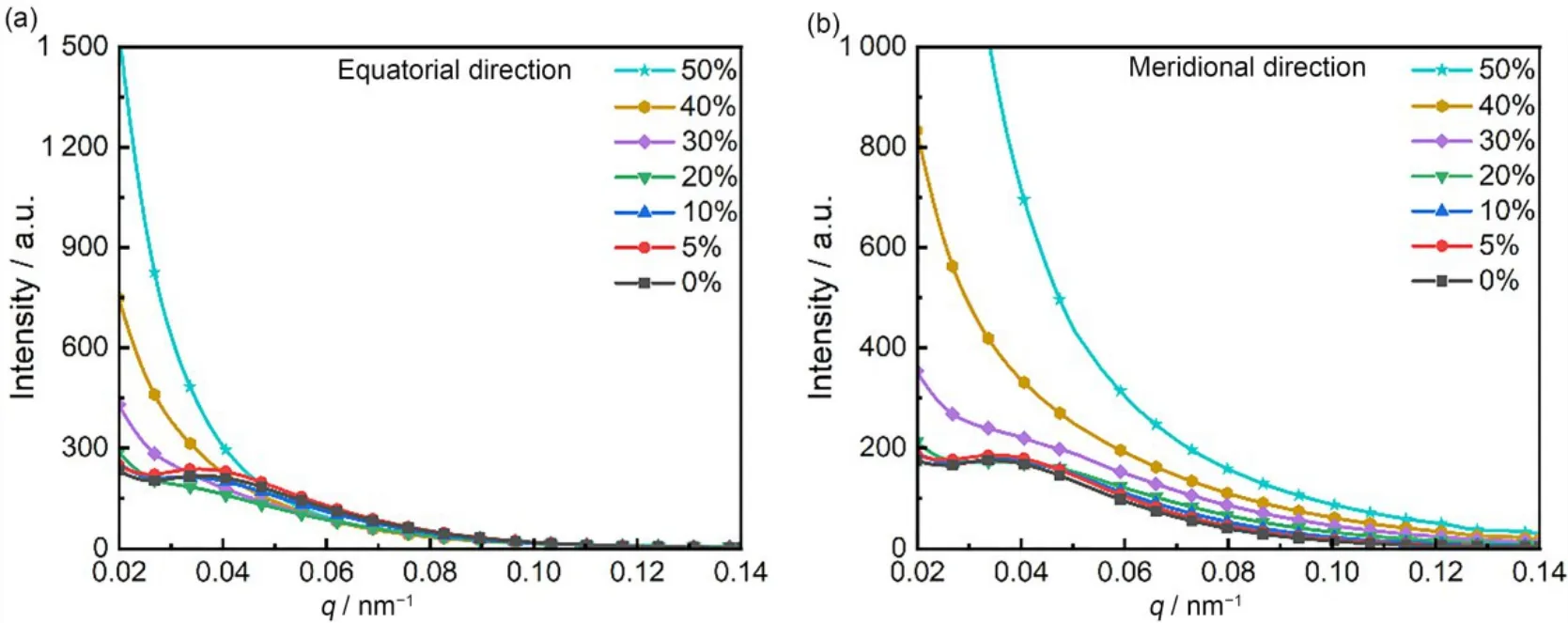

为进一步研究PTFE在原位单轴拉伸过程中在不同拉伸方向上的微观结构变化,分别在赤道方向与子午线方向对PTFE 在不同拉伸下的USAXS二维散射图像进行积分处理,结果如图6所示。通常聚合物在拉伸过程中,其无定形分子链会沿着拉伸方向重新取向[21]。PTFE分子链在拉力作用下将会滑动,导致其片晶断裂,破裂的分子链和被拉直的链段一起组成微丝结构[22-24]。在Li等[20]的研究中,将PTFE 拉伸过程总结为PTFE 无定形区分子链逐渐沿拉伸方向取向且原有片晶沿着拉伸方向形成新的结晶。本实验中,应变较小(50%以下)且图5中片晶堆砌结构逐渐向子午线方向的拉伸方向偏转。PTFE 主要发生了片晶的倾斜与形变。

图5 PTFE在不同应变下的USAXS二维散射图像Fig.5 2D USAXS patterns of PTFE at different strains

如图6所示,赤道方向上,其散射峰强度随应变先增大后减小,散射峰向q值较小的方向偏移。在5%的应变以下,PTFE 分子链倾斜,片晶沿着拉伸方向滑移和转动,结晶微区的尺寸与间距趋于统一,使得散射强度增强。随着拉伸的进行,片晶延拉伸方向产生更大的倾斜、滑移和转动,片晶沿拉伸方向滑移而伸长变薄,扩大PTFE微晶区在赤道方向上的长周期尺寸。与赤道方向上不同,子午线方向上,其散射峰强度与位置在较小的应变下变化较小,而在较高的应变下,散射峰强度增大,散射峰向q值较大的方向偏移。对于子午线方向,在20%的应变下,同样发生PTFE分子链倾斜,片晶沿着拉伸方向滑移和转动,导致其低应变下长周期与强度变化不大,但是随着进一步的拉伸,片晶沿拉伸方向滑移而伸长变薄,减小了PTFE 微区间在子午线方向上的长周期尺寸,并使得其散射强度增大。PTFE 在拉伸过程中呈现各向异性。

图6 单轴拉伸下PTFE赤道方向(a)和子午线方向(b)的USAXS曲线(拉伸速率20.0 μm/s)Fig.6 USAXS curves of PTFE at different strains in the equatorial direction(a)and the meridional direction(b)(tensile rate was 20.0 μm/s)

2.3 PTFE在变温单轴拉伸下的结构变化

在聚合物的拉伸过程中,其取向单元受环境温度显著影响。对聚合物在恒定应力和变温下拉伸的研究有助于评估其在不同温度下的稳定性。对于结晶型聚合物,在较低温度下的拉伸主要发生链段取向,但整个分子链仍是无序的;随着温度升高(低于熔点),分子链发生取向。图7为PTFE在变温下受恒应力单轴拉伸后分别在赤道方向(垂直于拉伸方向)和子午线方向(平行于拉伸方向)上的USAXS曲线。

图7 PTFE在变温受恒应力单轴拉伸后赤道方向(a)和子午线方向(b)的USAXS曲线(恒定应力5 N;升温速率5 ℃/min)Fig.7 USAXS curves of PTFE after uniaxial stretching under constant stress and varying temperatures in the equatorial direction(a)and the meridional direction(b)(constant stress was 5 N;heating rate was 5 ℃/min)

从图7可以看出,赤道方向和子午线方向的变化规律基本相同,随着温度的上升,散射峰强度总体先降低后升高,散射峰位置在75 ℃以下基本不变,75 ℃以后向q值较小的方向偏移。从100 ℃升至125 ℃时,散射峰强度降低,散射峰向q值较大的方向偏移。根据Oshima 等[25]研究,PTFE 的α、β1、β2和γ 松弛过程分别在130 ℃、19 ℃、30 ℃和-97 ℃左右发生。对于PTFE,α 松弛对应于非晶区的长链分子运动,β松弛与其晶相的转变有关,而γ松弛则对应于非晶区的链段的运动。由于施加了恒定应力,PTFE 部分片晶被破坏,导致结晶微区尺寸与间距趋于混乱,使得散射强度下降。随着温度的升高,PTFE 中不完全的晶体逐渐熔融消失,散射强度逐渐上升,散射峰向q值较小方向偏移,长周期增大。在100~125 ℃散射强度的降低可能是由于PTFE 在此温度区间发生了α 转变[25],其解冻的非晶部分的分子链受恒应力发生运动,从而进一步折断PTFE的片晶,这使得其散射强度在100~125 ℃之间降低。

3 结论

本文基于同步辐射X 射线散射技术,首次使用USAXS 对PTFE 数百纳米尺度的微观结构进行表征。通过对PTFE 在25~300 ℃的原位变温、常温单轴拉伸与25~175 ℃变温恒应力下的微观结构变化的研究发现,PTFE 熔融过程是一种不完全晶体首先熔融的过程。常温单轴拉伸下,PTFE 呈现各向异性,在较低应变下,主要发生分子链倾斜,片晶沿着拉伸方向滑移和转动。随着拉伸进行,片晶延拉伸方向产生更大倾斜、滑移和转动,片晶沿拉伸方向滑移而伸长变薄。在恒应力单轴拉伸过程中,PTFE 不完全的晶体在升温过程中逐渐熔融,其片晶被破坏。在其α转变后,即其非晶部分的分子链运动解冻后,其片晶将被进一步破坏。综上所述,PTFE 在不同条件处理下微观结构变化呈现不同的变化规律,这为PTFE在变温及拉伸工况下服役的失效机制研究提供参考。

作者贡献说明沙飞翔和唐忠锋提出研究思路;沙飞翔和田丰完成实验方案、数据采集与分析,论文撰写;程国君和唐忠锋指导实验设计、论文修订。所有作者均已阅读并认可该论文最终版的所有内容。

致谢感谢上海光源BL10U1和BL19U2等线站的支持。