极耳散热锂离子超级电容器密封模组的开发

2022-06-27屈文超李玲珑王长昌

屈文超,李玲珑,许 峰,王长昌

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

软包装锂离子超级电容器模组广泛应用于新能源汽车和轨道车辆等领域[1-3],工作时存在工作电流大、发热严重及环境恶劣等特点[4],因此在具有较高防水、防尘能力的同时,还要有良好的散热能力。

王长昌等[5]将极耳作为电容2 200 F的软包装锂离子超级电容器单体的散热路径,开发了结构简单、体积能量密度高、散热能力好的密封模组。参照该密封模组的结构,采用现有电容为10 000 F的能量型软包装锂离子超级电容器单体设计的模组,散热能力较差。原因在于,电容为10 000 F的单体,结构尺寸是基于表面散热设计的,在极耳方向上的导热能力相对较差,同等电流下的发热量是电容为2 200 F的单体的3倍。

本文作者首先通过理论分析和实验,结合单体和模组的生产工艺,开发适合极耳散热的能量型软包装锂离子超级电容器单体,再在该单体的基础上,通过实验对模组的散热板进行优化,最终开发基于极耳散热的能量型软包装锂离子超级电容器密封模组。

1 单体规格确定

1.1 单体导热能力分析

10 000 F型软包装锂离子超级电容器单体和2 200 F型软包装锂离子超级电容器单体[5]的尺寸见图1和表1。在单体材料体系大致相同的情况下,通过式(1)计算热阻Rθ:

表1 10 000 F和2 200 F型软包装锂离子超级电容器单体的参数Table 1 Parameters of 10 000 F and 2 200 F type pouch Li-ion supercapacitor cells

图1 软包装锂离子超级电容器单体示意图Fig.1 Diagram of pouch Li-ion supercapacitor cell

式(1)中:λ是导热系数;L是材料长度;S是传热面积。

测量发现,10 000 F型单体从中部到极耳的热阻(9.14℃/W)约为2 200 F型单体(2.61℃/W)的3.5倍;10 000 F型单体的发热内阻(2.20 mΩ)约为 2 200 F型单体(0.92 mΩ)的2.4倍。上述因素,导致现有10 000 F型单体2个极耳的导热能力较差,不能用于开发极耳散热的密封模组。

从散热角度出发,结合模组的组装工艺需求,初步设定3种规格的能量型软包装锂离子超级电容器单体(江苏产),长度和宽度与2 200 F型单体相同,仅厚度不同。为提高极耳的散热能力,将极耳的尺寸全部设定为0.3 mm×60.0 mm。按照QC/T 741-2014《车用超级电容器》[6]的测试要求,用BT-5HC充放电测试系统(美国产)测得厚度为12.0 mm、10.0 mm和8.0mm的样品的电容分别为12 100 F、9 550 F和7 260 F;结合实际生产及应用,将这3种单体按电容分别命名为12 000 F、9 500 F和7 200 F。由单体制备的模组,采用同样的方法命名。

1.2 锂离子超级电容器单体的温升实验

2 200F型密封模组在50 C充放电倍率及经济的风冷散热模式下,温升基本满足使用需求[5]。能量型模组在实际使用时的充放电倍率约为10 C,此时,采用极耳散热的能量型单体,温升应不高于2 200 F在50 C时的温升,才能确保满足极耳散热的需求。

单体的极耳散热实验方案如下:

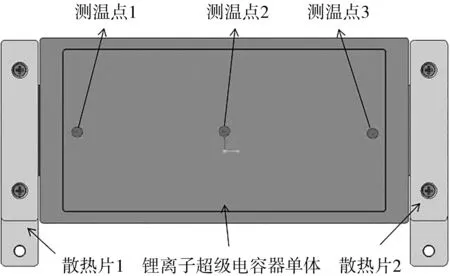

将单体的极耳与散热片1(5系铝合金,山东产,150 mm×25 mm×8 mm)激光焊接,极耳上部紧固散热片2,确保极耳紧贴在两散热片中间。单体表面均匀布置3个测温点,测温点2位于单体表面几何中心,测温点1与测温点3分别位于单体电芯两端,3个测温点处于同一水平直线,如图2所示。

图2 锂离子超级电容器单体模块表面测温点分布Fig.2 Distribution of surface temperature measurement points of Li-ion supercapacitor cellmodule

用保温棉将单体包裹,以保证单体产生的热量最大程度地由极耳处通过散热片传递到外部空间,再将处理好的单体模块放入配有EBM-R3G250RR04N1调速风机(德国产)的风道内。3个测温点处的PT100热敏电阻(NTC,日本产)探头连接到外部LR8400-21温度记录仪(日本产)上,单体的正负极分别连接BT-5HC充放电测试系统。

首先,在50 C充放电倍率下,进行2 200 F型单体的温升实验;然后,在10 C充放电倍率下,依次进行12 000 F、9 500 F和7 200 F型单体的温升实验。实验示意图如图3所示。

图3 锂离子超级电容器单体温升实验示意图Fig.3 Temperature-rise test schematic diagram of Li-ion supercapacitor cell

1.3 实验结果及分析

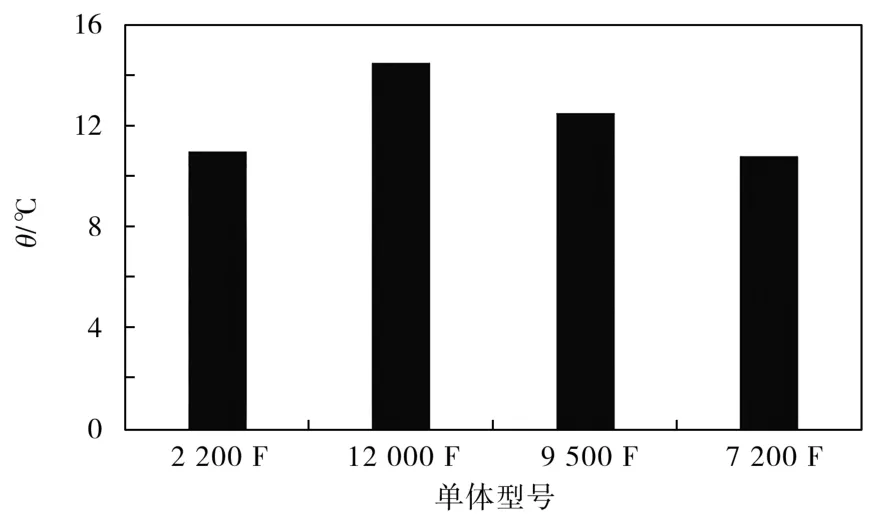

单体的温升实验结果表明,4种单体温升最高点均在单体中部,即测温点2位置。不同单体最高温升结果见图4。

图4 不同锂离子超级电容器单体的最高温升Fig.4 The highest temperature rise of different Li-ion supercapacitor cells

从图4可知,随着单体电容的降低,在相同的充放电倍率和极耳散热模式下,温升明显降低。7 200 F型单体的最高温升(10.8℃)和2 200 F型单体(11.0℃)相当,初步判断,7 200F型单体可以满足极耳散热的需求。

2 能量型密封模组的设计

采用7 200 F型单体设计的密封模组,结构与2 200 F型密封模组类似,主要由壳体、散热板、芯组模块、导热绝缘硅胶垫和密封条等组成,如图5所示。

图5 能量型锂离子超级电容器密封模组结构示意图Fig.5 Structure diagram of energy type Li-ion supercapacitor sealed module

芯组模块由单体与塑料结构件装配组成,放入铝合金外壳中。在极耳处粘贴导热胶垫,再安装散热板,保证热量由“单体-极耳-导热胶垫-散热板”的路径传至模组外部空间。

在2 200 F型密封模组中,散热板由铝合金ADC12压铸而成,质量较大,且铝合金ADC12材质表面无法进行氧化,喷漆或喷塑又会增加成本和降低散热性能,因此,有必要对散热板进行优化设计。相变均温板的腔体内充注了相变材料,具有较高的传热能力和控温能力,因此,在散热技术领域具有一定的应用市场。通过对比质量、成本等因素,拟采用3种尺寸为445mm×280 mm的散热板进行温升对比实验,即铝合金ADC12散热板(带9 mm高的翅片,13 mm厚,台山产)、5系铝合金散热板(无翅片,4 mm厚,广东产)和均温板(含相变材料R1234ze制冷剂,6 mm厚,北京产)。在满足散热需求的前提下,应尽量降低散热板的成本和质量。7 200 F型密封模组用3种散热板的主要参数见表2。

表2 不同散热板参数Table 2 Parameters of different heat sinks

3 锂离子超级电容器密封型模组温升实验

3.1 实验方案及结果

在能量型密封模组内均匀布置4个测温NTC探头,并连接到外部温度记录仪上,测温点记为P1、P2、P3和P4;依次使用3种散热板,将模组放入配有EBM-R3G250RR04N1调速风机的风道内。实验示意图如图6所示。

图6 锂离子超级电容器密封型模组温升实验示意图Fig.6 Temperature-rise test schematic diagram of energy type Li-ion supercapacitor sealed module

在环境温度26℃、充放电电流72 A的条件下,分别以1 940 r/min、1 530 r/min、1 120 r/min和300 r/min的风机转速进行4组温升实验,并记录达到稳态时各测温点的温度。

在不同风机转速下,将4个测温点(P1、P2、P3和P4)达到稳态的平均温升作为模组的实际温升,结果如图7所示。

图7 锂离子超级电容器密封型模组温升实验结果Fig.7 Temperature-rise test results of energy type Li-ion supercapacitor sealed module

3.2 实验结果分析

从图7可知,在风机转速为1 940 r/min时,3种模组的温升均不超过21℃,基本达到密封模组的设计目标,其中,ADC12铝合金散热板具有更好的散热能力。

在风机转速较高(1 940 r/min)的情况下,3种散热板的稳态温升相当。在实际运用中,如果系统能够为密封模组提供较高的冷却风速,可以考虑采用均温板或5系铝合金板散热,以降低模组的质量,提高比能量。

随着风速的下降,稳态温升差距开始变大,当风机转速极低(300 r/min)时,ADC12铝合金散热板的优势较大。这是因为ADC12铝合金尽管导热系数略小,且散热板表面有漆膜的覆盖,但较多的翅片使散热面积更大。在应用环境难以提供较高的冷却风速时,可考虑采用ADC12铝合金散热板并适当增加散热面积。

当风机转速从1 120 r/min增加至1 940 r/min时,采用ADC12铝合金散热板的模组稳态温升仅下降2℃,即在风机转速超过1 120 r/min以后,继续通过提高风机转速难以降低模组的温升。

4 结论

本文作者基于理论分析和温升实验,开发以极耳作为散热路径的能量型软包装锂离子超级电容器单体,进而在该单体的基础上,开发一种极耳散热的能量型软包装锂离子超级电容器密封模组,并通过实验对模组外壳的不同类型散热板进行对比分析。通过以上研究,可以得出以下结论:

在生产工艺许可的情况下,降低单体的容量,增加极耳的截面积等措施,可降低单体在极耳散热模式下的温升。

研究获得的7 200 F型能量型软包装锂离子超级电容器单体和密封模组基本达到设计目标,可以批量应用。

在工程运用中,可以根据运用环境的差别,灵活选择散热板的类型,以满足不同项目的需求。

在风速达到某一较高数值的情况下,继续提高风速的意义不大。