PEMFC运行过程中膜电极的应力分布

2022-06-27廖礼文杨小凡詹志刚

廖礼文,杨小凡,张 振,詹志刚,*

(1.武汉理工大学材料复合新技术国家重点实验室,湖北 武汉 430070;2.武汉理工大学汽车工程学院,湖北 武汉 430070)

许多学者对质子交换膜燃料电池(PEMFC)装配过程中的力学问题进行了研究[1]。活性区域的接触压力分布对燃料电池的性能有重要影响,作用于膜电极组件的压力会影响接触电阻、密封性能和多孔介质传输特性。X.H.Yan等[2]用数值模拟,研究夹紧压力对PEMFC电堆性能的影响,考虑气体扩散层(GDL)的非均匀压缩和非线性应变-应力行为,发现当夹紧压力为1.5 MPa和3.5 MPa时,由于质量传输和接触电阻的平衡,电堆输出功率最大。D.K.Qiu等[3]研究发现,边框和GDL交接区在装配载荷下发生了严重的应力集中和弯曲变形,当气体压力差超过10 kPa时,平面内应力和塑性形变会迅速增加。Z.W.Lu等[4]通过拉伸和松弛实验,发现Nafion 211膜的杨氏模量和比例极限应力随着应变速率的增加而增大,随着温度和湿度的增加而减小,膜还会随着温度和湿度的增加发生膨胀。H.Kang等[5]通过数值模拟,研究电堆在装夹状态下的应力特征,发现由于边框与GDL两种材料的性能差异,当受到夹紧力时,二者的形变大小不同,导致质子交换膜(PEM)受到剪切作用;用红外热像方法检测运行3 000 h后膜电极的氢气泄漏情况,发现在交接区域的应力集中造成了机械损伤,影响电池的耐久性。

PEMFC物理耐久性主要受机械应力的影响。本文作者在前期研究的基础上,考虑温度、湿度以及气体进气压力等变化对电池运行过程的影响,研究膜电极的受力状态,希望获得影响膜电极力学特征的主要因素及膜电极易于损坏的部位,为电池的设计与运行优化提供参考。

1 模型描述

为简化问题,实验假设如下:

①外力载荷作用方向垂直于流道方向,简化为平面应变问题[3,5];②采用全电池结构的四分之一进行建模,边界处设置为对称约束[3,5];③电池中各部件材料属性视为各向同性弹性材料,且不考虑塑性形变[5-6];电池各部件间接触方式以摩擦接触为主,装夹端板、绝缘板和集流板作为一个整体考虑[5,7];④考虑进口气体压力的影响时,选取进气区域部分作为计算模型,上平面施加均匀位移载荷,下平面固定约束;⑤阴阳极两侧气体压力相等。

1.1 几何模型

1.1.1 几何模型1(考虑温度、湿度影响)

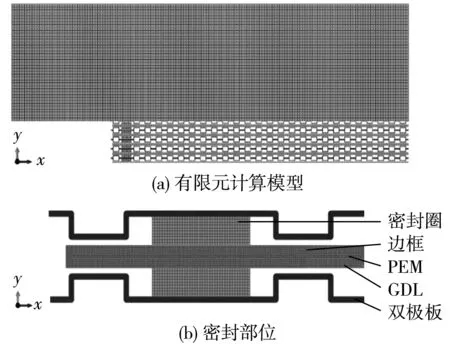

为分析温度、湿度变化对膜电极力学特性的影响而构建的几何模型1见图1。其中,GDL覆盖区域为活性区域,边框覆盖区域(包括PEM密封区域)为非活性区域。

图1 电堆结构及几何模型1Fig.1 Stack structure and geometry model 1

1.1.2 几何模型2(考虑气体压力及冲击力影响)

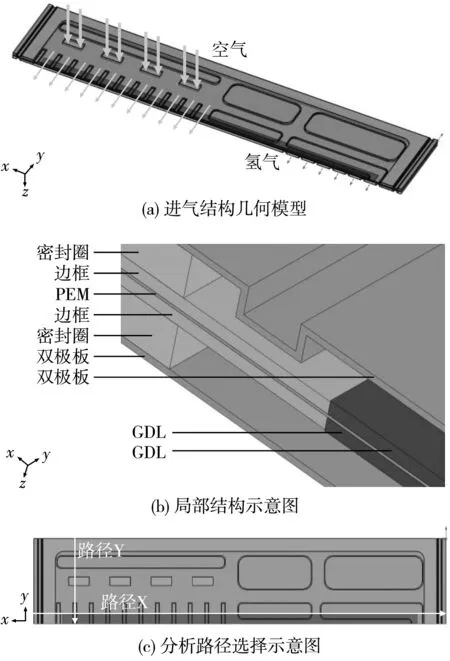

实际的进气结构多种多样,实验选用一种普遍应用的典型结构,分析气体对膜电极的影响,几何模型2见图2。

选择PEM上表面具有代表性的路径X和Y进行分析[如图2(c)],其中,路径X是GDL和边框的交界处;路径Y位于进气口和脊岸的下方。

图2 单体电池进气结构及几何模型2Fig.2 Single cell inlet structure and geometry model 2

1.2 数学模型

处于平衡状态的三维实体上任意一点的应力分量,均满足弹性力学平衡方程。平面应变模型平衡方程可简化成:

式(1)中:σ为实体单元的正应力分量;τ为切应力分量;p为作用在实体单元上的外力;x、y对应的方向见图2。

式(1)揭示了实体单元中应力分量与作用于实体单元上的外力的平衡关系。弹性变形体在外力作用下产生形变,因此,在实体质点产生应变。位移场和应变场之间满足几何方程。平面应变模型几何方程可简化为:

式(2)中:i、j分别为弹性体上任一点在x、y方向的位移分量;εx、εy分别为沿x、y方向产生的线应变,也称正应变;γ为弹性体上质点的切应变。

材料的本构方程为物体的应变与应力之间的关系方程,也称作物理方程,如式(3)所示。

式(3)中:E是弹性模量,MPa;v是泊松比;G是剪切模量,MPa。

1.3 结构尺寸、物性参数、边界条件及算法

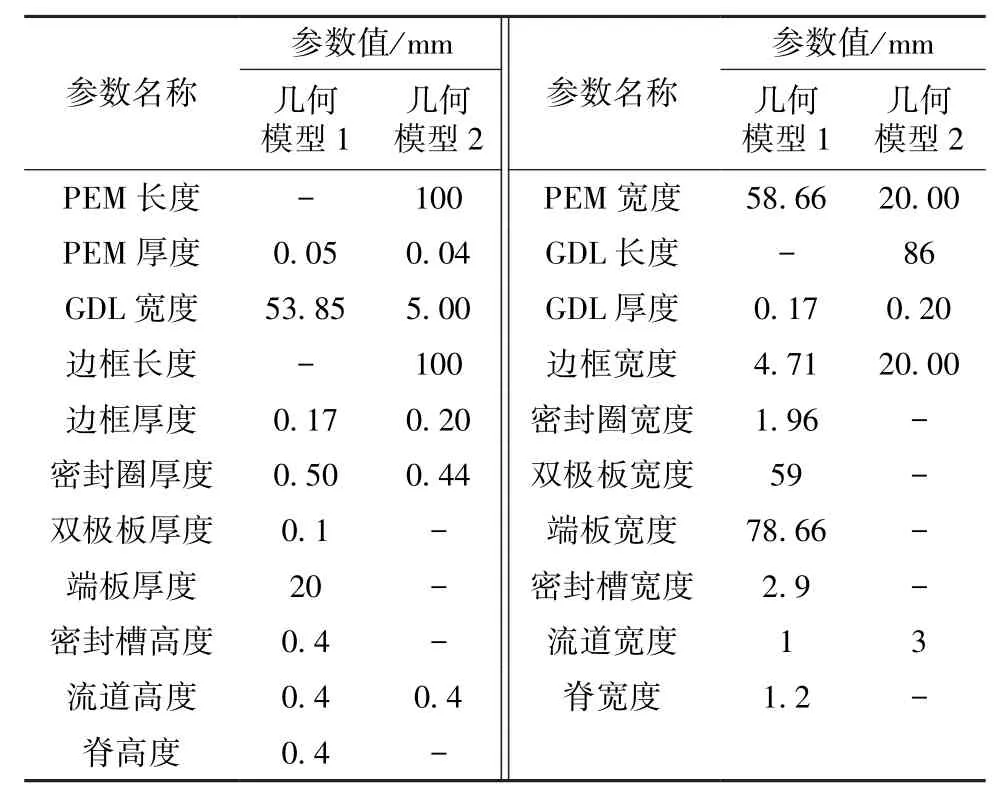

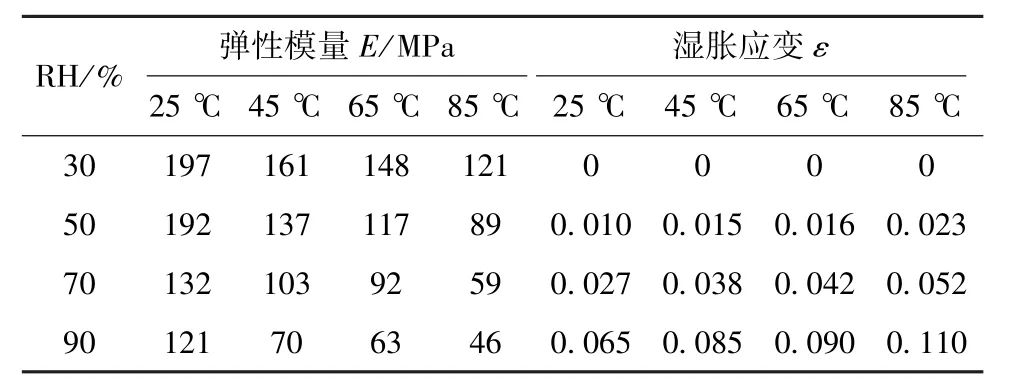

各结构部件的尺寸及材料参数见表1、表2,不同温度、湿度下,Nafion112膜的弹性模量及湿胀应变参数见表3。

表1 几何模型的尺寸参数Table 1 Dimensional parameters of geometry models

表2 材料的属性参数[3-4]Table 2 Property parameters of the materials

表3 不同温度及湿度下PEM的弹性模量及湿胀应变[4]Table 3 Moduli of elasticity and swelling strains at various temperatures and humidities for PEM

1.3.1 气体压力及冲击力

对膜电极活性面积约为260 cm2的电池而言,当空气过量系数为2.0、电流密度为1.5~1.8 A/cm2时,空气流量约为147~176 L/min,流场板进气口处气体流速为50~60m/s,根据伯努利方程,冲击压力为1.500~2.322 kPa。实际运行时,可能增加高达250 kPa的背压,气体冲击力与该气体压力相比,基本可忽略不计。

1.3.2 初始组装压力

对于模型1,考虑利用螺栓连接,扭矩转换成垫片上的压力施加在端板上,取垫片压力为5 MPa[5,7]。对于模型 2,位移边界条件分别为:上平面0.104 5 mm,长边0.003 8 mm。

模拟计算采用有限元分析软件Abaqus,方案见表4。

表4 模拟计算的方案Table 4 Scheme of simulation calculation

为确定模型1的合理网格数量,进行网格灵敏性检验。经验证,当PEM、GDL、边框、密封垫圈、双极板和端板厚度方向网格数量分别为4、7、7、20、4和80时,可满足计算精度要求,且能缩短计算时间,网格总数为302 191。

2 结果与讨论

2.1 膜电极在不同湿度下的应力应变分析

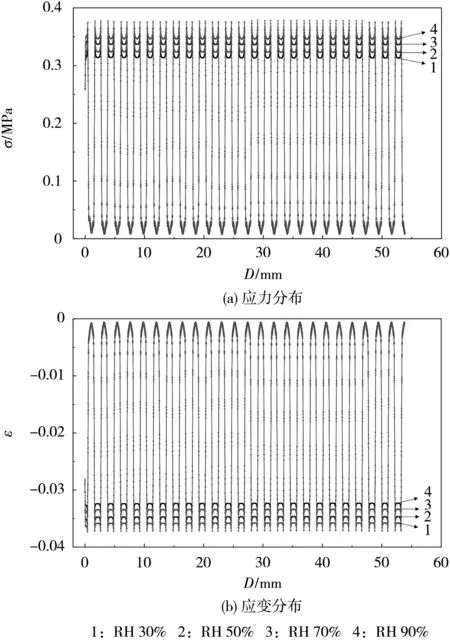

通过模拟一的仿真计算,获得85℃时不同湿度下第5片单体电池PEM和GDL的应力和应变分布,见图3、图4。

图3 85℃、不同湿度下第5片单体电池PEM的应力和应变分布Fig.3 Stress and strain distribution of PEM of the fifth single cell with various humidities at 85℃

从图3可知,应力分布在金属极板岸与流道相对位置呈规律性变化;且随着湿度的增加,膜上应力和应变均显著增加。在非活性区域与活性区域的交界处发生了应力集中,当湿度为30%时,活性区应力最大值约为0.4 MPa,而交界部位可达5.3 MPa,是膜电极最易被破坏的部分。随着湿度增加,受湿胀应力的影响,PEM各处的应力值均增加,当湿度达到90%时,应力最大值增加至6.3 MPa。总体而言,湿度增加时,PEM弹性模量减小,同时受密封结构约束的影响,应力集中值的增加幅度减小,各处应力趋于均匀。应变分布规律及趋势与应力类似。可以认为,燃料电池在工作时,由于湿度上升,膜在GDL与边框的交界部分更易受到破坏。

从图4可知,由于金属极板岸与流道的排列,GDL应力和应变分布呈规律性变化。在不同湿度下,脊岸下应力值为0.30~0.35 MPa,而流道下方接近零。沿着GDL宽度方向,应变的分布趋势与应力相反。湿度增加,应变分布趋势不变,但位于流道下方的应变幅值有少量增加。从不同湿度下的等效应力和应变可知,湿度对GDL应力应变的影响较小。

图4 85℃、不同湿度下第5片单体电池GDL的应力和应变分布Fig.4 Stress and strain distribution of GDL of the fifth single cell with various humidities at85℃

2.2 膜电极在不同温度下的应力应变分析

通过模拟二的仿真计算,获得RH=70%时,不同温度下第5片单体电池PEM和GDL的应力和应变分布,见图5、图6。

图5 RH=70%、不同温度下第5片单体电池PEM应力和应变分布Fig.5 Stress and strain distribution of PEM of the fifth single cell with various temperatures when RH=70%

图6 RH=70%、不同温度下第5片单体电池GDL的应力和应变分布Fig.6 Stress and strain distribution of GDL of the fifth single cell with various temperatures when RH=70%

从图5可知,随着温度从25℃上升至85℃,PEM密封区域等效应力峰值从5.20 MPa下降到4.10 MPa;活性区域等效应力峰值从0.15MPa上升至0.56MPa。非活性区域温度上升,产生了热应力,但弹性模量明显减小,边框材料弹性模量较大,PEM受压严重,体积减小,使热膨胀带来的应力集中得到缓解,应力峰值减小1.10 MPa。活性区域,PEM受热膨胀,热应力增加,应力峰值增加0.41MPa。在非活性区域,负应变峰值绝对值从0.040上升到0.065,PEM弹性模量随温度上升明显减小,边框弹性模量较大,较多压力传递到PEM,该处产生较大的负应变;在活性区域,应变峰值从0上升为0.010,GDL弹性模量较小,受压后易产生形变,PEM受到的压力较小;同时PEM受热膨胀,而GDL受热体积减小,PEM有充足的空间发生膨胀,应变增加。

从图6可知,随着温度从25℃增加到85℃,应力峰值上升约0.04 MPa。温度升高,虽然GDL受热收缩,但PEM等零部件受热膨胀,使得GDL应力小幅度增加,温度的变化对GDL的应力分布影响较小。GDL的热膨胀系数为负值,是热缩冷胀材料。在同一湿度下,随着温度的增加,负应变峰值绝对值由0.033增加至0.035,应变分布趋势不变。总体而言,温度变化对GDL应变的影响较小。

2.3 膜电极在气体压力作用下的应力变形分析

反应气体对电池力学特性的影响主要包括气体冲击和气体压力。短时间内,气体冲击对边框和膜电极的影响可以忽略不计,因此重点考虑增加背压时气体压力的影响。

为具体分析膜上应力及变形状态,采用模拟三,取路径X和路径Y[见图2(c)]的数据,分布如图7所示。

从图7(a)可知,在路径X上,气体压力变化对于PEM等效应力分布趋势没有明显的影响,不同气体压力下,交界部位的应力峰值均约为5.6 MPa;在GDL下方区域,0 kPa、100 kPa和250 kPa气体压力所对应的应力最大值分别为0.214 8 MPa、0.365 2 MPa和0.552 8 MPa,气体压力为250 kPa时,相较于0 kPa,应力最大值增加了157.36%。这是由于气体压力增大,导致PEM形变增加,应力增大,且气体压力越大,对PEM的作用越明显。不同气体压力下路径X的形变趋势相同,位于脊岸下的PEM形变最大;气体压力增加,PEM的形变量相应增加。从0 kPa增加至250 kPa,路径X形变最大值由0.097 32 mm增加至0.106 73 mm,对应位置的GDL可能因受压产生变形,侵入流道,影响进气。

图7 路径X和路径Y的应力和变形分布Fig.7 Stress and deformation distribution on path X and path Y

从图7(b)可知,在路径Y上,不同气体压力下的应力分布差距不大,整体形变量随着气体压力的增加而增加。由边框过渡到GDL的交界位置,PEM的形变量突增,气体压力的增加使该现象更明显。当气体压力为0 kPa时,变形位移增量只有0.016 mm;当气体压力为250 kPa时,变形位移突然增加到0.026mm。这是由于边框和GDL材料的物理性质不同,受压时形变量不同,导致交界两侧形变不一致,易产生较大的剪应力,造成PEM破损;且气体压力的存在使形变增加。

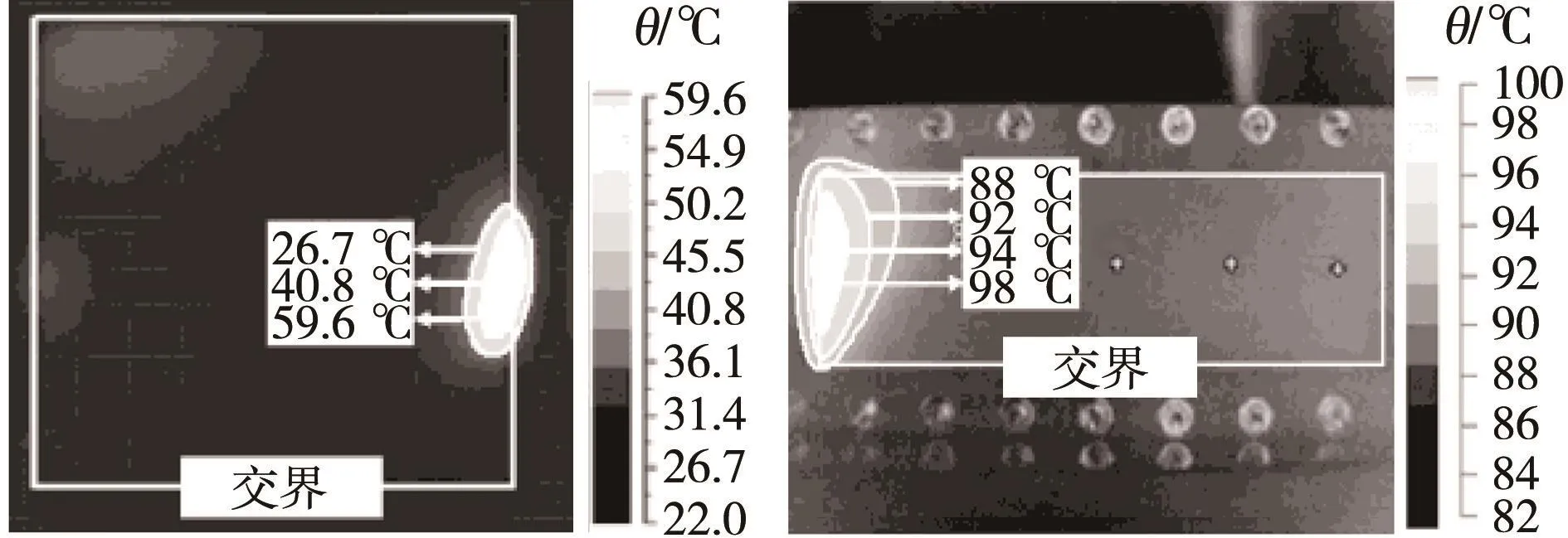

对模型结果进行定量的实验验证,十分复杂甚至难以进行,将模拟结果与文献[6]的数据进行类比,发现在类似条件下,GDL上接触压力接近;与文献[5]的模拟与实验结果进行对比,可定性证明研究结果分布趋势的可靠性。

在电池进行耐久性考核后,以红外热成像方法检测氢气泄漏部位,进而判断膜的状态,结果见图8。

从图8可知,在密封区域的应力集中造成了机械损伤,影响了电池的耐久性,与分析结果吻合。

图8 膜电极机械损伤Fig.8 Mechanical damage in membrane electrode

3 结论

对在5 MPa装配载荷下的PEMFC电堆进行力学模拟,分析电堆在运行状态下,湿度、温度和进气气体力对膜电极应力应变分布的影响,得出以下结论:

应力集中发生在边框与GDL的交界处,峰值在6 MPa左右,活性区域应力和应变分布较为均匀且呈规律性变化。

在同一温度下,随着湿度上升,PEM等效应力和应变均有较大程度的增加,湿度变化的影响明显。

在同一湿度下,随着温度上升,PEM及GDL活性区域等效应力和应变略微增加,温度变化的影响不甚显著。

气体进气压力变化对膜电极应力应变分布产生一定的影响,膜上应力集中区域在密封圈、GDL和边框的交界、凸起区,峰值约为5.6 MPa。这些区域也是最容易产生破坏的区域。考虑进口区域气体的周期性冲击及干湿循环的交变作用,此区域可能是膜最易损坏的部位。

温度、湿度及气体冲击的交变影响,是膜电极产生破坏的重要因素,相关研究有待继续深入进行。