电极孔隙孔径对锂空气电池传质的影响

2022-06-27栾丽华

栾丽华,苏 畅,何 琪,孙 红

(沈阳建筑大学机械工程学院,辽宁 沈阳 110168)

多孔电极具备提供反应位点、容纳生成物和支撑电极结构的作用,是锂空气电池的核心部件,其孔隙率、孔径和电导率对电池的性能有较大影响。K.Chen等[1]提出优化空气电极结构、催化活性和开发稳定的电解质,来提高电化学性能。电极孔隙率对电极中氧气的传输有重要影响,还决定了电极中容纳生成物的上限[2-3]。孔隙率的影响反映在锂空气电池在放电过程中的孔隙率分布、氧浓度、过氧化锂(Li2O2)体积分数和氧扩散系数等特性上。基于线性孔隙电镀电极的放电电流密度对电池的性能有较大影响[4]。W.H.Wang等[5]发现多孔正极具有更高的孔隙率和更开放的结构,空气电池容量更高(5.58mAh/cm2)。H.C.Lee等[6]指出正极的反应表面积和孔隙率控制着正极规模容量,高的表面反应面积和孔隙率使得单位质量表面积增加,电池能量密度变大。

针对电极孔径对锂空气电池的影响,S.Shin等[7]指出孔隙率特征与电池性能关联,具有大中孔和大孔碳材料的最高初始放电容量为1 437 mAh/g。T.Y.Zhang等[8]发现孔隙率梯度可以优化电极孔分布,增加电极孔隙率的利用率,并提高氧转移效率。M.Elabyouki等[9]发现,分级正极材料在较小的微孔和较大的中孔/大孔之间建立了溶剂分子的循环交换,有助于锂空气电池在循环开始时获得更高的放电容量。M.Kim等[10]证明了碳孔径(微孔和中孔)与锂空气电池性能之间有直接关系,发现不同孔尺寸会导致电池的放电比容量差异较大,微孔正极的放电比容量6 003 mAh/g低于微孔/介孔正极和中孔正极的8 433 mAh/g和9 960 mAh/g。目前,针对锂空气电池电极孔隙孔径方面的研究,仍需更全面的分析。

本文作者通过耦合电极动力学模块、多孔介质传输模块及生成物沉积模块,基于反应机理和传质规律,建立锂空气电池二维模型,研究不同电极孔隙率、孔径条件对电池放电过程中的氧气浓度、生成物体积分数、电池性能的影响。

1 模型的构建与模拟计算

1.1 模型的构建

通过电化学反应方程描述锂空气电池的放电过程时,电池的电极动力学方程如式(1)所示:

式(1)中:Jloc是局部电流密度;n是传递电子数;η是过电势;kc、ka分别是阴、阳极传递系数;ci是物质 i(Li2O2、Li+和O2)的浓度;R为理想气体常数;F为法拉第常数;T为温度。

反应的过电势η根据电位(Φs)、电解质电位(Φ1)、因粒子膜阻产生的电位降(ΔΦfilm)以及反应的平衡电势(Eeq)来计算,如式(2)所示,其中ΔΦfilm见式(3)。

在混合电解液锂空气电池放电过程中,电解液浓度达到饱和会产生固态的Li2O2沉淀。反应产物Li2O2的浓度变化如式(4)所示。

电极中的有效比表面积随着电极孔隙结构的变化而改变,电极中局部有效比表面积a如式(5)所示。

式(5)中:ε1,0和a0分别是正极的初始孔隙率和初始活性比表面积。

生成物所占孔隙的比率为:

式(6)中:εs,0为电解质所占孔隙率。

1.2 模拟计算

模型参数表如表1所示。对参数表进行设置,可以明确电池的初始条件与边界值,为下一步的运算打好基础。

表1 模型参数Table 1 Parameters of themodel

模型结构设计如图1所示,由锂金属负极、玻璃纤维隔膜以及多孔电极等3部分组成。

图1 有机锂空气电池的结构Fig.1 Structure of organic lithium-air battery

模型采用由物理场控制的自由三角形网格进行划分,网格精度设定为较细,网格划分图如图2所示。

图2 模型网格划分结构图Fig.2 Grid division structure of model

模型假设如下:主要产物是 Li2O2,副产物 Li2O以及Li2CO3不在考虑范围内;反应过程中,保证反应物的供应量是充足的;不考虑因电池反应引起的温度变化带来的影响;模型中的传质仅通过扩散方式进行传输,不考虑对流效应。

1.3 实验验证

将质量比2∶1的碳纳米管(北京产,98%)、二氧化锰(上海产,99%)混合,加入黏结剂聚四氟乙烯溶液(上海产,电池级)、分散剂N-甲基-2-吡咯烷酮(上海产,AR),搅拌均匀后,设定AFA-Ⅲ型红外烘干平板涂膜机(深圳产)刀具到电极距离为30μm,将催化剂涂覆在TPG-H-060碳纸电极(日本产)上,然后将电极片在100℃下恒温干燥12 h,再用 T-06型液压切片机(深圳产)切片,制得面积为2 cm2的圆形电极片,活性物质载量0.002 g。

将金属锂片(天津产,电池级)、滴加90μl四乙二醇二甲醚(上海产,AR)/双三氟甲烷磺酰亚胺锂(上海产,AR)电解液的GF/D玻璃纤维膜(上海产,99%)和制备的圆形电极依次加入电池模具内,制得 CR2032型单体电池。用CT2001A型电化学工作站(武汉产)进行深度放电测试。

2 结果与讨论

2.1 实验数据与模拟数据对比

图3为在放电电流密度为0.1 mA/cm2、Li+初始浓度为1 mol/L、温度为298.15 K的条件下,模拟数据和实验数据的对比情况,使用电池的ε0=0.70,rpos0=25 nm。

图3 实验数据与模拟数据对比Fig.3 Comparison between experimental and simulated data

从图3可知,模型初始放电电势为2.89 V,结束时的放电比容量为572 mAh/g;实验初始放电电势2.92 V,结束时的放电比容量为580 mAh/g。由此可知,模型数据与实验数据趋势相同且数值范围接近。实验数据在放电初期略低于模拟数据,而在放电终止时略大,原因是仿真中阻抗的计算和实际有区别,而模型在计算时对孔隙的堵塞较为理想化,实际上,在放电终止电势附近,电池仍能继续形成一定的生成物,使放电容量增加。总体上,实验与模拟数据趋势一致,说明模拟数据有效。

2.2 电极孔隙率对电池性能的影响

在rpos0=25 nm,放电深度(DOD)为10%、50%和90%的条件下,电极孔隙率ε0对氧气浓度的影响见图4。

图4 不同孔隙率条件下的氧气浓度分布Fig.4 Distribution of oxygen concentration under different porosity conditions

从图4可知,在DOD为10%的时候,氧气仍能较多地传入电极内侧。随着放电的进行,氧气富集的区域范围逐渐减小,说明放电过程中,固体生成物不断阻碍氧气在电池内部的传输。在DOD为90%时,氧气已较难传入电极内部,而随着孔隙率的提升,这种状况有所改变,说明较高的孔隙率有利于氧气扩散到电极内侧。

在放电过程中,随着放电的进行,生成物不断在电极氧气入口一侧沉积,电极进气口一侧的孔隙空间不断减小。这是最终导致放电终止的主要原因。

电极孔隙率ε0对Li2O2体积分数的影响见图5。

图5 不同孔隙率条件下的Li2O2体积分数分布Fig.5 Volume fraction distribution of Li2O2 under different porosity conditions

从图5可知,随着孔隙率的提升,孔隙率更高的电极在放电接近终止时能够容纳更多的Li2O2沉淀,而孔隙率更低的电极,在容纳了一定量的沉淀后,由于电极内部传质效率降低,无法保证放电反应的进行。这也是孔隙率更高的电极制备的电池,放电容量更高的主要原因。

模拟得到的不同孔隙率条件下锂空气电池的性能曲线见图6。

图6 不同孔隙率条件下锂空气电池的性能曲线Fig.6 Performance curves of lithium-air battery under different porosity conditions

从图6(a)可知,孔隙率更高的电极可容纳更多的生成物沉淀,因此放电比容量更高。当孔隙率为0.60时,电池比容量仅能达到303 mAh/g;当孔隙率为0.80时,电池比容量达到1 236 mAh/g,是前者的4倍多。从图6(b)可知,电极孔隙率更高的电池模型,在放电终止时的过电势略大,原因是电极中产生了更多的生成物,导致电极的欧姆阻抗提升,进而导致过电势增加。这种变化对过电势的影响相对较小,对电池整体性能的影响也较低。

2.3 电极孔径变化对电池性能的影响

孔径是衡量电极催化效率的一项重要指标。锂空气电池的反应发生在具备催化界面、电解液及氧气的复杂条件下,而孔径对电极催化界面活性位点的数量有重要的影响。孔径还会影响电极的比表面积,更大的孔径更有利于生成物沉积,更小的孔径则有利于反应的进行。有必要对不同孔径条件下的电极放电过程进行分析。

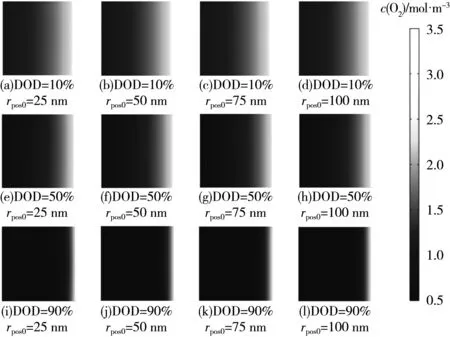

在ε0=0.80,DOD为10%、50%和90%的条件下,电极孔径rpos0对氧气浓度的影响见图7。

图7 不同孔径条件下的氧气浓度分布Fig.7 Oxygen concentration distribution under different pore size conditions

从图7可知,随着放电的进行,电极中氧气的含量越来越低,且向入口一侧集中,而氧气浓度随电极孔径提升的变化不明显,反应终止时,大孔径电极中的氧气浓度略微提高。

电极孔径rpos0对Li2O2体积分数的影响见图8。

图8 不同孔径条件下的Li2 O2体积分数分布Fig.8 Volume fraction distribution of Li2O2 under different pore size conditions

从图8可知,随着放电的进行,生成物不断在电极气体入口处堆积,而随着电极孔径的增大,电极入口处的生成物量略有降低,电极中生成物沉积的范围则略有增大。这说明:大孔径的电极对于容纳产物具有一定的作用,也能使生成物分布得相对更加均匀。

模拟得到的不同孔径条件下锂空气电池的性能曲线见图9。

从图9(a)可知,随着电极孔径的增大,电池的放电容量略有提升。当孔径为25 nm时,比容量为573mAh/g;当孔径为100 nm时,比容量为612mAh/g,较前者增加了6.8%。这说明,大的电极孔径对容纳电极生成物有一定的优势,但效果有限。从图9(b)可知,电极孔径的增大对放电过电势有明显的影响,当孔径从25 nm增加到100 nm时,初始放电过电势从0.04 V增加到0.07 V。这是由于电极孔径的增大会导致电极比表面积降低,从而减少了催化电极中的催化位点,导致放电电压降增大。

图9 不同孔径条件下锂空气电池的性能曲线Fig.9 Performance curves of lithium-air battery under different pore size conditions

3 结论

本文作者通过构建二维锂空气电池瞬态模型,研究电极孔隙率和孔径对锂空气电池电极内传质及放电过程的影响。选取不同的电极孔隙率及孔径进行运算分析,得到以下结论:

电极孔隙率的增加可提升电极内部的传质效率。当达到放电终止电势时,高孔隙率的电极中,氧气仍能扩散到电极内部,电极内部富氧范围较大。

电极孔隙率的增加也可提升电极的放电容量。在放电电流密度为0.1 mA/cm2时,孔隙率为0.80的电极的放电容量相较于孔隙率0.60的电极提升了4倍多,且电极孔隙率对于电池的放电过电势并没有明显影响。

更大的电极孔径有利于提高电池的放电容量。孔径为100 nm的电极的放电容量比孔径为25 nm的电极大6.8%,而初始放电过电势从0.04 V增加到了0.07 V。

实际情况下,电极的孔径往往会随着孔隙率的增大而增大,兼具高孔隙率及低孔径的电极是提高电池性能的关键。