甘草水热炭化-化学活化联合制备活性炭

2022-06-27何梓谦周雅彬方庆艳

何梓谦,周雅彬,张 成,谭 鹏,方庆艳,陈 刚

(华中科技大学 煤燃烧国家重点试验室,湖北 武汉 430074)

0 引 言

中医药是我国传统医学的重要组成部分,近年来国家相关政策大力支持,人民群众健康意识不断提高,中医药产业得到了快速发展。在2020年新冠肺炎疫情的防治工作中发挥了重要作用[1]。

随着中药产业的快速发展,其生产加工中的主要废弃物——中药渣产量逐年上升。近年来我国中药及天然药用生物资源生产面积超过2.40×106hm2,药材产量可达5.40×106t,而中药废弃物高达1.1×107~1.6×107t[2]。中药药渣一般作为废弃物,多采用简单手段堆放、填埋或焚烧处理,不仅浪费资源,也极易对周围环境造成污染[3]。因此,开发中药渣高效综合利用方法既可为中药产业带来经济效益,又能保护环境,研究前景广阔。其中,利用中药渣制备活性炭是综合利用方式之一。

甘草为豆科甘草属甘草、胀果甘草、光果甘草的干燥根和根茎,主要成分为甘草酸、黄酮及多糖类化合物,甘草渣是中药渣的典型组分。据统计,我国每年生产600万~700万t甘草渣[4],大部分是对其中的甘草酸、甘草黄酮等有效物质进行提取,提取后的废渣常作为废弃物丢弃,造成了环境污染及资源浪费[5-6]。甘草渣中含有丰富的纤维素、木质素等高分子化合物,此类生物高分子表面含有大量活性官能团,如羧基、羟基和氨基等,可净化溶液中的重金属离子[7],是制备活性炭吸附剂的优良原料。

活性炭是一种内部孔隙结构发达、吸附能力强的碳质材料,微孔和介孔孔容较大,广泛应用于各种工业生产。中药渣中含有大量纤维素、半纤维素以及木质素,是生产高附加值的低成本活性炭的原料来源。中药渣制备活性炭步骤分为炭化与活化两步。炭化是借助惰性气氛保护对活性炭原料进行热处理,使之发生热分解和缩聚反应,从而去除原料中的有机质以及挥发分,获得具有孔隙结构与一定机械强度的生物炭,一般与生物基质、纤维素、木质素的分解同步进行。而中药渣含水量较高,采用热解炭化需消耗大量能量用于脱水,增加了中药渣预处理成本。水热炭化作为炭化方式之一,无需在反应前脱水,适合处理含水量较高的中药渣。活化则分为物理活化、化学活化以及化学物理活化3种方式。物理活化主要是将经过炭化的原料在高温、氧化性气氛下进行活化,其中活化气体与原料发生反应,侵蚀原料表面,使原料的孔隙结构逐渐发达的过程。化学活化是将原料和活化剂按照一定比例混合浸渍后,在惰性气体或自发气氛保护下制备活性炭的方法。化学物理活化法就是含碳原料通过化学药品浸渍后,经过加热处理,然后与活化剂在高温下接触进行活化,但此工艺较复杂、成本较高,一般适合高指标特种活性炭的制造[84]。与采用一步化学或物理活化相比,采用水热炭化预处理无需对原料进行干燥,从而降低了处理成本。

笔者以甘草渣为原料,采用水热炭化-化学活化两步法联合制备活性炭,研究了水热炭化温度、化学活化剂种类、活化温度等因素对制备活性炭性能参数的影响,为甘草基活性炭的制备提供参考。

1 试 验

1.1 试验材料

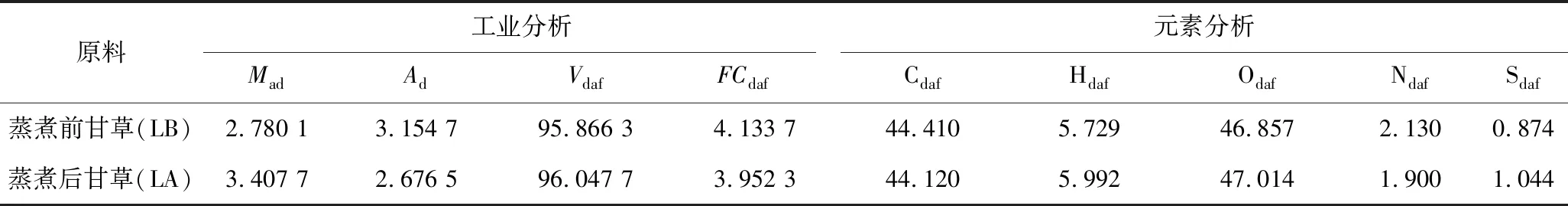

采用甘草作为典型中药渣水热炭化试验原料,取部分甘草进行蒸煮,模拟实际中药渣状态。将蒸煮前后的甘草原料进行干燥、粉碎研磨后过0.425 mm(40目)筛,得甘草粉末备用。试验所用化学活化剂为H3PO4、KOH、ZnCl2。H3PO4购自太仓沪试试剂有限公司,块状KOH购自上海沃凯生物技术有限公司,颗粒状ZnCl2购自永华化学股份有限公司。甘草原料元素分析与工业结果见表1。

表1 甘草样品元素分析与工业分析Table 1 Proximate and ultimate analysis of licorice samples %

对比蒸煮前后甘草原料元素及工业分析结果,发现蒸煮前后原料各项成分组成无较大差别,可认为成分及含量未发生较大变化。因此后续试验中主要采用蒸煮前甘草进行。

1.2 试验装置及方法

1.2.1 水热炭化反应

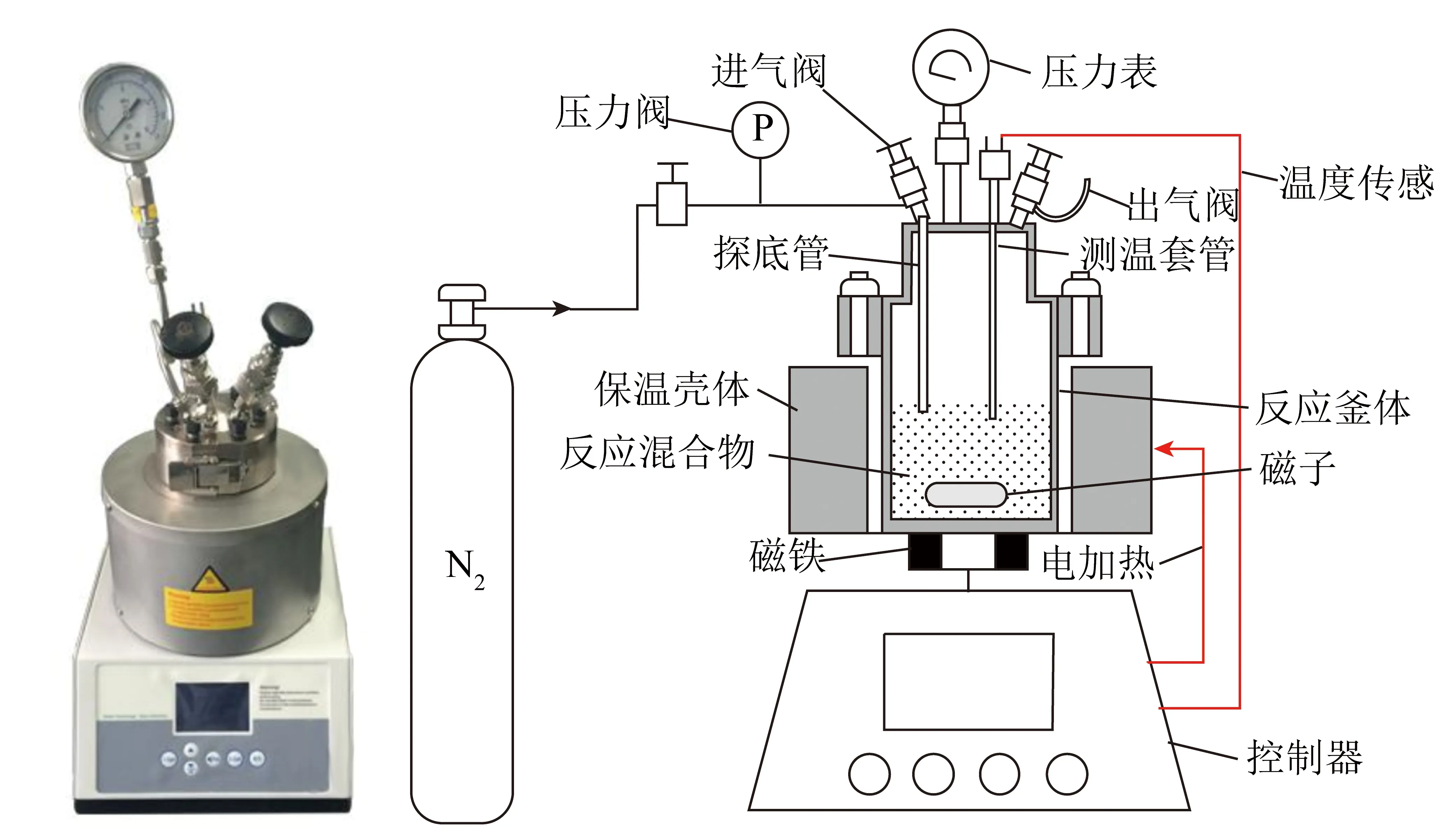

水热炭化反应在水热反应釜中进行,反应设备如图1所示,包括反应釜体、保温壳体和温控器。其中反应釜体可从保温壳体中取出。试验时取出反应釜体,将15 g甘草样品(LB)与去离子水以质量比1∶8倒入反应釜体充分搅拌,放入磁子并密封。将反应釜体放入保温壳体,用高压氮气清洗反应釜中空气,使反应在氮气气氛下进行。水热反应120 min,设置磁子转速为200 r/min,并设置不同的反应温度(180、210、240、270、300 ℃)进行反应。反应后待反应物冷却至室温,利用出气阀收集气相产物,将固液混合物进行抽滤,分离出液相产物与固相产物,其中固相产物用去离子水清洗并干燥24 h,得到不同水热温度条件下反应的水热炭,样品记为LB180、LB210、LB240、LB270、LB300。

图1 水热炭化反应设备Fig.1 Hydrothermal carbonization equipment

1.2.2 化学活化反应

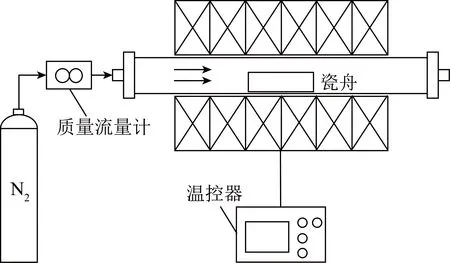

化学活化反应在水平管式炉中进行,试验系统如图2所示。试验时以上一阶段得到的水热炭为原料,分别与酸H3PO4、碱KOH、盐ZnCl2以质量比1∶4、1∶2、1∶2研磨混合均匀后,装入瓷舟并置于管式炉中。通入N2保证反应在惰性气氛下进行。其中N2流量为500 mL/min,反应升温速率为3.4 ℃/min,活化温度分别设定为600、700、800 ℃,保温2 h。随炉降温至室温,取出反应物。用10%盐酸与去离子水冲洗并干燥24 h,得到活性炭,记为x-y(x为活化剂种类,y为活化温度,如KOH-600)。

图2 化学活化反应设备Fig.2 Chemical activation equipment

1.2.3 吸附试验

称取一定质量活性炭于烧杯中,加入40 mL固定质量浓度的甲基橙溶液,在25 ℃下水浴加热并以200 r/min速度振荡吸附一定时间,用注射器吸取10 mL,通过0.22 μm滤头过滤,所得滤液采用UV-1紫外可见分光光度计测定甲基橙溶液质量浓度,甲基橙吸附量q根据式(1)计算得到:

q=V(C0-C1)/m,

(1)

式中,C0为吸附前溶液中甲基橙的质量浓度,mg/L;C1为吸附后溶液中甲基橙的质量浓度,mg/L;V为甲基橙溶液的体积,L;m为吸附时活性炭的质量,g。

1.3 样品分析

为分析样品反应机理以及特性,采用Nicolet iS50R傅里叶变换红外光谱仪(美国Thermo Scientific公司)分析水热炭表面官能团;比表面积采用BET (Brunauer-Emmett-Teller)方法测定,分析活性炭孔隙结构;平均孔径由BJH (Barrett-Joyner-Halenda)公式计算获得;活性炭微观形貌通过扫描电子显微镜(ZEISS公司,Sigma300,德国)分析,吸附试验中甲基橙溶液浓度Lambda 35紫外可见分光光度计UV-1(美国PerkinElmer公司)测定。

2 结果与讨论

2.1 水热炭官能团结构分析

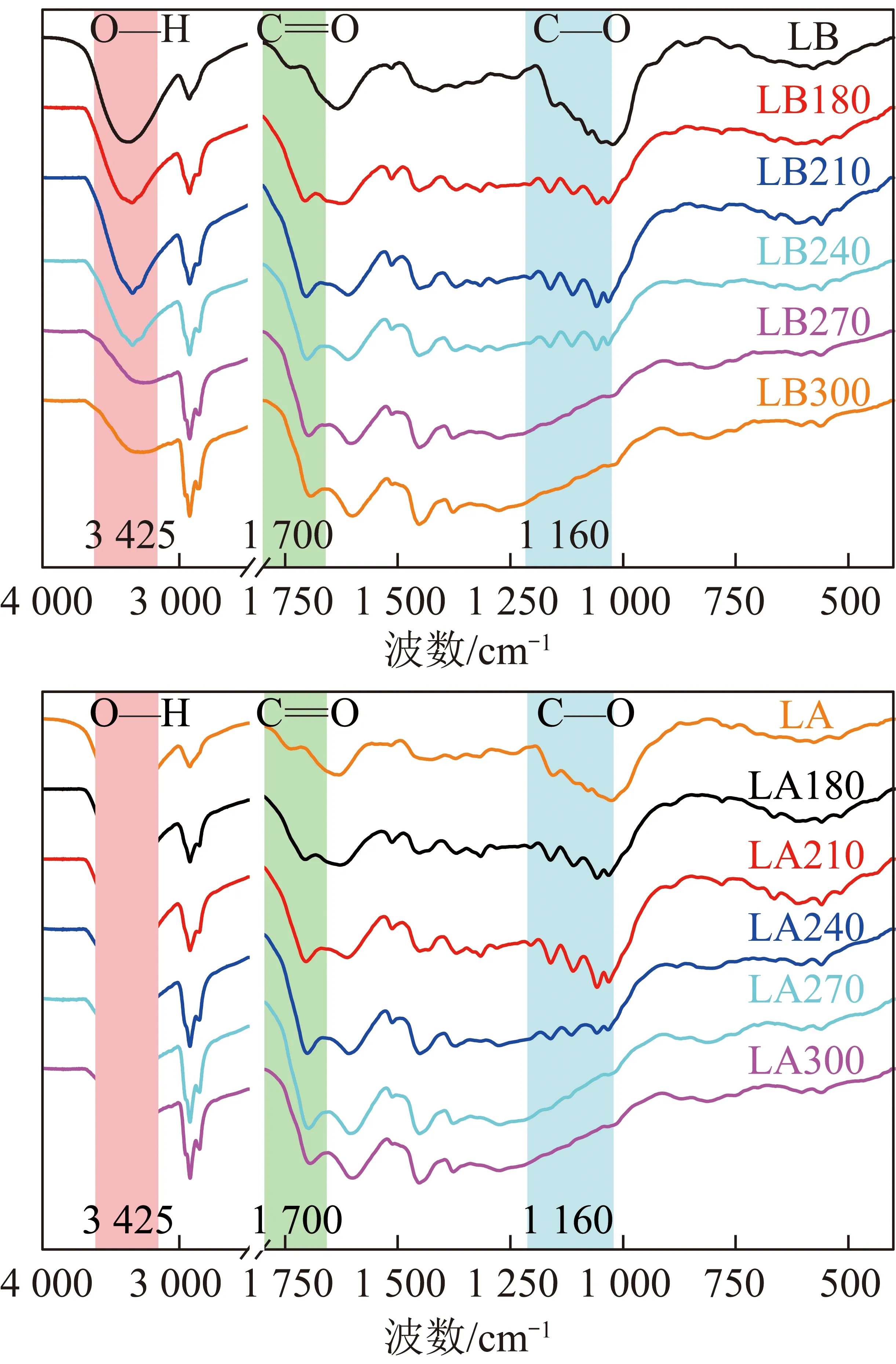

图3 水热炭红外光谱FT-IRFig.3 FT-IR of hydrothermal carbon

2.2 活性炭比表面积及孔隙分析

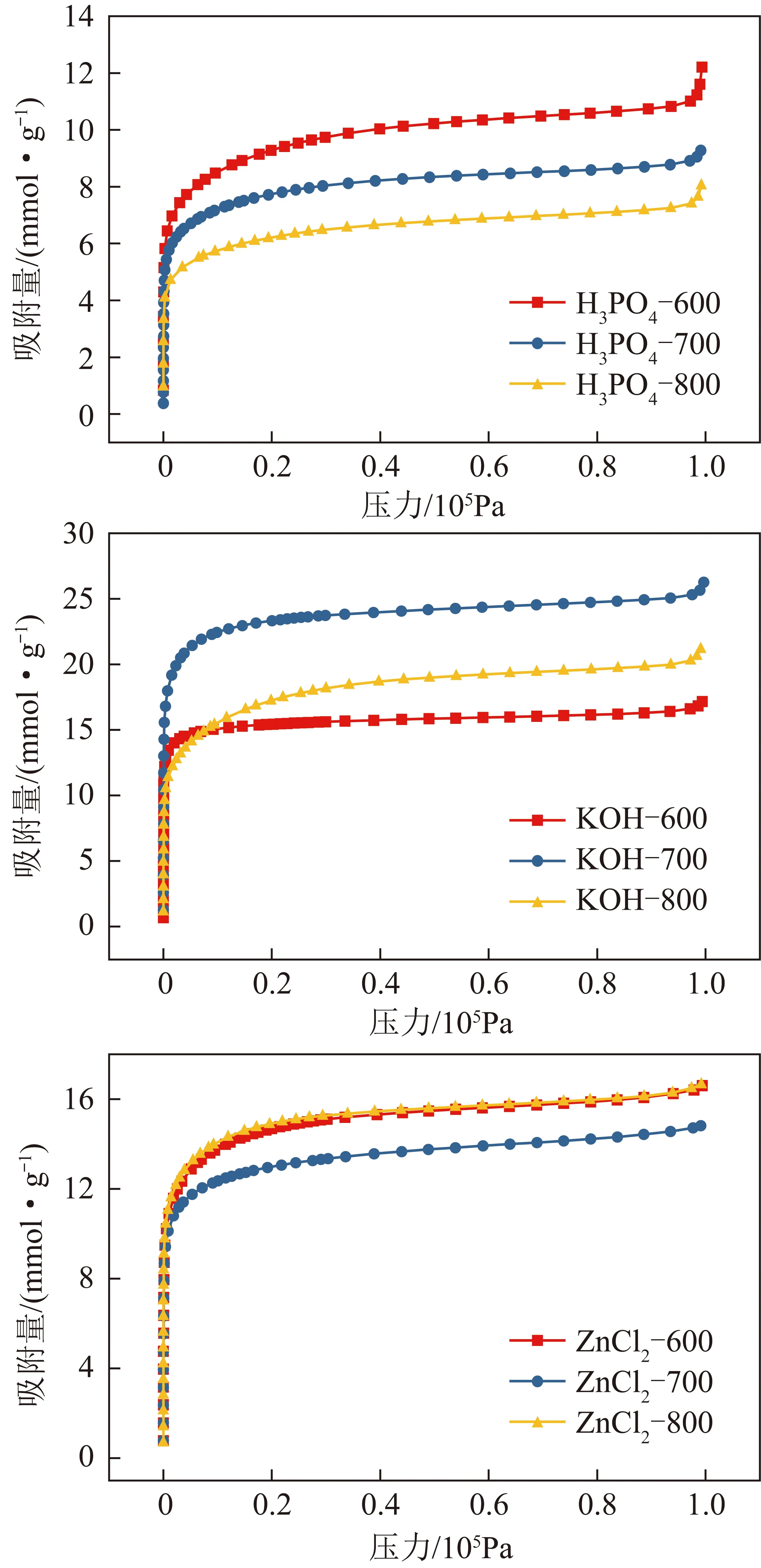

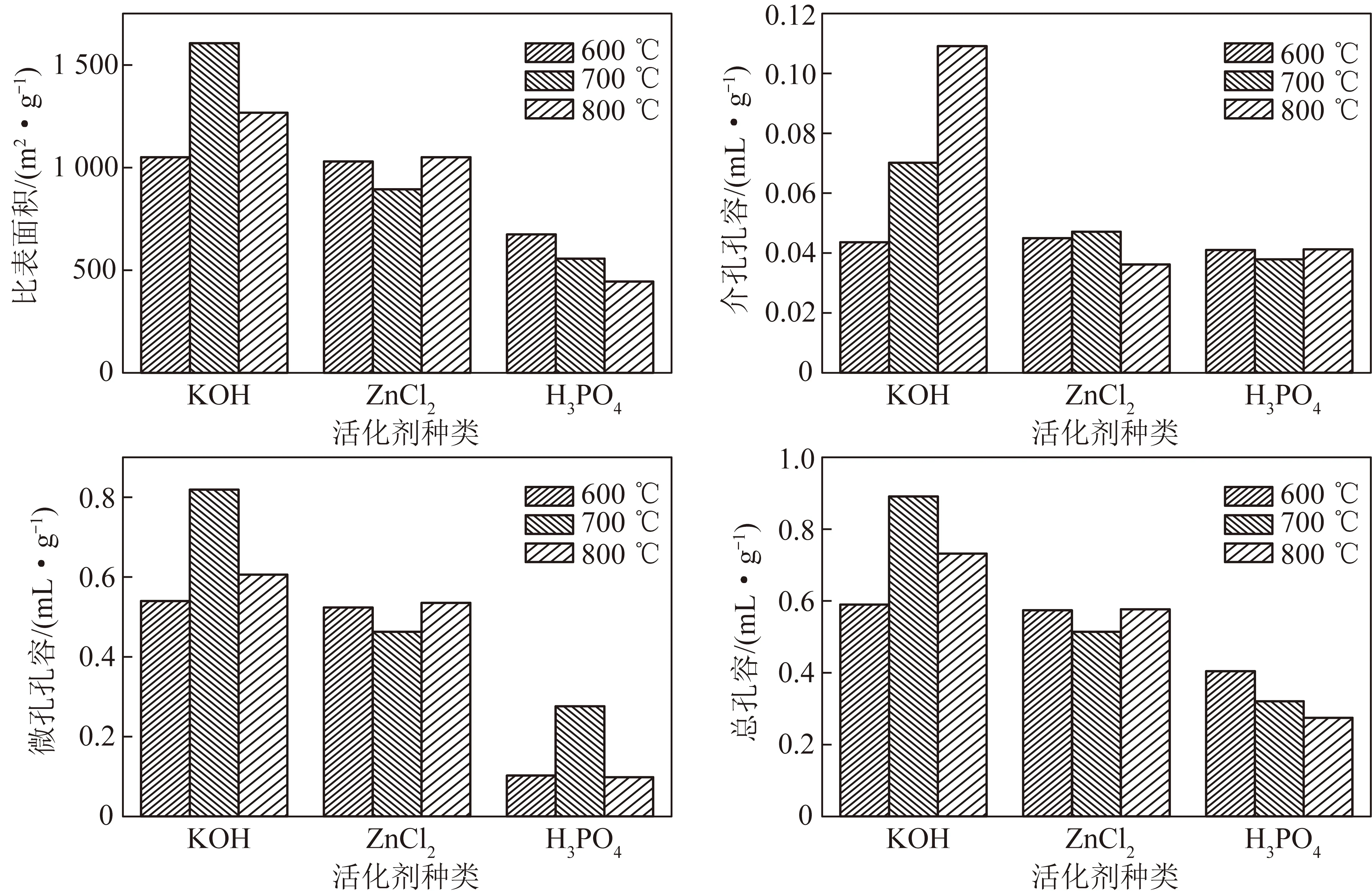

采用水热温度270 ℃所得水热炭为原料进行化学活化试验。采用氮气吸附仪测定样品得到N2等温吸附曲线如图4所示。活化剂种类与活化温度对反应所得活性炭比表面积及孔结构的影响如图5所示。可知,采用KOH与ZnCl2活化所得活性炭比表面积较高,采用H3PO4活化比表面积较低。KOH作为活化剂,活化温度为700 ℃时活性炭比表面积最高,800 ℃次之,600 ℃最低。而ZnCl2作为活化剂时,700 ℃所得活性炭比表面积最低,600与800 ℃比表面积基本一致。H3PO4作为活化剂时,所得活性炭比表面积较低,比表面积随温度升高而降低。

图4 活性炭N2吸附曲线Fig.4 Activated carbon N2 adsorption curves

图5 活化剂、活化温度对活性炭比表面积及孔结构的影响Fig.5 Effect of activator and activation temperature on the specific surface area and pore structure of activated carbon

活化温度为600和800 ℃时,采用KOH与ZnCl2活化所得活性炭比表面积相差不大,均高于H3PO4。活化温度为700 ℃时KOH活化比表面积最大,达1 605.77 m2/g,ZnCl2次之,H3PO4最小。活化剂种类与活化温度对活性炭孔容的影响与比表面积变化规律基本一致。其中采用KOH并在700 ℃进行活化得到活性炭总孔容最大,达到0.890 4 cm3/g。目前,商用活性炭比表面积在800~1 000 m2/g,孔容在0.1~2.0 cm3/g。而许多学者[9-14]采用物理活化或化学活化方法一步制备得到活性炭比表面积普遍在约1 000 m2/g。分析活性炭孔结构发现,活性炭中主要为微孔,存在较少介孔。其中KOH与ZnCl2活化得到微孔孔容分布规律与比表面积相似。H3PO4活化则不同,活化温度为600 ℃时,其微孔孔容较小。而活性炭介孔孔容分布与比表面积规律有较大差异。KOH活化时,介孔孔容随活化温度升高而增大;ZnCl2活化时,活化温度为700 ℃时介孔孔容最大;H3PO4活化时,活化温度为600和800 ℃时介孔孔容较大,700 ℃时最低。同时,相较于物理活化,化学活化效率较高,工艺较简单,成本较低。综合考虑,采用KOH在700 ℃活化所得活性炭比表面积更高,制备流程也相对简单。

2.3 活性炭微观形貌分析

选取活化效果较好的KOH活化样品进行SEM检测,各样品的微观形貌图如图6所示,分别为KOH在600、700、800 ℃下活化后的活性炭样品。由图6可知,KOH活化后活性炭均有较发达的孔隙结构。但活化温度600 ℃时,其结构表面相对光滑,比表面积相对较低。而由第2.2节可知,活化温度为700 ℃时比表面积最大,其原因可能为在结构壁面形成较多孔隙,表面相对粗糙,导致比表面积增大。当活化温度上升至800 ℃时,可能产生孔隙的坍塌、结合以及热收缩[9]导致比表面积有所下降。综合来看,采用KOH活化时,活化温度为700 ℃时所得活性炭有较高的比表面积以及较发达且稳定的孔隙结构。

图6 活性炭微观形貌SEM图Fig.6 SEM pictures of activated carbon microstructure

2.4 吸附特性

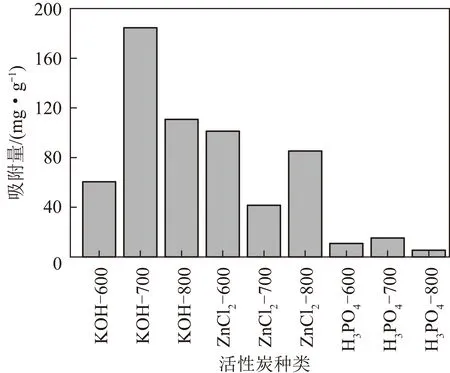

图7为不同活化剂及不同活化温度活化后所得活性炭对甲基橙吸附量。结合第2.2节结果表明,KOH与ZnCl2活化所得活性炭对甲基橙吸附量与比表面积规律基本一致,但采用H3PO4活化则有所区别。通常认为,比表面积越大,暴露的吸附位点也相对越多,吸附效果越好。分析不同活性炭孔结构发现,活性炭对甲基橙吸附量与微孔孔容有较大关系,因此活性炭对甲基橙的吸附主要与微孔分布有关。其中KOH-700吸附性能最佳,甲基橙吸附量达184.5 mg/g,普通活性炭对甲基橙吸附量为30~60 mg/g[15],可见其吸附性能优于普通活性炭。

图7 活性炭吸附量Fig.7 Adsorption capacity of activated carbon

2.5 水热-KOH活化机制分析

水热炭化反应中,原料发生脱水、聚合等反应,反应过程接近自然炭化,但反应时间大大缩短。此外,反应为自发放热过程,初始原料中绝大部分炭保留在最终产物中[16]。同时水热炭化对原料要求较低,大多数生物质均可作为水热炭化原料,如饲料等。

化学活化中,活化剂对原料具有脱水或侵蚀作用,因此相较于物理活化,化学活化可更好控制孔径分布,得到更大比表面积,同时,化学活化有利于增加材料表面官能团,提升材料电化学性能。通常采用的活化剂有KOH、ZnCl2、H3PO4等。采用KOH活化,其主要产物有H2、H2O、CO、CO2等,活化过程主要反应如式(2)~(8)所示[17]。目前被广泛认可的KOH活化机理主要有:① 通过KOH侵蚀碳材料产生较好的孔隙结构;② 活化过程中发生碳的气化,生成H2O与CO2等促进了孔隙结构的进一步发展;③ 活化剂中的K在活化过程中嵌入碳基质的碳晶格中,使碳晶格的膨胀。而洗涤除去嵌入的K及其化合物后,膨胀的碳晶格无法恢复其先前的无孔结构,因此产生了较高的微孔率[18]。

(2)

(3)

(4)

(5)

(6)

(7)

(8)

而采用熔融盐ZnCl2活化,活化剂中金属离子在绝氧环境下,形成离子盐模板,有利于使碳材料形成具有可控孔径的孔隙结构[19],但锌盐通常有毒性,相比于KOH活化需要加入更多活化剂[20],从而在相同条件下,采用ZnCl2活化性能低于KOH活化。同时,采用熔融盐活化引入金属离子,可通过静电吸引作用提高活性炭的吸附性能。史月月等[21]对ZnCl2改性稻壳生物炭进行吸附试验,发现该吸附是基于多层不均匀表面的吸附,且对于甲基橙的吸附以化学吸附为主,物理吸附为辅。

采用H3PO4活化时可引入P-OH、-O-P-O、P-O等含P官能团,从而由长链烃转化为芳香族化合物。活化过程中酸浓度越高可提供更多的活性位点,增加芳构化活性[22-23]。H3PO4浓度也与介孔孔体积呈正相关,活性炭孔径大小集中在4 nm[24]。研究发现,H3PO4在水热处理过程中可促进样品中碳原子固定,使得产物产率升高,但H3PO4也会使焦炭产率升高,而焦炭会堵塞微孔,导致所得活性炭性能降低[25]。

3 结 论

1)以甘草为原料,采用水热炭化-化学活化联合制备活性炭。首先对甘草进行水热预处理,形成初步的碳结构。相比于其他炭化技术,水热炭化反应条件较温和,能耗较低;对原料无限制,生物质无需干燥,可处理含水率较高的生物质,有助于保留表面官能团;固碳效率以及炭化产率较高。

2) 水热炭化反应中,当水热温度从240 ℃上升至270 ℃时,所得水热炭官能团结构与甘草原料产生了明显变化,这说明甘草原料在水热温度为240~270 ℃时发生了相当程度的水热炭化,考虑到水热炭化程度以及能耗等因素,将270 ℃作为最佳水热温度。对比3种活化剂,KOH活化后活性炭性质较优,ZnCl2次之,H3PO4最差,不同活化剂对原料具有脱水或侵蚀作用,可较好控制孔径分布,所得活性炭比表面积大、孔隙丰富、具有良好的吸附性能。但ZnCl2活化受活化剂添加量影响,相同比例下活化效果低于KOH。H3PO4活化时,引入含P官能团,同时存在活化剂残留,导致活性炭性能下降。活化温度对活性炭特性影响与活化剂种类有关,KOH活化时在700 ℃时效果最佳,而ZnCl2活化时,600、800 ℃效果较好,H3PO4活化时效果则随温度升高而降低。综合来看,在700 ℃下采用KOH活化效果最好。

3)KOH为活化剂,活化温度为700 ℃时,所得活性炭比表面积最大,达1 605.77 m2/g;吸附性能最佳,甲基橙吸附量达184.5 mg/g。目前,商用活性炭比表面积在500~1 000 m2/g,孔容在0.1~2.0 cm3/g,对甲基橙吸附量在30~60 mg/g,性能优于普通活性炭。同时采用水热炭化预处理甘草等中药渣,无需干燥,化学活化所需反应温度较低,相对于物理活化产率更高,所得活性炭具有更高的比表面积。综上,采用水热炭化预处理以及化学活化可较好处理甘草等中药渣,得到性能较好的活性炭。