基于机器学习的循环流化床机组出力预测

2022-06-28张奇月段伦博王研凯于英利付旭晨孙世超

韩 义,张奇月,段伦博,王研凯,于英利,付旭晨,荣 俊,孙世超

(1.内蒙古电力(集团)有限责任公司 内蒙古电力科学研究院分公司,内蒙古 呼和浩特 010020;2.东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

0 引 言

随着我国能源革命的推进,清洁能源在电力结构中的比重日益增加[1],清洁能源发电装机占比预计由2020年的44%提高到2025年的57.5%,2035年将达到75%。风电和光伏等清洁能源的随机波动与间歇特性,为电网稳定安全运行带来巨大挑战。为此,电力十四五规划明确煤电功能定位为新能源消纳的重要调节手段。火电厂通过投产时最小及额定出力试验来确定机组边界出力特性并上报电网调度参与电力系统调峰,然而由于劣质煤掺烧、辅机受限及设备老化等原因,煤电机组边界出力范围呈动态变化,运行中存在出力受阻,无法达到设计额定工况[2]。电网调度无法准确掌握机组调峰出力范围,严重影响电力系统安全稳定与新能源消纳工作[3]。

数字革命与能源革命融合是大势所趋,以现代网络为载体的“云大物移智链”等信息技术成为火电机组发展重要方向,“数字孪生”作为关键技术,核心和难点在于如何在信息空间构建与物理实体映射的高精度数字模型,从而进行系统分析与预测[4]。

基于此,国内外学者开展了大量研究。付忠广等[5]采用支持向量机算法建立机组能耗敏感性分析模型,指导机组节能优化。徐游波[6]利用热力计算方法对机组动态调峰能力进行深入分析。于浩洋等[7]通过分析机组深度调峰运行数据,建立性能分析评价流程,计算深度调峰经济性。林正根等[8]建立了PCA-LMBP神经网络模型,进行烟气脱硝催化剂性能检测、质量监控预测。孙栓柱等[9]采用现场试验法和理论计算法建立燃煤机组出力监测模型,提高机组调峰性能。

综上,采用人工智能算法的数据建模预测研究较多,火电出力特性研究大多侧重基于运行机理开展性能与预测分析,但单纯的机理仿真或数据仿真很难实现高精度的建模预测。

笔者提出一种将机理仿真与数据驱动深度融合的煤电出力特性映射模型构建方法,综合机理映射的理论准确性与数据仿真的广泛深入性,实现多因素耦合条件下的机组动态边界出力预测及出力受阻因素分析,对于拓展煤电调峰裕度、提高电力系统安全稳定和新能源消纳水平具有重要作用。

1 动态边界出力预测建模方法

1.1 技术路线

为有效解决机组掺烧效益与调峰需求间的矛盾,提升新能源消纳水平,促进电力系统安全稳定运行,将机理仿真与数据驱动深度融合开展火电机组动态出力预测。首先,基于锅炉物理结构与系统工作原理建立机理仿真模型,利用设计及运行的工况数据进行模型辨识修正,确保机理模型的仿真精度。其次,利用机理模型进行变工况迭代计算,通过监测设备各子系统关键参数的有效性,追溯分析锅炉最大工况预测与受阻因素。最后,利用模型全工况迭代获取的工况数据及实际运行工况数据构造样本空间,利用人工神经网络构建机组出力预测模型,将锅炉迭代预测工况数据作为输入进行机组出力预测。

1.2 机理模型构建

1.2.1机理模型建立

纯凝机组出力主要受锅炉出力影响,建立机组锅炉模型意义重大。锅炉是集燃烧、烟气及水汽换热于一体的复杂动力设备,本文依据锅炉设备燃烧换热过程进行模型单元划分,基于“序贯模块迭代”计算分析模式,建立炉膛及受热面热力性能分析模型和分区段物理传热模型,采用过程系统稳态模拟计算分析理论进行高精度仿真,构建热力系统机理仿真模型[10-11]。基本原理方程包括能量平衡方程、质量平衡方程、工质特性方程、边界约束方程[12]:

能量平衡方程:

(1)

质量平衡方程:

(2)

工质特性方程:

f(h,p,T)=0,

(3)

约束方程:

f(λ1,λ2,…,λn)=0,

(4)

式中,ρ为密度,kg/m3;c为比热容,kJ/(kg·K);V为体积,m3;T为温度,K;τ为时间,s;qin为输入能量,kJ;qout为输出能量,kJ;Din为入口流量,kg/s;Dout为出口流量,kg/s;h为焓值,kJ/kg;p为压力,MPa;λ1、λ2、λn为约束条件。

1.2.2模型辨识修正

基于热力系统机理建立的仿真模型,在模型特征参数及系统关联方面存在不确定性,为了验证提升机理仿真模型的精度,需要利用有限工况对其进行辨识与修正。首先,机理模型应满足机组设计煤种条件下的参数特性,为此进行设计工况的模型辨识,对偏差进行特性系数的优化修正。其次,机组运行中煤种变化、设备老化,性能参数会有一定偏离,需进行运行工况的模型辨识与参数修正。通过设计与实际工况的2类修正,可确保机理模型对于机组特性仿真精度较高。

1.2.3锅炉最大出力预测

燃用劣质煤对锅炉出力特性影响较大,针对机组实际燃用煤种,利用热力系统机理仿真模型进行变工况迭代计算,通过变煤种、递增煤量计算进行变工况锅炉热平衡特性与分段受热面性能指标仿真,基于宽步长变出力锅炉热力系统静态仿真计算,得到特定劣质煤种下锅炉关键热力参数动态特性。甄选煤量、烟气量及各段受热面特性参数,结合锅炉运行安全节能环保要求,从辅机出力特性、受热面安全与关键参数指标3方面,分析劣质煤影响锅炉出力的关联性、校核锅炉设备实际稳定运行的可行性。仿真性能参数超出机组实际运行限制范围时,说明该煤种工况下锅炉安全稳定运行平衡被打破,仿真系统迭代计算终止,终止前工况参数即为该煤种下锅炉最大蒸发量出力预测值[13]。

1.3 数理模型构建

面对复杂非线性关联映射问题,选用合理的人工智能算法建立输入到输出之间的数学模型,通过大量典型数据对数学模型进行训练优化,最终有效获取输入与输出之间的非线性关系。

1.3.1样本空间构造

利用高精度热力系统机理仿真模型,可以构建用于数据仿真建模的样本库[14]。数据驱动建模仿真的核心是筛选大量代表性好的样本工况,采用运行数据作为样本时,运行数据量大、重复率高且随机性强。由于运行安全要求,历史运行数据中设备故障工况数量有限、覆盖面和代表性不足,使筛选有效比例的典型样本工况较困难,直接影响数据建模仿真的有效性和精度。因此,有必要利用高精度机理仿真模型进行样本空间的针对性拓展。

采用高精度热力系统机理仿真模型,进行多维变输入条件下的全工况仿真,通过变煤种、变边界参数及变运行方式的系统仿真,针对性获取充足的典型样本空间库,达到数据仿真建模与状态预警的数据需求。

1.3.2模型算法选择

BP神经网络是一种多层前馈神经网络,按照误差反向传播算法训练,能够实现输入到输出的黑盒非线性映射,具有较强的自学习、自组织、自适应性,预测精度高、泛化能力强[15],结构如图1所示。

图1 BP网络结构Fig.1 BP network structure

典型BP神经网络由输入层、隐藏层和输出层构成。输入层为n个神经元,用来接收输入变量,输出层为m个神经元,用来输出映射变量,中间隐藏层神经元层数与数量可以根据实际需求设计,各层之间由权值ωij与阈值θj构成关联矩阵,非线性映射函数为y=f(ω,x)[16]。通过输入到输出的训练实现函数逼近,达到预测出力的效果。

1.3.3数理模型建立

改革开放40年来,我国经济、政治、社会等各方面都经历了深刻变革,社会公共需求不断变化,对应的政府职能也应随之不断地变化调整,而政府职能的变化必然要求政府机构不断深化改革与之适应,我国历次政府机构改革都是在这样的逻辑下进行的[28]。如随着老龄化现象对我国经济发展的影响,以及公众对生活质量与医疗需求的逐渐提高(图3),2008年卫生部归口国家药品食品监督局,体现要落实相关的责任主体,切实保障公众的人身安全权益;2013年与2018年的改组基于提高人口素质和人民健康水平而开展的。政府以职能整合与机构变革的方式积极介入,以行政体制改革积极应对社会需求,进而深入推动经济体制变革。

2 工程应用分析

以300 MWe循环流化床机组为例,针对机组煤质波动、辅机出力受限等问题,基于前文方法进行机组出力预测。利用锅炉热力系统机理模型进行锅炉最大蒸发量仿真,将仿真结果输入煤电机组数理模型实现机组出力预测分析。

2.1 机组特性

某电厂2×300 MWe空冷循环流化床机组配置循环流化床锅炉、亚临界中间再热单轴双缸双排汽、直接空冷式汽轮发电机组。锅炉由东方锅炉(集团)股份有限公司制造,为亚临界、循环流化床、一次中间再热自然循环汽包炉。锅炉基本参数见表1。

表1 锅炉基本参数Table 1 Basic parameters of boiler

2.2 锅炉热力系统机理建模与仿真

2.2.1机理建模与验证

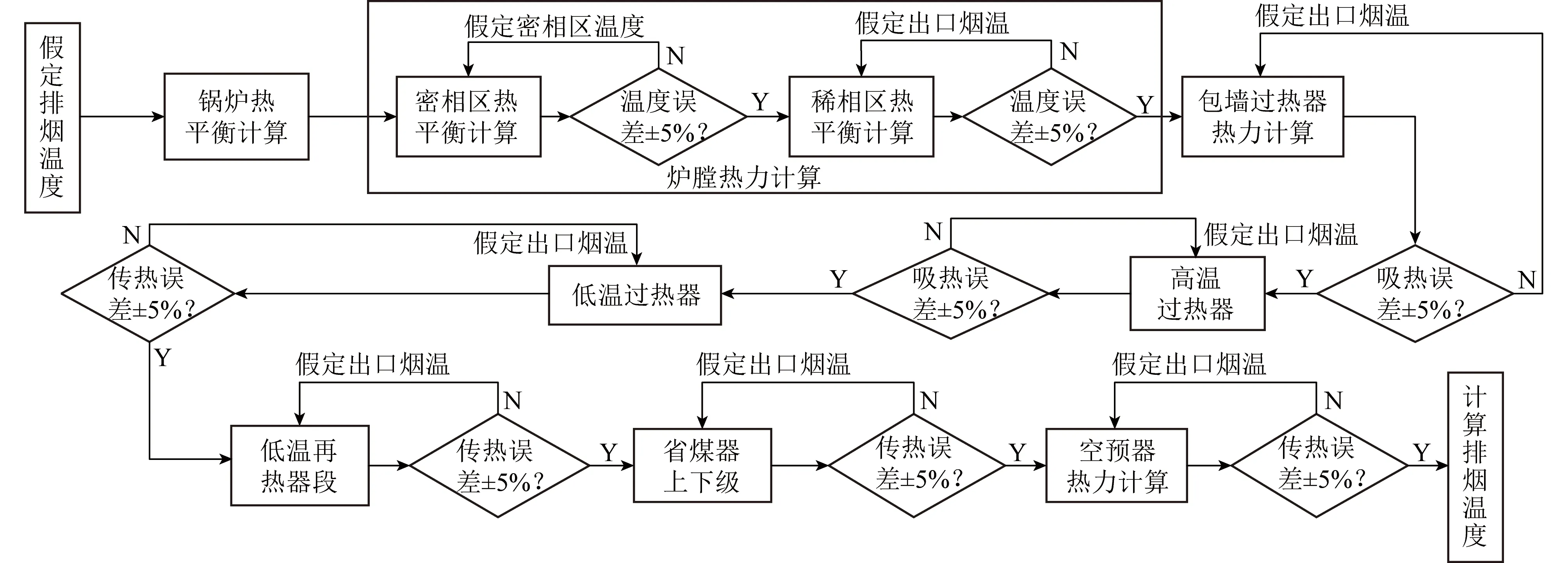

采用浙江大学热工与动力系统研究所开发的通用锅炉设计计算系统BESS5.0软件进行锅炉机理建模,BESS5.0集成多类标准构建丰富模块库,基于可视化图形组态搭建系统模型,具有较强的仿真计算能力,机理仿真流程如图2所示。

图2 机理仿真流程Fig.2 Mechanism simulation process

为验证机理模型的准确度和有效性,选取机组高中低3组已存在的典型工况进行系统仿真验算,筛选锅炉热力系统重要的排烟温度、分段蒸气温度及炉膛出口烟温等核心参数作为验算指标,对比系统仿真与已有工况参数之间的仿真误差[21]。用于仿真验算的工况涵盖了设计与实际运行数据,涵盖了高中低全工况段参数,具有很强的代表性,主要包括1组100%负荷设计工况及2组实际运行工况,部分仿真比对数据见表2。由表2可知,3个工况下,仿真结果与已有设计及运行工况数据各关键指标最大偏差为3 ℃,误差率均在2%内,满足实际应用的精度要求,因此,本文搭建的锅炉热力系统机理模型具有较强的准确度和有效性。

表2 典型工况仿真精度验证Table 2 Verification of simulation accuracy under typical working conditions

续表

2.2.2机理仿真

1)报警条件设计。依据机组运行特性设计迭代预测报警条件,主要考虑辅机受限、受热面参数超限、关键参数超限3方面影响因素。辅机受限主要包括给煤机受限、风机受限、冷渣器受限等,给煤机实际出力直接影响锅炉最大出力特性,通过给煤机最大出力试验,确定其出力上限报警值[22]。风机流量及阻力特性影响锅炉出力特性,利用风机性能试验确定关键参数上限报警值。冷渣器的上限报警值结合设计值与试验值确定。受热面参数超限方面,结合受热面管材特性确定关键部件的壁温报警值。其他关键参数包括机组流化风速、床温等报警值均根据机组特性选定,锅炉迭代结束条件按蒸发量不超过105% BMCR设定。部分报警条件值见表3。

表3 报警条件值Table 3 Alarm condition value

针对不同配煤的4个工况进行预测计算,结果见表4。除工况3外,工况1、2、4均未达到额定出力。工况1煤质固定碳与发热量较高,燃烧所需空气量偏高,使得稀相区流化风速上升,导致锅炉主蒸气流量由于流化风速达到上限5.5 m/s而受限,受限率11%;工况2、4煤质水分与灰分普遍偏高,固定碳与发热量偏低,造成床温低、燃煤量大、排渣量上升,使得主蒸气流量由于给煤出力达到上限400 t/h而受限,且排渣量也接近受限报警值,受限率分别约为25%、13%;工况3煤质发热量介于工况1与2、挥发分较高,各项参数合适,能达到105% BMCR蒸发量。

表4 程序计算结果Table 4 Program calculation results

2.3 火电机组出力预测数理建模与仿真

2.3.1样本空间构建

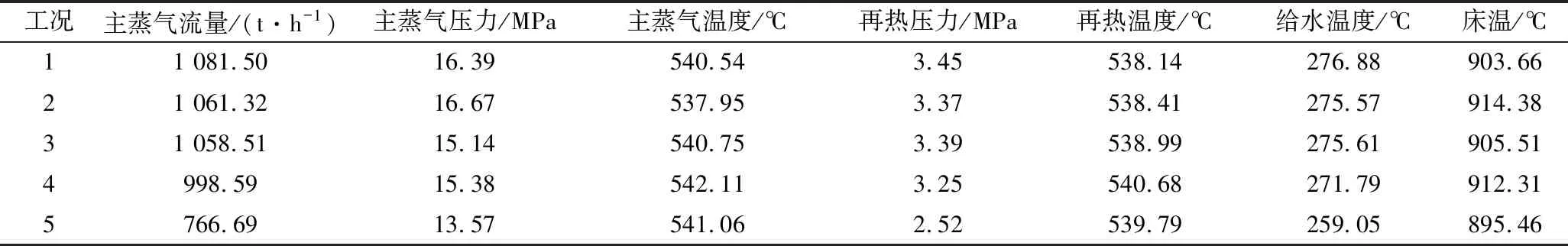

综合机组配煤方式,多组合进行变煤种计算形成多煤质样本空间。综合仿真数据和现场数据构建样本空间,对数据进行归一化降维及主成分分析(Principal Component Analysis,PCA)。经分析得到主蒸气流量对机组电负荷的影响占比为96.3%,主蒸气温度、压力等参数也有一定影响,符合机理分析结论。依据输出影响值选取锅炉主蒸气流量、床温、主蒸气温度压力、再热器温度压力、给水温度作为非线性映射模型输入,影响比例总和超过99.9%,机组电负荷作为输出。

2.3.2数据建模与仿真

基于遗传算法(Genetic Algorithm,GA)优化的BP神经网络原理建立火电机组出力预测数理模型,网络结构为3层,输入层节点数为7,输出层节点数为1,隐藏层节点数按经验计算选为12个。训练样本数32个,测试样本5个,为提高模型泛化能力,采用GA优化BP神经网络初始权值与阈值。

经过反向传播算法与梯度下降权值学习算法的网络训练,机组出力的仿真结果和误差如图3所示。

图3 机组出力仿真结果及误差Fig.3 Simulation results and error

由图3可知,机组出力最大仿真偏差为3 MWe、最大相对偏差不超过1.2%,符合工程应用精度。

2.3.3基于数理模型的出力预测

利用已构建的数理模型,对现场运行工况进行仿真预测,仿真输出与实际工况参数对比见表5,模型现场数据工况输入参数见表6。数据映射模型的仿真效果与实际工况参数的绝对偏差均在4 MWe以内,相对偏差均小于1.5%,仿真精度较高。

表5 预测值与实际值对比Table 5 Comparison of predicted value and actual value

表6 数理预测模型输入工况参数Table 6 Input condition parameters of mathematical prediction model

3 结 论

1)提出一种基于机理仿真与数据驱动深度融合的高精度映射模型建立方法,利用机理仿真构造锅炉热力系统样本空间,基于数理映射进行机组出力预测。

2)利用本文提出的方法构建了基于BESS软件机理仿真与BP-GA数理映射深度融合的机组出力预测模型,模型兼顾了机理仿真的理论准确性和数理映射的强泛化深入性,实现多因素耦合条件下的燃煤机组边界出力预测及出力受阻因素分析。

3)经300 MWe级示范循环流化床机组测试表明:模型训练相对误差在±1.2%内,预测相对误差在±1.5%内,具有较高的精确度和泛化能力。