基于机器视觉的机械设备零件疲劳寿命检测方法

2022-06-27胡代弟李锐君

胡代弟,李锐君

(郑州西亚斯学院 电子信息工程学院,新郑 451150)

0 引言

随着现代科学技术以及工业技术的飞速发展,对机械设备零件疲劳寿命检测精度提出了更高的要求,同时也进一步完善了智能化检测发展的理论基础和基础,扩展了检测技术的应用领域和方式。现阶段,机械系统的零件越来越复杂,安全性明显跟不上时代发展的步伐,由于机械零件失效而引发的安全事故日益增加。通常情况下,当机械设备零件的使用寿命达到极限需要及时更新零件,同时在使用过程中需要定期检查和维修。但是由于实际情况和使用条件存在偏差,会导致使用寿命明显低于预计使用寿命,假设继续按照设定的条件使用或者更换,会导致事故的发生。为了有效解决上述问题,国内相关专家给出了一些较好的研究成果,例如王成等人[1]根据实车测试获取主轴动态扭矩,同时组建有限元模型,对主轴疲劳寿命检测。万夫等人[2]组建油管寿命检测模型,通过模型完成检测。何景强等人[3]采用虚拟机技术在动力学软件中构建刚柔耦合模型,对模型加载和求解,获取应力载荷谱,对其统计和分析,同时实施正态分布拟合处理,获取幅值和均值变化规律,得到工作机构疲劳寿命变化规律,最终实现寿命检测。但是以上方法在监测过程中,由于未对待检测物体的图像进行滤波处理,导致其图像效果不佳,影响检测结果的准确性。

因此,本文提出一种基于机器视觉的机械设备零件疲劳寿命检测方法。经实验测试证明,所提方法可以获取高精度的检测结果。

1 方法的设计

1.1 机械设备零件图像的采集与预处理

由CCD摄像机、激光器以及采集卡等共同组成机器视觉系统,通过机器视觉系统采集机械设备零件图像,在采集过程中,需要对设置函数实时调整,同时选择合适的参数编程,将采集到的图像展示在屏幕上,使采集结果具有可视性。

通过机器视觉系统采集到的零件图像为彩色图像,由于受到激光以及带通滤光片等因素的影响,零件图像中的疲劳损伤区域不同像素的红色分量,明显高于其他分量。提取机械设备零件图像中的红色分量作为疲劳特征,当图像经过黑白化处理后,需要将彩色图像的各个颜色分量转换为一个数值,具体的转换过程如式(1)所示:

式(1)中,F(x,y)代表经过转换后得到的颜色分量;s、t和r分别代表不同颜色分量的权值。

机械设备零件图像在采集或者传输过程中会受到一定程度噪声干扰,所以滤波处理是不可缺少的重要环节。以下主要通过改进的中值滤波方法降噪,具体的操作过程如下所示:

1)设定滤波窗口大小为a×b,在窗口中,灰度级的最大、最小以及平均值分别为Hmax、Hmin、Hp,g(i,j)代表窗口中心值。通过自适应滤波器需求,调整窗口大小,同时将全部参数初始化处理,假设接收到扩大窗口的指令,则继续步骤(2);反之,重复步骤(1)。

2)中值滤波处理:

为了更好将机械设备零件中的图像滤除[4],需要将中值滤波器和均值滤波器两者结合,组建一个全新的滤波窗口,确保零件图像的疲劳区域细节信息得到有效保存。

在机械设备零件图像滤波处理过程中,需要根据图像大小对各个像素检测。另外,在滤波过程中,全部像素的原始值均被中值替换,在后续计算中值的过程中可能会采用全新的像素值,形成一个完整的迭代过程。经过改进后,算法的详细操作步骤如下:

(1)机械设备零件图像在设定窗口内滑动,获取窗口的中心像素;

(2)读取窗口中的像素值;

(3)判断像素中心的平均像素值;

(4)假设窗口内的像素值大于平均像素值,则搜索中值,同时使像素平均值等于像素灰度级的中值;反之,则保持机械设备零件图像不变。

(5)输出经过改进中值滤波处理的机械设备零件图像,有效保留图像细节信息,同时有效增加信息处理速度。

当图像完成滤波处理后,无法在直接在图像提取有利用价值的信息,需要进一步分析和处理。在实际操作过程中,通过边缘检测获取机械设备零件图像的疲劳特征。优先需要确定激光条纹区域,然后寻找其他边缘,有效降低信息提取工作量。当识别到目标的边缘后,需要在边缘中提取重要的特征,获取零件疲劳的主要特征信息。

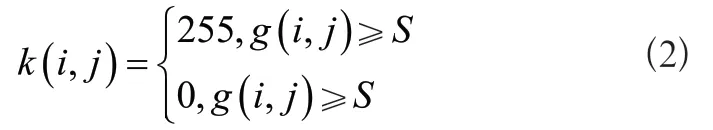

通过机械设备零件灰度图的直方图,可以得到图像k(i,j)的灰度值变化情况。设定阈值的取值为S,将直方图划分为两部分,具体如式(2)所示:

边缘提取是一种比较常用的多尺度边缘检测方法,根据下采样变换的平移不变特性,在不同尺度下分别实施梯度计算和边缘特征提取,进而获取零件图像边缘的频率变化情况,最终提取到机械设备零件图像的疲劳特征。

为了简化计算过程,需要将含有符号的子带系数取值全部设定为0,通过NCST将原始机械设备零件图像划分为4个不同的子带,设定4个方向的矢量分别表示为G1(a,b)、G2(a,b)、G3(a,b)和G4(a,b),则对应子带图像的位置可以表示为式(3)~式(6)的形式:

式(5),式(6)中,G23(a,b)和G11(a,b)代表对应方向组成的合成矢量;α24和α14分别代表位于不同方位的矢量角。

合成全部梯度向量,最终提取机械设备零件图像的特征m(x,y),如式(7)所示:

1.2 机械设备零件疲劳特征融合处理

通过NSST逆变换将提取到的机械设备零件疲劳特征融合处理,详细的操作步骤如图1所示。

图1 基于NSST逆变换的机械设备疲劳特征融合流程图

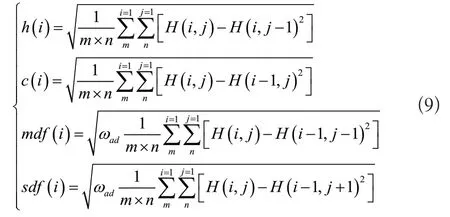

对机械设备零件图像中各个像素点和相邻像素点之间的灰度值差异实施分析,全部刻画图像的梯度特征。同时引入一种全新的空间频率指标Te,如式(8)所示:

式(8)中,h(i)、c(i)、mdf(i)和sdf(i)分别代表图像在不同方向的梯度水平。

将尺寸为m×n的机械设备零件图像作为研究对象,分别给出不同方向的梯度水平计算公式:

式(9)中,ωad代表距离权值;H(i,j)代表原始机械设备零件图像。

通过式(9)可知,当c(i)的取值越大,代表机械设备零件图像的梯度水平取值越大,和邻近像素点之间的差距也就越显著,并且包含的图像细节信息也更加丰富完整。

也可以通过局部能量描述像素点特征,其中局部能量Damd(i,j)对应的计算式为:

在低频子带图像系数的选择方法可以表示为式(11)的形式:

通过以上操作,完成机械设备零件图像低频微观子带图像融合,继续实施高频微观子带图像融合,详细的操作步骤如下:

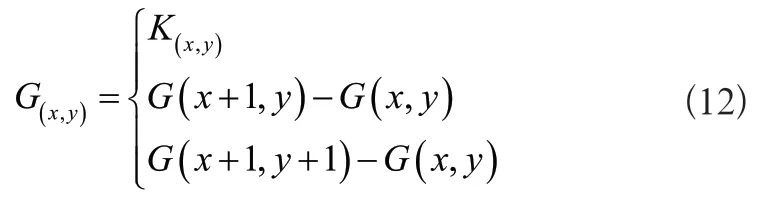

将机械设备零件图像平滑处理,获取图像对应的偏差阵列G(x,y),如式(12)所示:

通过非极大值阈值图像,同时增加双阈值,对图像的细节部分补充,最终达到图像特征融合的目的。同时借助Canny算子有效保留机械设备零件图像的细节信息。

1.3 机械设备零件疲劳寿命检测

支持向量机(Support Vector Machine,SVM)[5]是统计模式识别领域中一项十分重要的技术,将SVM和模糊理论相结合,形成模糊SVM,基本操作思想为:

如果在“一对多”的情况第n类区域其他类,则对应的决策函数仍旧使用SVM,对应的判别函数Ei(n)表示为式(13)的形式:

其中,模糊隶属度函数在整个模糊SVM中占据十分重要的地位,同时还会对算法的计算耗时以及分类结果准确性产生一定的影响。所以,需要针对实际情况,设计满足需求的隶属度函数,使其可以准确反映测试样本的不确定性。

判定隶属度取值大小的核心即为样本所在序列的相对重要性或者贡献大小。在模糊SVM中,设定k~代表类中信息,l代表半径,则半径可以采用式(14)计算得到:

通过上述分析,采用模糊SVM对机械设备零件疲劳寿命检测,详细的操作流程如图2所示:

图2 基于模糊SVM的机械设备零件疲劳寿命检测流程图

1)对SVM分类器训练,同时获取初始阶段的支持向量,构建决策分类面;

2)计算样本集合对应的中心向量;

3)通过以上两个步骤获取中心向量,同时计算2个球的半径取值;

4)计算得到模糊隶属度函数;

5)确定模糊训练集;

6)训练模糊点,同时建立最优分类函数,最终得到模糊SVM分类器;

7)将样本输入到模糊SVM分类器中,输出分类结果,最终实现机械设备零件疲劳寿命检测。

2 实例验证

为了验证所提基于机器视觉的机械设备零件疲劳寿命检测方法的有效性,采用文献[1]方法和文献[2]方法共同进行实验,对盾构机螺旋输送机螺旋轴滑动轴承(非主轴承)的疲劳寿命进行检测,以此验证本文设计方法的有效性和优越性。该轴承型号为938/932CD,为可分离轴承,轴承钢材质,公称内径200mm,公称外径300mm,公称宽度100mm,重量70kg。盾构机输送机螺旋轴滑动轴承实物图如图3所示。

图3 输送机螺旋轴滑动轴承

将该轴承安装在盾构机螺旋输送机螺旋轴中,使其正常运转。在经过432h之后,该滑动轴承产生一定磨损,通过采集得到该轴承的磨损图像,如图4所示。

图4 试验轴承磨损图像

以图4的原始磨损图像为基础,采用文献[1]方法、文献[2]方法和本文方法,分别对图像进行预处理,并对处理后的待检测区域每个像素点的灰度值进行计算,并绘制不同方法处理后的灰度直方图。如图5所示。

图5 不同方法处理后的灰度直方图

通过图5可以看出,文献[1]方法在进行图像预处理后待检测目标区域最大灰度值为75;文献[2]方法在进行图像预处理后待检测目标区域最大灰度值为90;而本文方法在进行图像滤波处理后待检测目标区域最大灰度值为120,相比另两种方法的灰度值更高,说明本文方法采用的滤波处理效果更好。此时不同方法下,磨损图像的空间频率对比如图6所示。

图6 不同方法的图像空间频率对比

通过图6可看出,相比另两种文献方法,本文方法的图像空间频率较为稳定,能够为滑动轴承的疲劳寿命检测提供较好的基础。

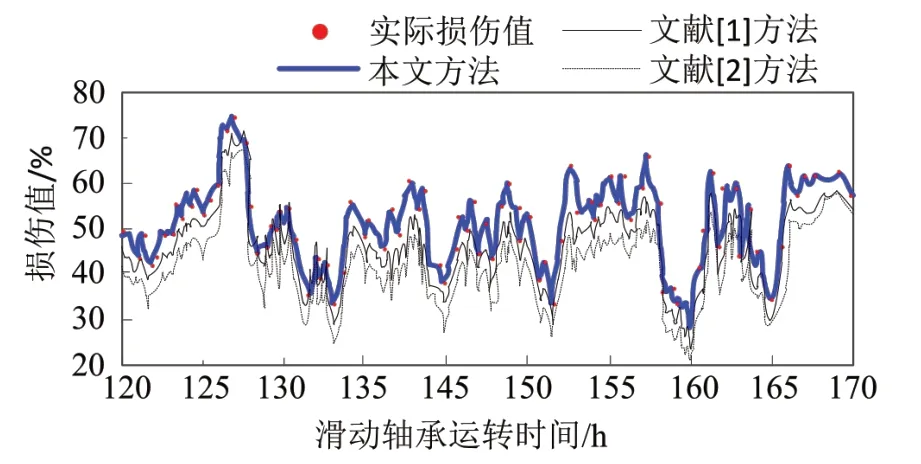

为了更好的验证本文方法的实际应用性能,对滑动轴承的实际损伤值进行测试,针对滑动轴承运行120h~170h之间的损伤值进行检测,对比不同方法检测值与实际损伤值之间的差距。测试结果如图7所示。

图7 不同方法检测到的损伤值测试结果

分析图7中的实验数据可知,文献[1]方法和文献[2]方法的检测损伤值均高于测试滑动轴承的实际损伤值,这两种方法的检测结果与实际结果都具有一定的差距;而本文方法的检测损伤值与测试滑动轴承的实际损伤值较为接近,与另外两种方法相比,本文方法获取的损伤值的准确性更高。

在完成损伤值检测后,与两种文献方法一起对滑动轴承进行10次疲劳寿命检测,实际运转时间为432h,检测结果如表1所示。

表1 不同方法的滑动轴承疲劳寿命检测结果

分析表1中的实验数据可知,本文方法的检测结果与实际运转432h最为接近,能够实现对机械设备零件疲劳寿命的准确检测,可以获取和真实寿命值更加接近的检测结果,说明所提方法在对机械设备零件疲劳寿命检测中具有一定的优越性能。

3 结语

针对传统方法存在的一系列问题,设计并提出基于机器视觉的机械设备零件疲劳寿命检测方法。经过实验测试分析可知,在采用本文方法对图像进行滤波处理后,图像灰度值更高,空间频率较为稳定,对机械设备零件疲劳寿命检测具有较好的准确性,可以被应用于不同工程中,为其提供一定的数据支撑。