基于数据驱动的复杂多阶段产品质量预测研究

2022-06-27任黎明石宇强王俊佳

任黎明,石宇强,王俊佳

(西南科技大学 制造科学与工程学院,绵阳 621010)

0 引言

“中国制造2025”,“美国工业互联网”,“德国工业4.0”等制造战略等促使工业革命已经开启向4.0时代迈进的崭新步伐[1]。新一代信息技术(如大数据,物联网,云计算,移动互联,5G等)与制造业的融合愈加密切,这对于大型及批量加工生产的传统制造业无疑提出了巨大的机遇与挑战[2]。产品质量作为制造业最靓丽的名片,且智能制造发展规划中也明确提出我国制造业要最终实现从制造强国向质量强国的迈进[3]。

复杂多阶段产品制造过程中,由于5M1E等各种因素的影响,当制品经过该生产阶段时,其可能还要用额外的时间去加工前一生产阶段造成的质量不足[4]。故对复杂多阶段产品质量溯源时会较为困难[5~7]。因此,当制品从当前阶段进入新的生产阶段之前,精准识别引起质量的异常工艺参数和加工状态参数,并将其进行数据分析优化,是提高最终产品的质量的重要方式[8]。

目前,复杂多阶段产品质量预测的主要方法有:Shi等[9]应用变异流分析方法来控制各变量对质量的影响。Bera[10]利用多元多项式回归模型预测产品质量。Ding等[11]应用黑盒机器学习模型预测最终产品质量,然而,这些模型在预测的高精度和易解释方面存在一定的不足。王等[12]提出一种对于增量学习策略,对关键质量阶段进行转移学习以提高预测性能,但其把整个生产过程视为一个阶段,这对于各阶段的质量累计误差考虑有点欠缺。Kao等[13]提出将主成分分析法(PCA)与关联规则挖掘算法(ID3)相结合的方法预测多阶段制造最终产品质量。J Sreedhara等[14]使用灰色关联分析和主成分分析方法对多阶段顺序塑料注射成型的多目标优化问题进行研究。数据驱动的方法对产品质量进行预测及控制以实现质量问题实时溯源及相关工艺参数优化,以保障最终的产品质量,减少残次品是传统工业转型升级的重要趋势[15]。

综上,本文提出一种数据驱动的复杂多阶段产品质量预测方法,即应用RBDBN方法对各阶段质量属性对应的工艺参数进行质量规则挖掘及形成质量判别网络,再应用Catboost算法预测各阶段产品质量及最终产品质量,将该方法应用于注塑制品的质量预测,结果表明该方法具有较强的预测效果。

1 复杂多阶段产品质量问题概述

复杂多阶段制造产品质量数据有高维,小样本,数据类别严重不平衡的特征。各个阶段对应的工艺参数及质量指标不同,其对最终产品质量的影响也各有差异。因此,每个阶段需要有该阶段的质量特征动态自适应预测模型,通过数据驱动方法对历史数据深度分析,挖掘出各阶段质量相关的参数特征对应的质量规则,以实时预测下一阶段质量属性并且根据该阶段的质量异常进行相关工艺参数优化,以制造出最终高质量的复杂多阶段产品及最小化次品率。

该模型主要根据前i,i-1,…1阶段的产品质量状态及其工艺参数预测第i+1阶段的质量指标直至预测最终的产品质量是否合格,以便最早发现复杂多阶段制造产品的质量问题,并实时溯源工艺参数以及时优化导致产品不良的工艺参数。对于多阶段制造产品,其质量特性可能不仅仅用一种指标来判定。如产品的重量,翘曲率,尺寸等质量指标。各阶段产品质量指标可用式(1)表示:

式中,Ysi表示第i阶段的产品第s个质量指标,wij表示第i阶段的第j个工艺参数特性对Ysi的影响权重,ei表示随机误差。

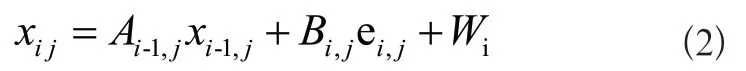

阶段转移误差:

式中,xij表示第i阶段的第j个工艺特征,Ai-1,jxi-1,j表示从i-1阶段到i阶段第j个工艺参数导致的质量转移误差,Bi,jei,j表示第i阶段制造过程误差,Wi表示第i阶段的系统误差。i=1…M,表示阶段数,j=1…n,表示该阶段的工艺参数特征,s=1,2…S,表示质量属性数。

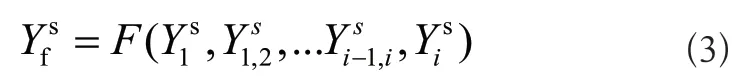

最终产品质量可用式(3)表示:

通过对最终产品质量Ysf进行归一化处理,式(4)表示:

即Ysf∈{0,1},0表示不合格,1表示合格,故其为二分类问题预测。

2 数据驱动的复杂多阶段产品质量预测方法

2.1 基于规则的深度置信网络

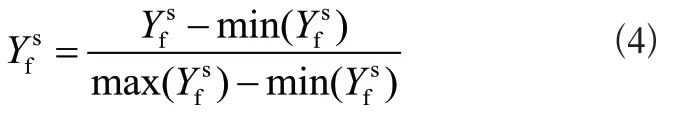

建立基于规则的深度置信网络(RBDBN)形成一个自适应的多阶段质量规则分类模型;以动态的反映整个复杂产品多阶段制造过程实时产品质量。以注塑过程的重量、翘曲率和尺寸作为各阶段制品质量预测指标。随着产品在各阶段的制造,各阶段的制造工艺参数对这三个指标的影响程度不同,且各工艺参数与质量特征有不同的关联性。因此,建立各阶段质量指标预测及优化模型优于在产品制造的最终阶段对质量预测,也利于对质量异常进行溯源和工艺参数的实时优化。深度置信网络(DBN)作为深度学习的常用模型之一,其由多个受限玻尔兹曼(RBM)组成,如图2所示。将多阶段制造过程质量分类标签融入到深度置信网络DBN的分类层,形成基于规则的深度置信网络(RBDBN)以得到各阶段不同工艺参数及质量指标的分类结果。该模型中加入动态预测模型,可以实时反馈调控异常工艺参数及更新质量规则。同时,也提高了深度置信网络的作为“黑箱模型”的可解释性。

图1 复杂多阶段产品制造流程

图2 RBDBN质量分类规则

工业互联网和5G技术在制造业的应用将复杂多阶段产品制造过程工艺参数及质量数据低延迟传输至质量参数数据库,根据实时数据与历史训练集数据的分析优化,形成动态自适应的预测模型,再根据优化后的数据对异常工艺参数进行调整及更新质量数据集,再应用RBDBN算法获得更优异的质量分类规则。

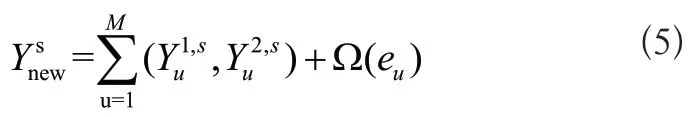

动态自适应预测模型:

转移误差最小化:

Ω(eu)表示第u阶段的动态误差,u=1…M,Y1,su表示第u阶段的第s个质量指标及其工艺参数的实时数据,Y2,su表示第u阶段的第s个质量分类规则提取的质量指标及工艺参数的训练集数据,将式(6)作为DBN隐藏层的目标函数进行最优质量分类规则挖掘。

详细算法规则如表1所示,此处只引用本文所需的质量标签的规则分类,其他规则的详细推导进定义可参阅[16]。

表1 RBDBN算法细则

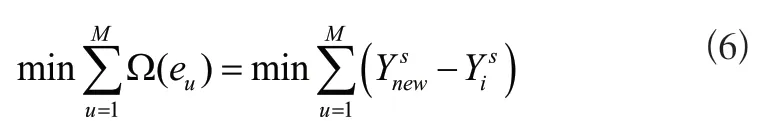

在该算法中,使用IF-THEN 方法即if(X ij>V1)∧...∧(xi<Vi)thenYsi=Q的分类规则方法对输入算法的工艺参数特征及对应的质量属性数据集进行分析,形成质量分类规则。Ri分类规则标签,xij为该规则提取到的参数特征,Ysi为被赋予的类型值(0为不合格,1为合格),Q为质量标签,V1…Vi为设定的阈值,类型值用适应度函数:

来检验生成规则的对此类特征的敏感度,以确保较高的分类精度。其中隐藏层的激活函数为Sigmod函数。如一个注塑产品重量合格区间为(20~30mg),则提取规则如表2所示:

表2 分类规则及F检验

2.2 基于Catboost的复杂多阶段产品质量预测算法

通过RBDBN模型对各阶段制造过程参数及质量属性应用质量最优规则进行阶段内的制造过程工艺参数优化。再应用Catboost算法对各阶段质量指标预测,将最优预测模型输出的质量属性及最佳工艺参数返回至历史数据库,应用RBDBN模型不断进行工艺参数优化及质量规则的深度挖掘,不断更新质量规则库,为后续生产阶段提供优质的质量预判网络。再将新阶段的加工工艺参数输入Catboost模型以完成对新阶段的复杂多阶段多质量指标产品质量的预测,复杂多阶段产品质量预测流程如表3和图3所示。具体Catboost相关参数推导及算法细则参阅[17]。

图3 数据驱动的复杂多阶段产品质量动态自适应预测流程

表3 Catboost算法细则

3 案例研究

3.1 案例描述

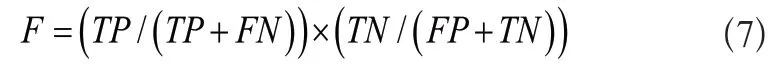

本文对西南A工厂的注塑制品进行分析,其制造过程主要包含3个关键阶段(填充,保压,冷却)及相关关键工艺参数和质量特性如表4所示。通过数据驱动和基于规则的深度置信网络(RBDBN)的方法进行工艺参数数据(注射时间,温度,压力等参数)及质量数据(重量,翘曲率,表面尺寸等)进行各制造阶段的规则挖掘。对于不合格的工艺参数应用NSGAII算法进行工艺参数的优化及控制,以实现制造高质量注塑产品各阶段工艺参数的自适应优化[18],再应用Catboost分类算法进行新阶段及最终制品的质量预测。

表4 注塑制品关键工艺参数及质量指标

将A工厂MES中存储的1000个制品样本数据进行关键工艺参数特征提取及归一化处理,应用Scikit-Learn进行训练集和测试集划分,其中800个作为预测模型的训练样本,200个作为测试集进行验证模型的性能指标,对文中涉及的模型使用GridSearch CV进行参数寻优且模型的其余参数都相同。

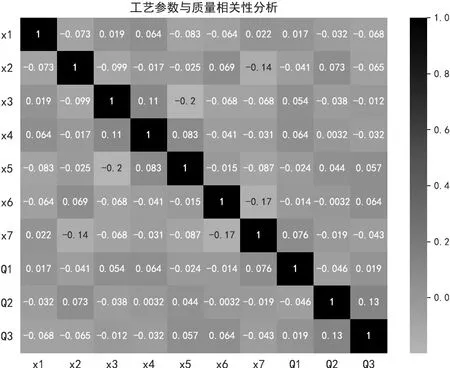

由图4可知,重量指标(Q1)重要参数有(X7),(X3),(X4),(X1),故保压阶段和冷却阶段对该质量属性影响较大;翘曲率(Q2)重要参数有(X2),(X4),(X5),(X6),故注射阶段和冷却阶段对该质量属性影响较大;尺寸(Q3)重要参数有(X5),(X6),故注射阶段对该质量属性影响最大。针对不同的质量属性可以制定相关关键阶段的工艺参数优化方案,当有某个质量属性有异常时,可以实时优化相关阶段的某些关键工艺参数以提高各阶段的产品质量。

图4 工艺参数与质量相关性分析

3.2 案例预测结果分析

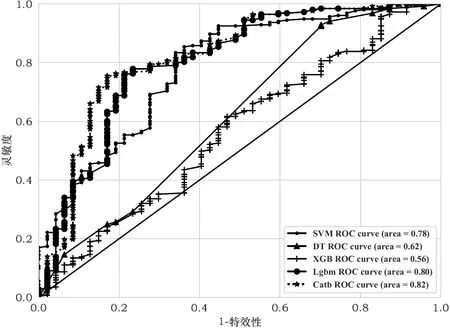

将经RBDBN规则处理过的各工艺参数特征输入CatboostClassifier分类模型中,和SVN,决策树,XGBoost和Lightgbm算法进行分析对比。由于本文的案例数据集合在质量类别比例差别很大,所以本文使用AUC(Area Under Curve)被定义为ROC(受试者工作特征曲线)曲线下的面积,这个评价指标在类别分类较大的情况下比准确率等评价指标评估分类模型更具有可信度。

图5表示对重量属性(Q1)的AUC指标进行对比分析,从图中分析得知Catboost分类算法在多属性及类别差异性较大的情况下具有较强的分类能力。

图5 Q1(重量)各预测模型AUC值

图6,图7分别表示对翘曲率属性(Q2)和尺寸变化属性(Q3)的AUC指标对比分析,由图可知Catboost分类算法有较强的分类能力。

图6 Q2(翘曲率)各预测模型AUC值

图7 Q3(尺寸)各预测模型AUC值

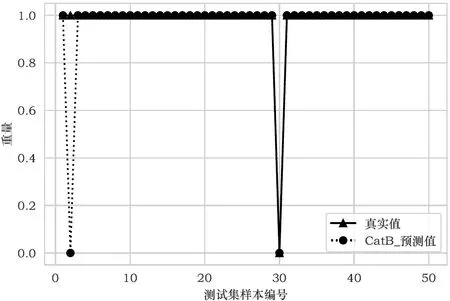

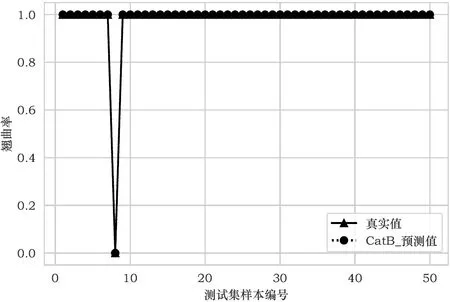

应用Catboost算法对50个已知新制品工艺参数及质量属性的产品进行多质量指标的预测,不同产品质量预测指标代表该产品在不同生产阶段重要性。横坐标表示注塑制品ID,纵坐标表示质量标签,0表示不合格,1表示合格。

图8和图9表示使用该算法对最终产品的Q1(重量)和Q3(尺寸变化属性)属性进行预测。图中结果表明Catboost分类算法对类别差异较大的数据有分类具有较好的预测能力,其预测值与真实值相差不大,其预测正确率为98.56%,即使将某些合格产品预测失误,经简单复检可以获得高质量的产品。

图8 重量(Q1)预测与真实值

图9 尺寸(Q3)预测与真实值

图10表示使用Catboost算法对最终产品Q2(翘曲率)属性进行预测。图中结果表明该分类算法的预测值与真实值完全一致,测试结果正确率为100%,表明该预测模型预测精度较高。

图10 翘曲率(Q2)预测与真实值

5 结语

复杂多阶段产品的各阶段制造工艺参数对各阶段制品质量及最终产品质量影响差异大,对异常工艺参数无法实时溯源及优化的难题。通过对复杂产品生产的全生命周期数据自动实时采集,提出一种数据驱动的 复杂多阶段产品质量预测模型,即应用RBDBN(基于规则的深度置信网络)算法以实时优化各阶段异常工艺参数以更好预测最终产品质量及基于Catboost算法对复杂多阶段多质量属性产品进行预测,通过注塑制造产品质量预测案例结果验证所提模型的有效性及较高预测精度。