厚规格X70管线钢卷形缺陷分析及改进

2022-06-27徐祝兵刘海华

徐祝兵,刘海华

(江苏沙钢集团,江苏 张家港 215625)

X70管线钢广泛用于石油、天然气的输送管道,一般采用热机械轧制工艺生产[1-2],采用卷板螺旋埋弧焊或宽厚板直缝埋弧焊方式制管。相较于宽厚板,热轧钢卷生产效率高且更廉价。但X70管线钢卷厚度大、强度高、卷取温度低、生产线长且节奏快,因而对热轧生产线的工艺设备要求极高,导致其高效稳定轧制非常困难,主要体现在:1)层流冷却采用急冷以命中低目标卷取温度,易冷却不均匀,导致带钢板形不好,对侧导板的稳定性造成影响;2)带钢头部温度过低,导致带钢头部在卷取机内打滑,造成钢卷内圈塔形及钢卷表面产生擦划伤;3)厚规格管线钢采用低温卷取,变形抗力大,同时夹送辊压力不足,带钢在夹送辊前面弓起,造成夹送辊辊缝被抬起,最终造成钢卷松卷;4)末机架抛钢后,带钢尾部处于失张状态,卷取侧导板及夹送辊压力波动大,易造成错层、松卷、塔形等卷形不良问题。

目前,厚规格管线钢生产过程中存在卷取错层、塔形、松卷等卷形缺陷问题[3-7],已严重影响轧制效率,造成产品质量问题,增加了生产成本,亟需解决。

1 厚规格X70卷形缺陷类型

厚规格X70管线钢卷形缺陷主要包括错层、塔形、松卷和碗形。

1)错层:钢卷侧面呈现凹凸不平现象,主要有内圈错层、中间错层和整卷错层三类,如图1所示。

2)塔形:主要为内塔,且大部分钢卷发生在操作侧,内圈3~10圈溢出50~100 mm,如图2所示。

3)松卷:主要为外圈松卷,如图3所示。

4)碗形:侧面看卷形如碗状,如图4所示。

(a)内圈错层;(b)外圈错层;(c)整卷错层图1 错层(a)staggered layer of inner ring;(b)staggered layer of outer ring;(c)staggered layer of the whole coilFig.1 Staggered layer

图2 塔形Fig.2 Tower shaped

图3 松卷 Fig.3 Loose coiling

图4 碗形Fig.4 Bowl-shaped

2 厚规格X70卷形缺陷成因分析及改进

2.1 卷取错层原因分析

错层产生的原因主要有芯棒张力波动大,卷取侧导板压力及辊缝波动大、带钢卷取温度波动大、带钢板形不好等。

调取厚规格X70管线钢错层卷及正常卷的卷取机曲线发现,错层卷侧导板位置波动明显大于正常卷,侧导板波动导致卷取错层。

2.2 塔形原因分析

塔形产生原因主要有带钢旁弯、卷取侧导板设定不良、夹送辊及助卷辊不平行、层流辊道带钢跑偏、夹送辊磨损和夹送辊及助卷辊芯棒超前率不适当等。

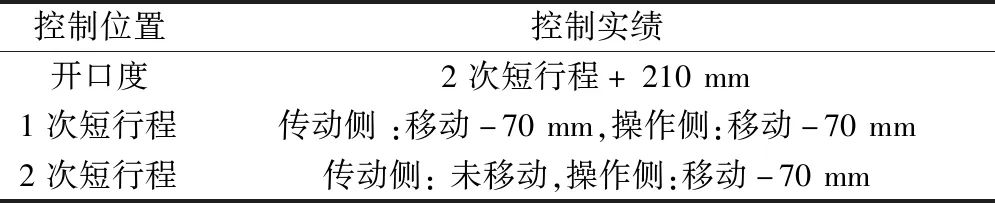

表1为卷取侧导板控制实绩,2次短行程控制实绩显示:传动侧侧导板未移动,操作侧侧导板把带钢往传动侧推动了70 mm,导致带钢偏离夹送辊中心偏传动侧卷取,导致塔形。

表1 侧导板控制实绩Table 1 Side guide plate control performance

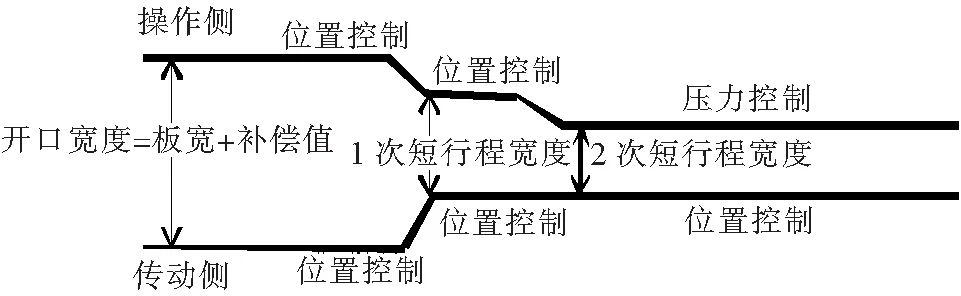

图6为卷取侧导板控制示意图。由图6可知,1次短行程操作侧及传动侧均采用位置控制模式;2次短行程操作侧为压力控制,传动侧为位置控制,且传动侧位置与1次短行程位置相同。传动侧位置被固定,导致板偏离夹送辊中心偏传动侧卷取,导致塔形。

(a)错层卷;(b)合格卷图5 侧导板位置曲线(a)staggered layer roll;(b)qualified rollFig.5 Position curve of side guide plate

图6 侧导板控制示意图Fig.6 Schematic diagram of side guide plate control

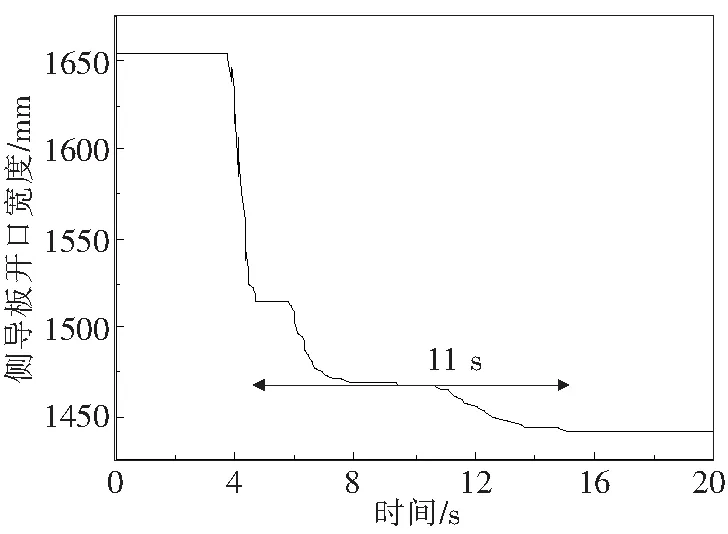

其次,观察侧导板行程曲线,发现卷取机侧导板动作速度慢,侧导板开口宽度由1655 mm调整到1440 mm共计耗时11 s,如图7所示。侧导板调整时间过长,不能短时间内将带钢对中,导致塔形。

图7 侧导板行程曲线Fig.7 Travel curve of side guide plate

2.3 碗形原因分析

碗形主要产生原因为夹送辊压力不足、夹送辊不水平、助卷辊压力不足、前滑值不适当、芯棒真圆度不良、芯棒扩张不足和芯棒扩张过大等。

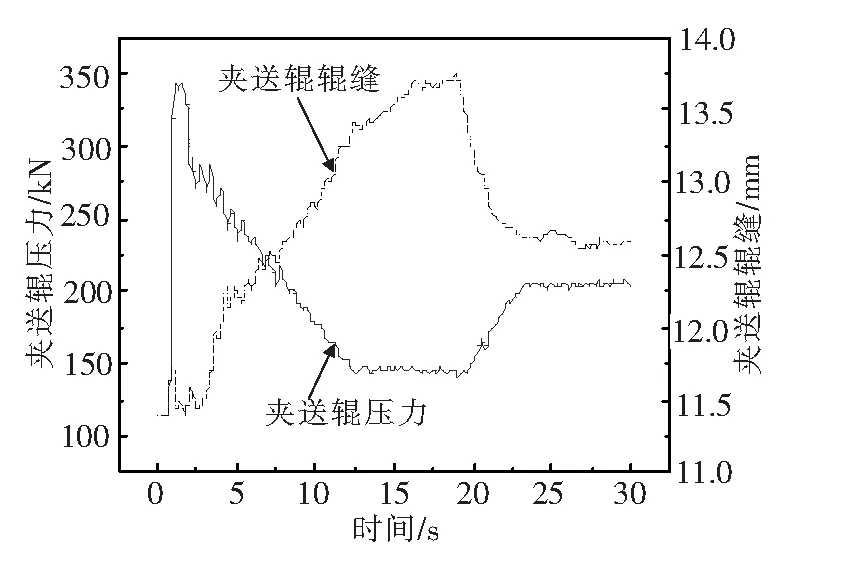

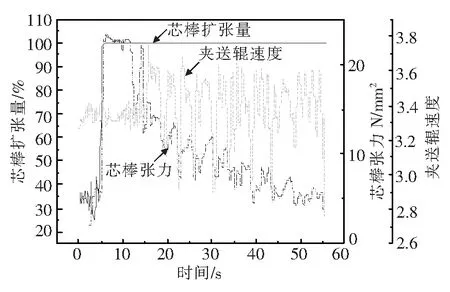

分析过程曲线发现,生产X70厚规格管线钢时,碗形主要为夹送辊压力低及芯棒异常扩张。卷取过程中夹送辊压力降低,辊缝异常打开,导致碗形,如图8所示。设备间隙过大,芯棒非正常扩张达到100%,末机架抛钢前张力变小,夹送辊速度波动大,导致碗形,如图9所示。

图8 夹送辊压力曲线Fig.8 Pressure curve of pinch roll

图9 夹送辊速度曲线Fig.9 Speed curve of pinch roll

2.4 松卷原因分析

X70管线钢松卷主要为外圈松卷,主要原因有带钢抛钢后芯棒张力不足、夹送辊辊缝大、尾部温度低、带钢在夹送辊前面弓起和芯棒速度变慢等。

芯棒张力曲线如图10所示,发现末机架抛钢前芯棒张力维持在18 N/mm2以上,末机架抛钢后芯棒张力下降至 11 N/mm2,在尾部低至8 N/mm2,不能满足目标张力(18 N/mm2),导致外圈松卷。

其次,X70管线钢采用低温卷取,强度高、硬度大,卷取打包存在打包不紧问题,导致散卷,如图11所示。

图10 芯棒张力曲线Fig.10 Tension curve of mandrel

图11 打包不紧Fig.11 Not tight packing

3 厚规格X70卷形缺陷改进措施

针对厚规格X70管线钢生产过程中出现的卷取错层、塔形、松卷等缺陷,采取以下改进措施。

(1)卷取侧导板、夹送辊控制模式优

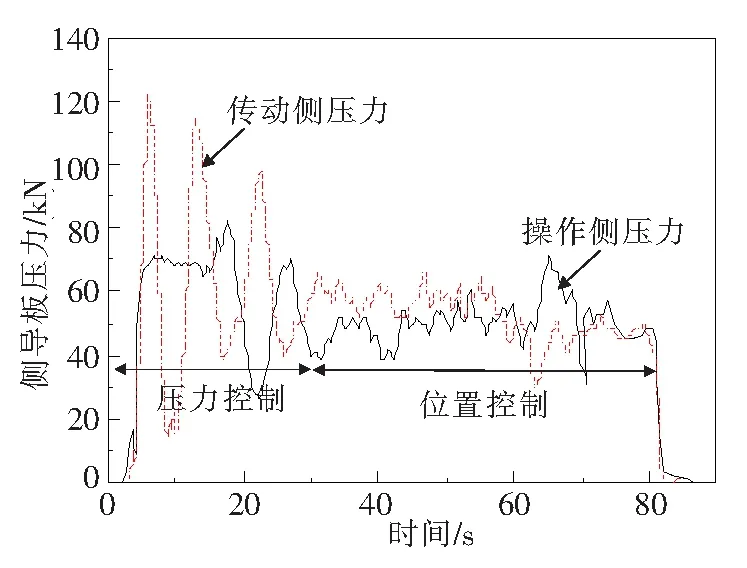

卷取机侧导板采用压力控制+位置控制模式,夹送辊采用总压力控制+位置控制模式,末机架抛钢前,采用压力/总压力控制模式;末机架抛钢后,切换成位置控制模式。

变更控制模式后侧导板压力及夹送辊压力波动小,如图12和图13所示,有利于消除错层、松卷及碗形缺陷,提高厚规格管线钢卷形质量。

图12 侧导板控制模式Fig.12 Control mode of side guide plate

图13 夹送辊控制模式Fig.13 Control mode of pinch roll

(2)超前率优化

卷取咬钢前,夹送辊、芯棒和助卷辊超前率在13%~17%,可确保内圈不松卷,有利于消除内圈塔形。

(3)尾部张力控制

带钢尾部抛钢后在失张状态下建立微张力,具体方法为:末机架抛钢后,增加夹送辊压力至100 kN以上,下夹送辊扭距减少至-160%~-180%,层流辊道速度滞后系数为3%~8%,该措施能够有效提高外圈卷形质量。

(4)优化打包方式

每卷料打两个抱箍,一个打在距离尾部0.5 m处,一个打在距尾部约3 m处。并增加方管和螺杆紧固,如图14所示。

图14 新型打包方式Fig.14 New packing method

4 卷形缺陷改进效果

通过优化卷取机侧导板及夹送辊的控制模式,优化夹送辊、芯棒和助卷辊超前率,抛钢后建立带钢尾部微张力等措施,厚规格X70管线钢卷形缺陷得到有效控制(见图15),优化后厚规格卷形不良比例由生产初期43.9%下降至1.91%。

图15 优化后卷形Fig.15 Optimized coil shape