时效制度对6008铝合金压溃及腐蚀性能的影响

2022-06-27谢方亮李秋梅刘旭东付学丹李鹏伟

谢方亮,李秋梅,刘旭东,付学丹,李鹏伟

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着汽车行业的不断发展,铝合金在保险杠系统中的应用越来越广泛。保险杠可实现汽车正面碰撞时能量的传递与平衡[1-3]。因此保险杠的吸能性能是体现汽车抗撞性好坏的重要指标。6008铝合金因其具有良好的抗冲击性和焊接性能,被广泛用于汽车保险杠。吸能元件的强度及吸能效果在很大程度上决定了保险杠系统的有效性。铝合金材料制吸能盒产品,不仅满足了轻量化要求,同时满足碰撞吸能要求[4]。在生产过程中,通常需要进行热处理使其在不改变保险杠外形形状的条件下提高产品的强度[5-6]。

目前,对汽车吸能盒用6008铝合金挤压型材的力学性能、压溃性能及腐蚀性能的研究报道较少。因此,本文以指导实际生产为前提,通过力学性能测试、压溃试验和腐蚀试验,研究了不同时效制度对汽车保险杠吸能盒用6008铝合金挤压型材力学性能、压溃性能及腐蚀性能的影响,以求得到最佳综合性能的时效制度,为保险杠吸能盒生产制造行业提供参考。

1 试验材料及方法

本文以6008铝合金挤压型材作为试验对象,其化学成分见表1。采用挤压、在线水冷淬火工艺生产。产品屈服强度要求大于250 MPa,在满足屈服强度要求和便于产品实际加工制造的情况下,选用不同时效制度150 ℃×10 h、170 ℃×8h、200 ℃×3 h、150 ℃×3 h+190 ℃×7 h和150 ℃×3 h+200 ℃×3 h进行热处理试验。截取不同状态的吸能盒试样进行压溃试验,试样规格200 mm。采用AG-X 100KN电子万能试验机进行静态压溃试验,试验机上下两端安装刚性平板,所用测试软件为Trapezium X,可输出力-位移曲线,计算最大载荷以及曲线下的面积,即吸能值。压溃测试的下压速度为100 mm/min,溃缩量为原尺寸的60%。沿挤压方向截取标准拉伸试样进行力学性能测试。采用AG-X 100KN电子万能试验机进行拉伸试验,室温拉伸试验方法按照ISO 6892-1执行。

表1 6008铝合金化学成分(质量分数,%)Table 1 Chemical composition of 6008 aluminum alloy (mass fraction,%)

2 试验结果

2.1 力学性能

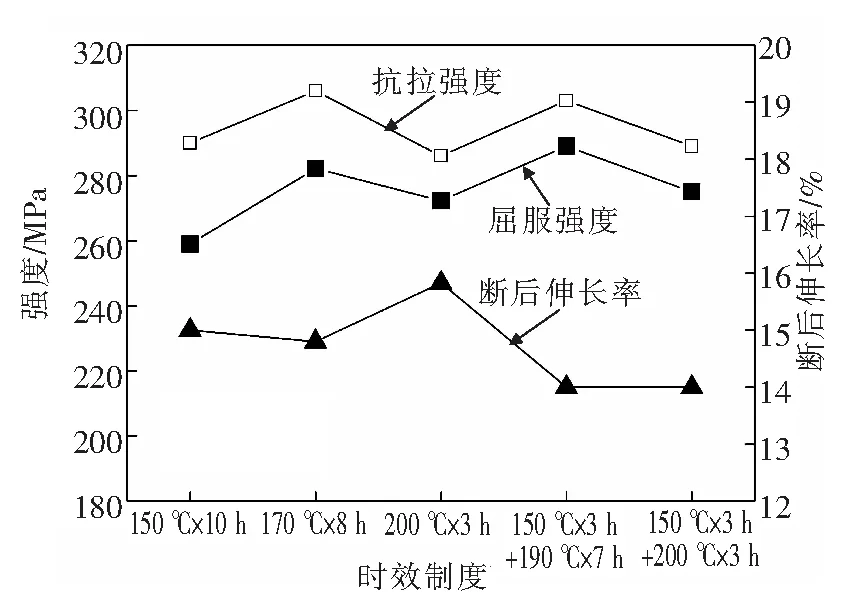

6008铝合金挤压型材在不同时效制度下的力学性能,如图1所示。由图1可知,挤压型材的断后伸长率与抗拉强度和屈服强度呈反比,强度越高,则伸长率越低。150 ℃×10 h时效处理后,挤压型材的强度最低,但断后伸长率较高;170 ℃×8 h时效处理后,挤压型材的综合力学性能最高;200 ℃×3 h时效处理后,挤压型材的断后伸长率最高,但强度较低;150 ℃×3 h+190 ℃×7 h和150 ℃×3 h+200 ℃×3 h双级时效处理后,挤压型材的断后伸长率最低,抗拉强度略微降低。

图1 不同时效制度下6008铝合金挤压型材的力学性能Fig.1 Mechanical properties of 6008 aluminum alloy extruded profiles under different aging system

2.2 压溃性能

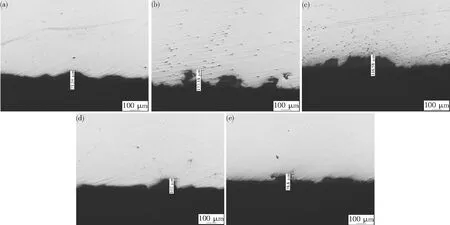

在压溃过程中,6008铝合金挤压型材通过自身塑性变形将碰撞初始动能转化为自身内能来吸收能量,并将碰撞冲击力缓冲和限制在一定水平。图2为不同时效制度下6008铝合金挤压型材静态压溃试样。150 ℃×3 h+190 ℃×7 h时效处理后,试样开裂贯穿整个壁厚,并出现剥落情况,如图2(d)所示;150 ℃×10 h时效处理后,试样折角处全部开裂,如图2(a)所示;170 ℃×8 h时效处理后,试样褶皱处出现细小不连续的横向及纵向裂纹,如图2(b)所示;200 ℃×3 h 和150 ℃×3 h+200 ℃×3 h时效处理后,压溃效果较好,均未出现裂纹,如图2(c)和2(e)所示。

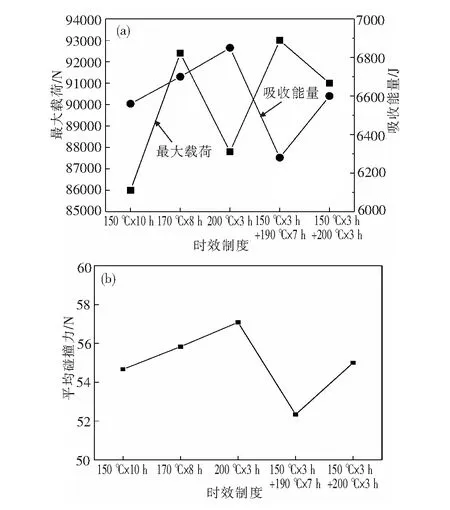

最大载荷越小,意味着挤压型材在受到很小的力时,会开始产生变形并吸收能量,以保证保险杠吸能系统的及时性;能量吸收越大,意味着发生碰撞时,挤压型材吸收的能量越多,以保证保险杠系统的有效性。在不同时效制度下6008铝合金挤压型材的最大载荷及吸收能量变化曲线如图3(a)所示。由图3(a)可知,200 ℃×3 h时效处理后时,挤压型材的吸能能量最高且最大载荷也相对较低。

(a)150 ℃×10 h; (b)170 ℃×8 h; (c)200 ℃×3 h;(d)150 ℃×3 h+190 ℃×7 h; (e)150 ℃×3 h+200 ℃×3 h图2 压溃试样Fig.2 Crushing samples

(a)最大载荷和吸收能量;(b)平均碰撞力图3 不同时效制度下6008铝合金挤压型材的压溃性能(a) maximum load and absorbed energy; (b) average collision forceFig.3 Crushing performances of 6008 aluminum alloy extruded profiles under different aging system

在不同时效制度下6008铝合金挤压型材的平均碰撞力变化曲线如图3(b)所示。由图3(b)可知,挤压型材的平均碰撞力与吸收能量成正比。说明发生碰撞时,平均碰撞力越大,即吸收能量越大,汽车的抗撞能力越强。

2.3 腐蚀性能

图4为不同时效制度下6008铝合金挤压型材的晶间腐蚀。由图4可知,170 ℃×8 h时效处理后,试样晶间腐蚀深度最深,为157.18 μm;200 ℃×3 h时效处理后,试样腐蚀深度为116.58 μm;双级时效制度下晶间腐蚀深度减小。

3 分析

6008铝合金挤压型材经150 ℃×10 h时效处理后,合金内部组织为共格球状GP区及少量针状共格β″相,此时析出的强化相对位错运动的阻碍较弱,保留了较高的塑性,但强度较低,吸能效果有限。同时因析出相共格的关系,位错运动是以切过的方式进行,压溃变形所受剪切应力过大,导致压溃效果较差。170 ℃×8 h为峰值时效状态,球状GP区迅速长大,同时由于弥散析出的β′相颗粒的出现,增强了对位错的阻碍作用,使得挤压型材的强度提高,腐蚀性能降低。在200 ℃×3 h时效时,时效强度超过了强化峰值,形成β(Mg2Si)稳定相,最后形成的稳定相β与基体呈非共格关系,晶内析出相进一步长大。因此,200 ℃×3 h时效制度更有利于材料的变形,且组织也更稳定,表现出最优的综合性能[7-9]。

(a)150 ℃×10 h; (b)170 ℃×8 h; (c)200 ℃×3 h;(d)150 ℃×3 h+190 ℃×7 h; (e)150 ℃×3 h+200 ℃×3 h图4 不同时效制度下6008铝合金挤压型材的晶间腐蚀Fig.4 Intergranular corrosion of 6008 aluminum alloy extruded profiles under different aging system

随着时效温度的升高,溶质扩散系数越大,析出相长大速率越快,原子的粗化率提高[10]。与双级时效150 ℃×3 h+190 ℃×7 h相比,150 ℃×3 h+200 ℃×3 h时效处理后的析出相长大速率快,也更易于趋于稳定;时效后晶界扩散相球化程度和尺寸等较大,故其压溃效果差,晶间腐蚀性能有所改善[11]。

4 结论

1)200 ℃×3 h时效处理后,6008铝合金挤压型材具有最大的吸收能量和平均碰撞力,且最大载荷相对较小,静态压溃效果最优;

2)175 ℃×8 h时效处理后,6008铝合金挤压型材的晶间腐蚀深度最深为157.18 μm,其余时效制度下腐蚀性能均有所改善;

3)结合产品性能要求和生产效率,200 ℃×3 h可以满足实际生产需要,为最佳时效制度。