GCr15轴承钢的旋转摩擦磨损性能研究

2022-06-27杨晨星刘汇河刘振威董小波

杨晨星,刘汇河,刘振威,董小波,王 超

(1.洛阳LYC轴承有限公司,河南 洛阳 471039; 2.航空精密轴承国家重点实验室,河南 洛阳 471039)

轴承钢通常用来制作轴承内圈、外圈和滚珠,要求其具有很高的表面硬度、抗疲劳性和耐磨性[1-2]。磨损是轴承钢失效的主要方式之一,在机械部件中由于摩擦磨损引起构件擦伤、打滑等导致接触表面破坏,从而使轴承零件使用寿命显著降低[3-4]。其中,GCr15轴承钢因其合金成分低、热处理工艺简单、硬度高和耐磨性好等优点被广泛应用[5-8]。轴承在工作环境下内外圈和滚珠相互接触而产生摩擦,磨损是摩擦过程中产生的必然结果,据统计,机械零件失效中磨损失效占60%~80%。因而,研究磨损机理具有重大的意义[9-10]。

本文通过GCr15钢球和GCr15钢盘组成旋转摩擦副,在干摩擦状态下进行不同荷载的摩擦磨损试验,从摩擦系数、磨损率和磨痕形貌等方面分析试验钢的摩擦磨损特性,为其应用提供理论依据。

1 试验材料与方法

1.1 试验材料与制备

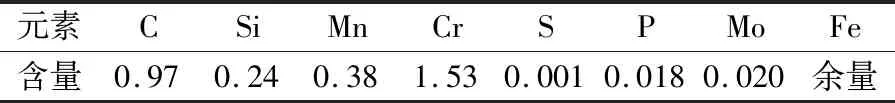

试验所用的上摩擦副和下摩擦副均为GCr15钢,其中上摩擦副钢球φ9.524 mm,化学成分见表1。试验钢采用电渣重熔工艺冶炼,铸锭在800~1130 ℃锻造,雾冷至室温。热处理工艺为:845 ℃×30 min淬火,油冷,165 ℃×4 h回火,空冷,硬度为61~63 HRC,回火后的组织为回火马氏体、均匀弥散析出的碳化物和残余奥氏体,平均晶粒尺寸10.1 μm,见图1。

表1 GCr15轴承钢的化学成分(质量分数,%)Table 1 Chemical composition of GCr15 bearing steel(mass fraction,%)

(a)OM;(b)SEM;(c)晶粒图1 GCr15轴承钢微观形貌(a)OM;(b)SEM;(c)crystalline grainFig.1 Microstructure of GCr15 bearing steel

1.2 试验方法

将淬、回火后试验钢加工成φ70 mm×6.35 mm的圆盘。对试样表面磨抛,采用Hommel nanoscan 855纳米级粗糙度轮廓仪对表面粗糙度进行测试,测得Ra<0.01 μm,然后用酒精清洗试样表面。图2为MFT-5000Rtec磨损试验机工作原理示意图。试样圆盘在室温下进行旋转运动,试验荷载分别为5、10、15、20、25和30 N,转速v为60 rpm,旋转半径r为18 mm,试验时间t为10 min。

2 试验结果与分析

2.1 摩擦系数

图2 MFT-5000Rtec磨损试验机示意图Fig.2 Schematic diagram of the MFT-5000rtec wear testing machine

试验钢旋转摩擦磨损的摩擦系数见图3,由转速和旋转半径可计算线速度为0.1131 m/s。摩擦系数的变化通常分为三个阶段:起始阶段、磨合阶段和稳定阶段。起始阶段,摩擦副之间以点接触为主,摩擦副粗糙度小于0.01 μm,所受摩擦阻力较小,摩擦系数也较小,随着时间的延长,摩擦副在摩擦过程中不断磨平和脱落,点接触转变为面接触,实际接触面积增大,摩擦系数迅速增大,起始阶段约为20 s。磨合阶段,大量磨屑的聚积起到一定的润滑作用,摩擦系数逐渐回落,磨合阶段约为130 s。稳定阶段,磨屑不断的产生和溢出达到平衡状态,摩擦阻力及摩擦系数趋于稳定。

不同荷载条件下,磨损进入稳定阶段的平均摩擦系数如图3(a)所示。由图3(a)可知,随着荷载的增加,平均摩擦系数先增大后减小,载荷由5 N增至10 N时,平均摩擦系数由0.0667增至0.1387,增长了约108%;荷载为15 N时,平均摩擦系数达到0.2474,增长了约74%;荷载增至20 N时,平均摩擦系数达到0.2633,增长了约8%;当荷载30 N时,平均摩擦系数逐步降低至0.1687,降低了约36%。

2.2 磨损率和磨损宽度

(a)平均摩擦系数;(b)瞬时摩擦系数图3 试验钢在不同荷载下的摩擦系数 (a) average friction coefficient; (b) instantaneous friction coefficientFig.3 Friction coefficient of test steel under different loads

(a)5 N;(b)10 N;(c)15 N;(d)20 N;(e)25 N;(f)30 N图4 试验钢在不同荷载下的三维形貌Fig.4 Three-dimensional morphology of test steel under different loads

式中:ω为磨损率;A为白光干涉表征试验钢的磨痕截面面积;L为旋转磨痕周长113.6 mm;v为转速;r为旋转半径;t为旋转时间。

图5(a)为不同荷载下的磨痕宽度柱状图。由图5(a)可知,荷载为5 N时,磨痕宽度仅为654 μm,随后逐渐由荷载为10 N时的796 μm增加至荷载为30 N时的922 μm。图5(b)为不同荷载下的磨损率柱状图。由图5(b)可知,荷载为5 N时,磨损率仅为2.33 mm3/m,摩擦副之间接触点较少,实际接触面积也较小,磨损较轻;随着荷载的增大,磨损率迅速增大,当荷载为15 N时,磨损率增加了5倍以上,摩擦阻力增大,摩擦副之间接触点增多,实际接触面积增大,磨损较重;荷载增至30 N时,磨损率相对于5 N时增加了10倍以上,随着荷载的增大,摩擦副之间接触面积增加的同时,接触表面间的温度也随之升高,接触表面硬度相应降低,变形抗力减小,上下摩擦副发生严重变形,磨损加重。

2.3 磨损机制

图6为不同荷载下试验钢的磨损形貌。由图6可知,荷载为5 N时,磨损表面存在少量灰黑色磨屑,磨损机制为氧化磨损为主、轻微黏着磨损为辅;荷载为10 N时,磨损表面存在大量片状和丝状的灰黑色磨屑,磨损机制主要为轻微黏着磨损和氧化磨损;载荷大于15 N后,随着荷载的增加,由轻微黏着磨损和氧化磨损转变为破坏严重的胶合磨损。在旋转滑动过程中,接触表面的磨屑产生黏着,随后在滑动过程中黏着结点破坏,在长时间的滑动过程中,黏着、破坏、再黏着的交替就构成了黏着磨损。随着荷载的增加,磨屑产生的尺寸增大,同时伴随接触表面温度的升高,黏着磨损加剧,并伴有氧化磨损。

(a)磨痕宽度;(b)磨损率图5 试验钢在不同荷载下的磨损率和磨痕宽度 (a)wear mark width;(b)wear rate Fig.5 Wear rate and wear mark width of test steel under different loads

(a)5 N;(b)10 N;(c)15 N;(d)20 N;(e)25 N;(f)30 N图6 试验钢在不同荷载下的磨损形貌Fig.6 Wear morphology of test steel under different loads

3 结论

1)旋转摩擦磨损试验条件下,随着荷载的增加,平均摩擦系数先增大后减小,荷载为20 N时达到最大值0.2633;随着摩擦副间接触面积增加,接触表面间变形抗力减小,上下摩擦副发生严重变形,磨损加重,磨痕宽度和磨损率随荷载的增加而增大。

2)荷载为5 N时,磨损机制主要为氧化磨损;荷载为10 N时,磨损机制主要为轻微黏着磨损和氧化磨损;荷载大于15 N后,随着荷载的增加,由轻微黏着磨损和氧化磨损转变为破坏严重的胶合磨损。