不同成分铝合金挤压型材焊接性能研究

2022-06-27周广宇王德营李金龙

周广宇,尚 文,胡 皓,王德营,李金龙,荣 伟

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

合金轻量化对生产制造业有着重要意义,在确保型材综合性能的前提下,使用铝合金降低自身重量,可以达到减重、降耗、环保和安全的目的。铝合金是一种典型的轻质金属,而Al-Mg-Si合金则是典型可热处理强化铝合金,因其质量轻、比强度高、耐蚀性能好等优点被广泛应用于航空航天、轨道交通和建筑模板等行业[1-5]。无论是应用在何种领域,各个部位的连接不可避免的涉及到焊接。铝合金的焊接技术主要包括熔化极惰性气体保护焊(MIG)、搅拌摩擦焊、激光焊和激光复合焊接等[6-12]。常用的焊接为MIG焊和TIG焊接,但焊后的接头位置容易出现软化,直接或间接影响材料的使用[12-13]。因此,研究不同成分铝合金的焊后接头与接头边缘位置的力学性能变化趋势,对提高6系合金焊接接头强度具有一定的参考价值。

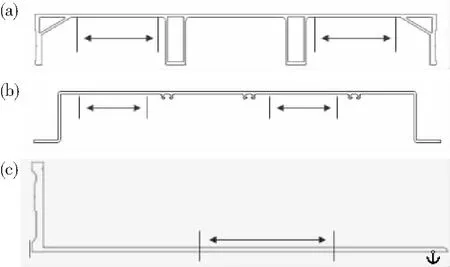

随着现代制造技术的快速发展,焊接结构被广泛应用于多个领域[14]。型材在进行MIG焊接时,受到焊接热循环的影响,焊缝两侧处于固态的母材发生明显的组织和性能变化的区域,称之为焊接热影响区,简称HAZ(Heat Affected Zone)。热影响区临近焊缝处温度较高,超过了材料的固溶温度,加上冷却速度快,形成了淬火区。远离焊缝处的位置,热循环的温度低于固溶温度,但高于时效温度,会出现过时效,形成热影响区软化区。远离热影响区的的位置未受到焊接热循环的影响,即为母材。焊缝处各区域如图1所示。

6060、6005A和6061是常用的铝合金,本文通过研究不同T6合金对焊接接头不同位置(平行于焊缝)力学性能的影响,以期得到不同的合金成分与焊缝附近力学性能的内在联系,为该合金在工业、汽车和轨道等方面的生产应用提供基础数据。

图1 焊缝处各区域图Fig.1 Drawing of each area of the weld

1 试验材料与方法

1.1试验材料

本试验选取三种不同成分的铝合金挤压型材进行焊接试验,合金成分见表1。其工艺流程为:挤压→时效→切取料样→未开/开坡口→焊接→平行焊缝不同位置处切取力学试样→力学检测。

表1 试验材料的化学成分(质量分数,%)Table 1 Chemical composition of test materials (mass fraction,%)

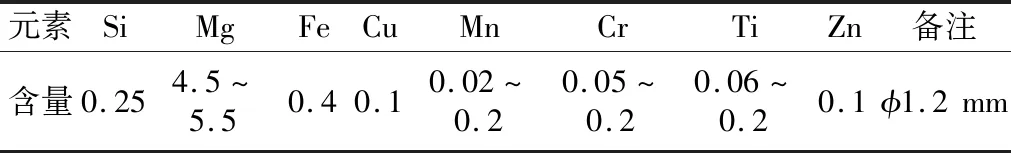

选取型材截面图与位置如图2所示。焊丝选用ER5356焊丝,其成分见表2。

(a)6060铝合金(壁厚3.7 mm);(b) 6005A铝合金(壁厚4 mm);(c) 6061铝合金(壁厚3 mm)图2 挤压型材截面图与焊接位置(a) 6060 aluminum alloy (wall thickness 3.7 mm); (b) 6005A aluminum alloy (wall thickness 4 mm); (c) 6061 aluminum alloy (wall thickness 3 mm)Fig.2 Extrusion profile section and welding position

表2 ER5356焊丝化学成分(质量分数,%)Table 2 Chemical composition of ER5356 welding wire(mass fraction,%)

1.2 试验设备

按照图2标记位置分别对应切取料样,将其分为开坡口(45°)、未开坡口和母材试样,并分别进行焊接。试验设备为松下YD-500GE MIG焊机、坡口设备及电子万能拉伸机,如图3所示。

1.3 试验方法

将准备好的坡口试样和不开坡口试样分别进行焊接,焊接前后试样如图4(a)和4(b)所示。以焊缝中心位置为起点,两侧在最接近焊缝位置且能保证能够取样的位置每隔30 mm取一个试样,母材也在同样位置切取试样,取样位置如图4(c)所示。进行电子万能拉伸机力学性能检测,以12 mm/min的拉伸速度进行室温力学性能测试。

(a)YD-500GE MIG焊机;(b)开坡口设备;(c) 电子万能拉伸机图3 试验设备(a)YD-500GE MIG welding machine;(b)beveling equipment;(c)electronic universal stretching machineFig.3 Experimental equipment

1.4 焊接工艺

表3为本试验的焊接工艺参数。其中编号1、2和3为无坡口试样焊接,编号P1、P2和P3为坡口试样焊接。表3中热输入的计算为:

Q=N×U×I/V

式中:Q为焊接热输入量(J/mol);U为电弧电压(V);I为焊接电流(A);V为焊接速度(cm/s);N为电弧的功率系数,本次计算取0.8。

(a) 焊接前;(b) 焊接后;(c) 取样位置图4 焊接前后试样及取样位置对照图(a)before welding; (b)after welding; (c) sampling locationFig.4 Sample before and after welding and comparison diagram of sampling location

表3 焊接工艺参数Table 3 Welding process parameters

2 试验结果与分析

2.1 力学性能检测结果

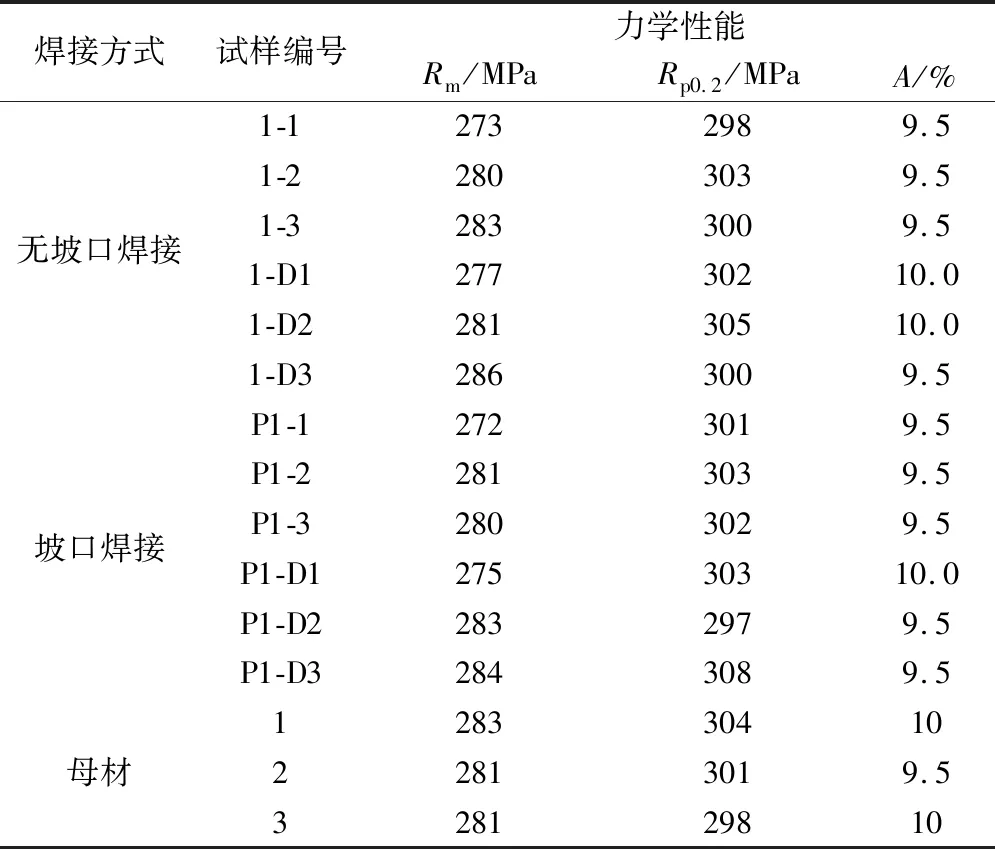

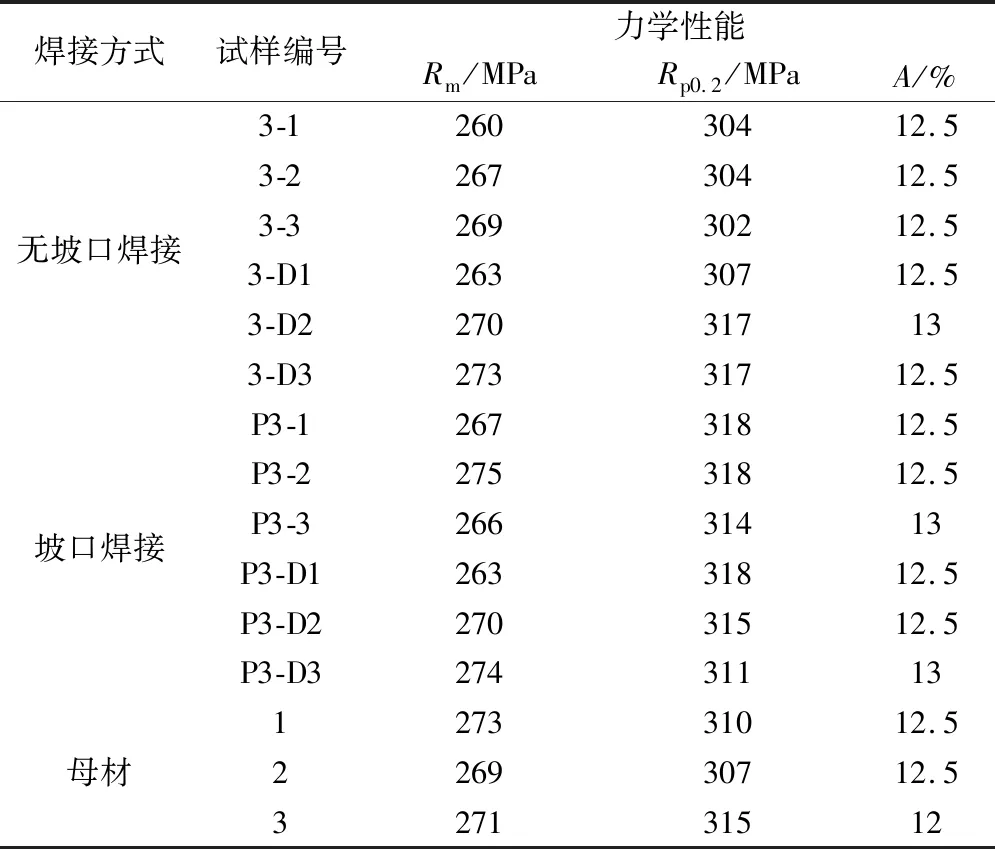

按照图4(c)取样后进行力学性能检测,结果如表4~6所示(试样编号中P代表开坡口焊接,D代表以焊缝为中心的对面相对位置)。

2.2 分析和讨论

通过表4~6的力学性能对比发现:6005A铝合金坡口焊接试样的力学性能低于母材,约20~30 MPa;6005A铝合金坡口焊接试样的屈服强度、抗拉强度略低于未开坡口焊接,约10~20 MPa。6061铝合金和6060铝合金焊接试样与母材的力学性能、开坡口焊接与未开坡口焊接试样的力学性能均无较大差异,在10 MPa以内。对比表3可知,不同合金焊接热影响区及外围母材的力学性能未受到焊接热输入的影响。

表4 6060铝合金焊接试样力学性能Table 4 Mechanical properties of 6060 aluminium alloy welded specimens

表5 6005A铝合金焊接试样力学性能Table 5 Mechanical properties of 6005A aluminium alloy welded specimens

表6 6061铝合金焊接试样力学性能Table 6 Mechanical properties of 6061 aluminium alloy welded specimens

对于铝合金焊接加热时,受焊接热的影响,接头焊缝区两侧依次为局部熔化区、淬火区、过时效区及母材金属,如图1所示。焊缝属于焊丝与基体熔化后的激冷结晶组织,在靠近焊缝的位置(局部熔化区),受焊接热的影响,温度高,晶粒粗化会导致力学性能降低。随着距离焊缝位置的远离,Mg和Si元素溶入基体中形成过饱和固溶体,焊件冷却过程中由于金属的导热快,产生淬火效应,形成粗大晶粒,导致力学性能降低。在离焊道较远的位置,焊接加热的温度超过原有的时效温度,但温度又未达到固溶的程度,会出现过时效效应,如图1所示的软化区,此时主要强化相Mg2Si在焊件冷却过程中发生聚集长大,导致性能下降[15]。

针对6060、6005A和6061铝合金的主要元素分别进行成分检测,检测结果见表7。6060、6005A和6061铝合金的Mg/Si值均小于1.73,这说明三种合金中Si含量过剩,当Mg过剩时会降低强化相Mg2Si在基体中的固溶度,导致合金时效强化能力不足;但过剩的Mg能提高合金的可焊性,但目前铝合金生产对强度也具有一定的要求,所以通常不会保证Mg过量。

表7 合金化学成分(质量分数,%)Table 7 Chemical composition of alloys (mass fraction,%)

由表7可知,当0.96≤Mg/Si≤1.70时,热影响区与母材力学相差较小;而当Mg/Si<0.9时,则会与母材出现略为明显的力学性能差异。根据Al-Si二元共晶相图可知,在共晶温度577 ℃时,Si在固溶体中的最大溶解度为1.65%,且溶解度随着温度的降低而减少,Si过剩通常会通过改变亚稳相Mg/Si比、尺寸、分布等促进β-Mg2Si相均匀分布,组织细化;但超过一定量的过剩Si,则会偏聚在晶界上增加合金的晶间腐蚀敏感性,从而降低力学性能。6060和6061铝合金均含有不超过0.3%的过剩Si,适量的过剩Si可溶于基体中,提高合金的力学性能。6005A铝合金超过0.3%的过剩Si,同时存在大于6060和6061铝合金的Mn含量,多余的Si会与Al、Mn形成AlMnSi相,该相的强化作用弱于Mg2Si相[16];过量的硅也会在相界处富集,与Al基体形成鱼骨状或不均匀形状粗大相,从而导致6005A铝合金的力学性能有所降低。

3 结论

1)开坡口焊接试样的焊道宽度大于未开坡口试样,焊接试样的力学性能未随着距离焊缝位置的远近而发生明显变化。

2)6060和6061铝合金距焊缝最近处力学与母材相差约10 MPa,其他较远位置几乎没有差异;而6005A铝合金焊接试样受较多的过剩Si和AlMnSi相的影响,距焊缝最近处与母材相差约20~30 MPa,其他位置力学性能要略低于母材的性能;但同一组焊接试样,不同位置差异不大。

3)6060和6061铝合金开坡口焊接与未开坡口焊接的力学性能无明显差异;而6005A铝合金开坡口焊接的力学性能要略低于未开坡口焊接,相差约10~20 MPa。

4)同一合金开坡口焊接与未开坡口焊接热输入不同,但力学性能数值差异不大,不同合金焊接试样的力学性能未受到焊接热输入的影响。