6082铝合金焊接件的氧化前处理工艺研究

2022-06-27任浩铭赵怀鹏刘昌明任玉宝

任浩铭,赵怀鹏,刘昌明,任玉宝,张 弟

(辽宁忠旺集团有限公司,辽宁 辽阳 111000)

铝作为用量仅次于钢铁的第二大金属,在国民经济发展中起到了重要的作用[1]。6082铝合金因其具有密度低、强度高、塑性好、耐腐蚀和良好的导电性、导热性、成形性、焊接性等特点,被广泛应用于我国高速列车与船舶领域[2-4]。为提升铝合金零部件的耐腐蚀性能,通常需进行表面防护处理,铝合金阳极氧化技术是目前应用最广泛表面技术,已大量应用于航空铝合金材料的表面防护[5-9]。对6082合金而言,焊接过程产生的热量会对后续的阳极氧化过程产生影响。本文通过调节氧化前处理工艺参数,解决焊接件黄线及晕圈等表面缺陷问题。

1 实验方法

1.1 实验材料

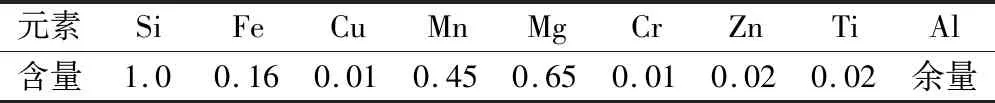

实验材料为6082铝合金挤压型材,其化学成分见表1。焊接采用MIG焊技术及5356合金焊丝。

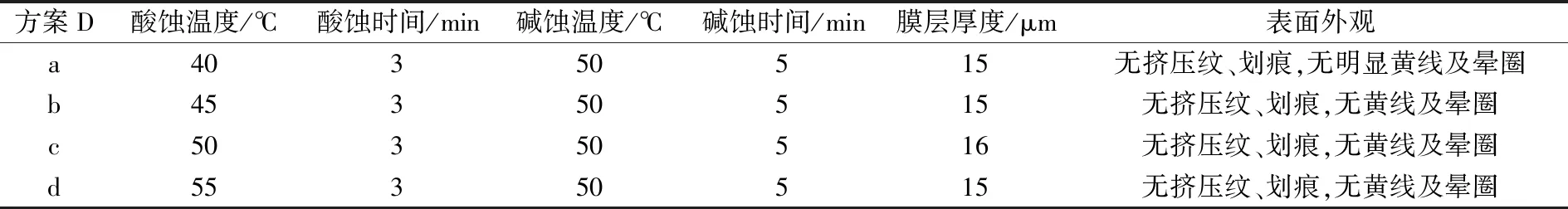

表1 6082铝合金化学成分(质量分数,%)Table 1 Chemical composition of 6082 aluminum alloy(mass fraction,%)

1.2 实验方法

氧化处理工艺流程为:脱脂→水洗→(酸蚀→水洗)→碱蚀→水洗→中和→水洗→氧化→水洗→封孔→水洗。

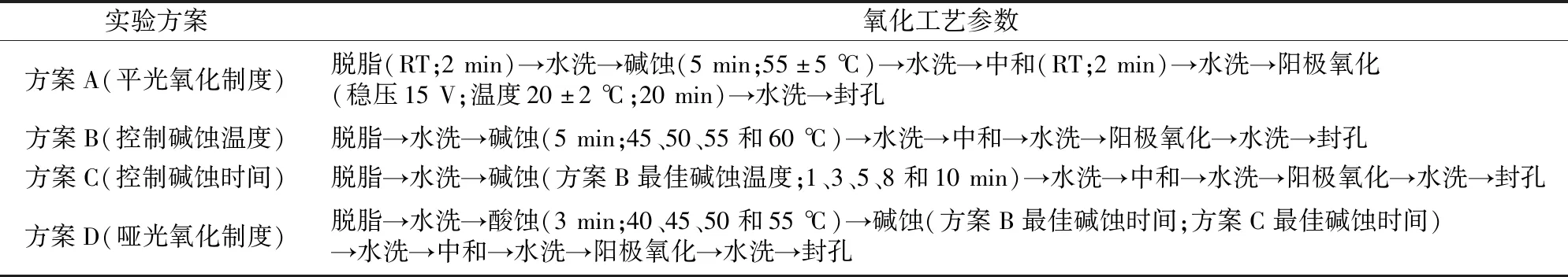

采用四种方案对6082铝合金焊接件氧化前处理工艺进行试验,具体工艺见表2。先按照现有平光氧化制度(方案A)进行试验,若效果欠佳,则进行方案B、C及D,观察氧化后效果,探究其最佳的前处理条件。其中NaOH碱蚀浓度为50~80 g/l,NH4HF2酸蚀浓度为12~16 g/l,H2SO4氧化浓度为180~200 g/l。

表2 实验方案及工艺参数Table 2 Experimental scheme and process parameters

对焊接件氧化后表面形貌和膜层厚度进行检测。参考标准GB/T 12967.6—2008《铝及铝合金阳极氧化膜检测方法 第6部分:目视观察法检验着色阳极氧化膜色差和外观质量》,采用目视方法对阳极化膜层外观进行检查。参考标准GB/T 4957—2003《非磁性基体金属上非导电覆盖层覆盖层厚度测量 涡流法》和GB/T 5237.2—2017《铝合金建筑型材 第二部分 阳极氧化型材》,采用涡流测厚仪(型号ED400)对氧化膜厚进行测试。

2 实验结果

2.1 方案A

采用平光氧化制度,依据方案A对6082铝合金焊接件进行氧化处理,具体的氧化工艺参数为:碱蚀时间5 min,碱蚀温度58 ℃;中和2 min;阳极氧化稳压15 V,温度20±2 ℃,时间20 min。

氧化处理后6082铝合金焊接件的外观形貌如图1所示。由图1可知,焊缝附近出现两条明显的黄色线条以及光亮晕圈(箭头标注位置)。实验过程中发现焊接件经碱蚀处理后,在热影响区位置会出现黄色的碱灰,该黄色碱灰经中和处理或擦拭后会消除,但氧化后在该位置复现黄线,其形状、尺寸与延伸状态与氧化前出现的黄色碱灰位置相同。

下一步将对前处理碱蚀工艺参数进行试验,淡化或去除焊缝附近黄线及晕圈。

2.2 方案B

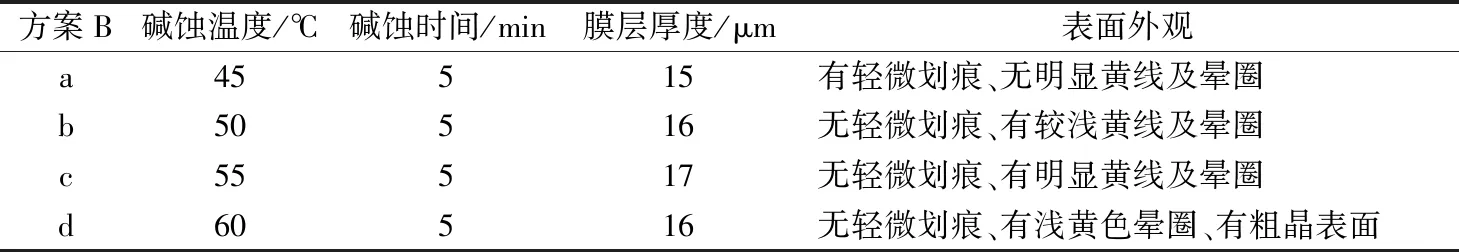

碱蚀处理对铝材的腐蚀是均匀的,可以去除表面的轻微划痕和机械纹等缺陷,使其表面光滑平整。碱蚀温度决定单位时间内去除缺陷的快慢。为了确定焊接件氧化前处理工艺的最佳碱蚀温度,获得最佳表面效果,按方案B进行工艺试验,不同碱蚀温度下6082铝合金焊接件的表面形貌如图2所示,氧化膜厚度见表3。

图1 试样氧化后表面形貌Fig.1 Surface morphology of sample after oxidation

由图2可知,焊接件氧化后膜层厚度均匀,透明度较好,表面光滑,无电烧伤现象出现。但所有焊接件氧化后在焊道附近位置均出现了不同程度黄线及晕圈。试验结果表明:随着碱液温度的升高,焊道附近热影响区位置氧化后黄线及晕圈显现程度逐渐增强;碱液温度较低时,难以去除表面划痕和机械纹等缺陷;碱蚀温度较高时,促使铝材表面出现组织缺陷。当碱蚀温度为50 ℃时,试样理表面缺陷及显现黄线程度相对较好。

(a)45 ℃; (b) 50 ℃; (c) 55 ℃; (d) 60 ℃图2 不同碱蚀温度下试样的表面形貌Fig.2 Surface morphology of sample at different alkali etching temperatures

表3 碱蚀温度实验结果Table 3 Experimental results of alkali etching temperature

2.3 方案C

碱蚀处理的时间直接影响氧化后型材表面的质量,为了确定最佳碱蚀时间,达到最佳氧化表面效果,按方案C进行工艺试验。不同碱蚀时间下6082铝合金焊接件的表面形貌如图3所示,氧化膜厚度见表4。

(a) 3 min ; (b) 5 min ; (c) 7 min ; (d) 9 min图3 不同碱蚀时间下试样的表面形貌Fig.3 Surface morphology of sample under different alkali etching time

表4 碱蚀时间实验结果Table 4 Experimental results of alkali etching time

试验结果表明,随着碱蚀时间的增加,黄线及晕圈的显现程度呈上升趋势,由浅黄色线到显黄线的转变过程;碱蚀时间短时,表面挤压纹、划痕等清除不完全,影响氧化膜层质量;碱蚀时间长时,氧化膜黄线晕圈明显,粗晶缺陷明显,影响产品外观。当碱蚀时间为5 min时,表面划痕清除效果较好,但膜层表面仍有较浅黄线及晕圈。

由上述实验可知,无法通过调整碱蚀工艺完全去除或遮盖焊接件氧化后表面出现的黄线及晕圈缺陷。因此,现考虑通过添加酸蚀前处理工艺对焊接件氧化后出现的黄线进行掩盖处理。

2.4 方案D

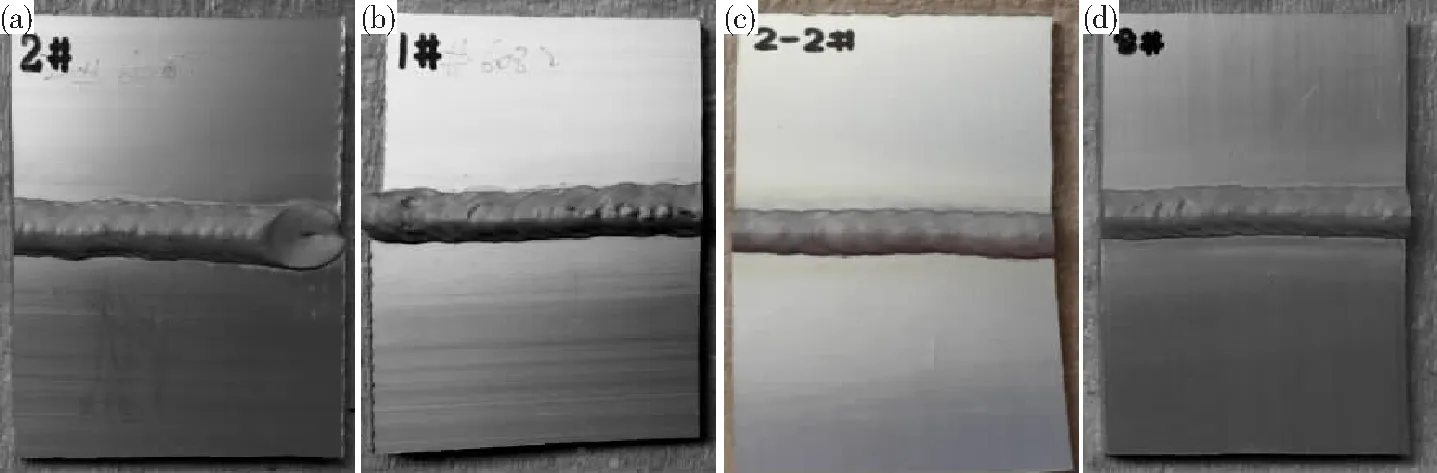

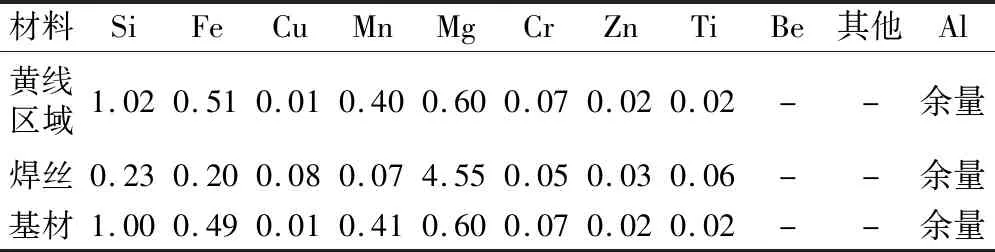

酸蚀处理是在平光氧化基础上另外增加的一道工序,是将脱脂清洗后的铝型材浸入到含有氟化氢铵的酸蚀槽中处理,在铝材表面生成一层氟铝酸盐,以获得均匀、细致的砂面效果,是掩盖表面缺陷的一种表面处理方式。通常酸蚀时间为3±0.5 min,因为酸蚀处理时间过长表面会附着一层氟铝酸盐,阻碍其与铝基体的反应。为了确定焊接件氧化前处理工艺的最佳酸蚀温度,达到最佳表面效果,按方案D进行工艺试验,不同酸蚀温度下6082铝合金焊接件的表面形貌如图4所示,氧化膜厚度见表5。

(a)40 ℃ ; (b) 45 ℃ ; (c) 50℃ ; (d) 55 ℃图4 不同酸蚀温度下试样的表面形貌Fig.4 Surface morphology of sample at different acid etching temperature

表5 酸蚀温度实验结果Table 5 Experimental results of acid etching temperature

试验结果表明:6082铝合金焊接件经不同酸蚀温度处理后,热影响区位置黄线缺陷基本不显现,表面无机械纹和划痕等缺陷,表面质量较好。采用酸蚀时间3 min、酸蚀温度40 ℃和碱蚀时间5 min、碱蚀温度50 ℃处理工艺对6082铝合金焊接件氧化后出现的黄线缺陷具有一定的掩盖作用。

3 分析

3.1 成分及组织对缺陷形成的影响

通过对焊接件进行宏观观察,出现黄线及晕圈位置基本与焊接件热影响区重叠。分别对焊接件的黄线区域(热影响区)、焊丝以及焊接基材(6082铝合金)进行SEM成分分析,结果见表6。

由表6可知,黄线区域的成分及含量与基材一致,说明焊接后热影响区的黄线缺陷与该位置的合金成分无关。通过对焊接机理进行分析,发现焊接过程中,循环热输入会导致焊缝附近热影响区位置出现晶粒长大现象,导致强化相析出,影响局部组织性能。本文试验中经氧化处理后,黄线区域表面未出现粗晶等晶粒粗大现象,但不排除组织变化对黄线缺陷生成的影响。

表6 成分分析结果(质量分数,%)Table 6 Composition analysis results(mass fraction,%)

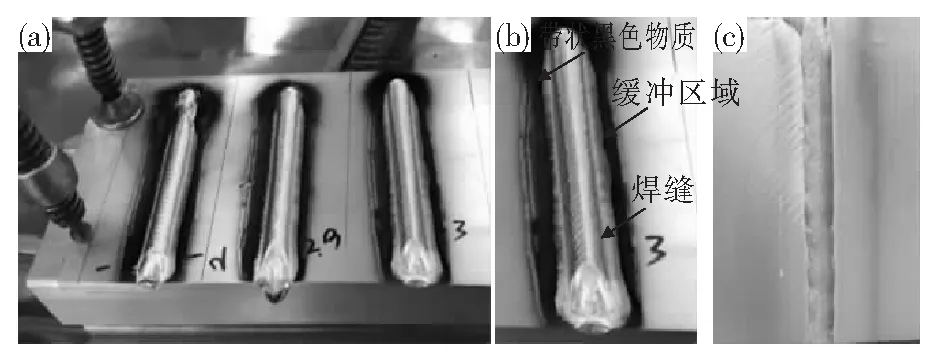

3.2 焊后表面黑灰对缺陷形成的影响

焊接过程中铝合金容易与氧气结合形成氧化膜或杂质,导热性和热膨胀性较高,焊接时易产生气孔、夹渣、很大的收缩应力、裂纹等缺陷[10]。因此,焊接过程中会采用惰性保护气体对焊缝进行保护,保护待焊金属免受其他气体和杂质的影响,确保焊接产品的质量。

图5 (a,b)铝合金焊接后表面及(c)氧化后表面形貌Fig.5 (a,b) surface morphology of aluminum alloy after welding and (c) surface morphology after oxidation

由图5可知,6082铝合金焊接后焊缝附近出现带状黑色物质,该区域与焊缝有一定距离;黑色物质与焊缝之间有一段颜色近于基材的缓冲区域。因焊接过程中惰性保护气体仅能在焊缝及附近的有限区域起到保护作用,处在保护气边缘的热影响区的表面受到循环高温影响,致使基材表面的镁等物质与空气中的氧气等其他杂质反应,生成MgO等氧化物,呈黑色;形成的黑色物质部分渗透入基体,在阳极氧化反应中与硫酸反应生成纯度较低的MgS,呈黄棕色。

4 结论

1)6082铝合金焊接件采用平光氧化制度时,碱蚀时间为5 min,碱蚀温度为50 ℃,可改善表面黄线及晕圈缺陷,有效去除表面划痕等缺陷。

2)6082铝合金焊接件采用酸蚀工艺时,酸蚀时间为3 min,酸蚀温度为40~45 ℃,可有效的掩盖表面黄线,掩盖效果较好。