低热值气双层多孔介质稳燃特性数值模拟

2022-06-27周仁杰张杰王玉娇王银峰

周仁杰,张杰,王玉娇,王银峰

(南京工业大学能源科学与工程学院, 南京 211816)

1 研究背景

瓦斯(主要成分为CH4)作为仅次于CO2的第二大温室气体,排放量约占全球温室气体排放总量的20%。大气中CH4的浓度远低于CO2,但CH4温室潜能指数是等量CO2的25倍。按照世界增温潜势计算,2018年煤炭、石油能源行业的CH4排放相当于1.0×1010t CO2,能源行业CH4减排对于保护环境具有重要意义。当前,低浓度(6%~30%)煤矿瓦斯的利用率仅约28 %,发展低浓度瓦斯利用技术具有重要的意义。根据气体燃料自身的低位热值可将气体燃料分为高热值气体(>15.07 MJ/Nm3)、中热值气体(6.28~15.07 MJ/Nm3)和低热值气体(<6.28 MJ/Nm3),其中低热值气体具有燃烧稳定性差、易熄灭和易吹脱等特点[1]。多孔介质燃烧技术能够高效稳定的燃烧低热值气体,具有温度分布均匀,辐射热效率高和燃烧稳定性好等一系列优点,受到越来越多研究者的关注。

PEREIRA[2]等人研究了预混合气体在多孔介质中燃烧和自由空间中燃烧的状况,发现在多孔介质中燃烧拥有更高的燃烧温度,而且燃烧温度与修正Lewis数、当量导热系数和孔隙率有关。XU[3]模拟了微尺度多孔介质燃烧器,通过回热装置设置,解决了微尺度燃烧器难以自维持火焰的难题。LIU[4]等研究表明火焰能否在多孔介质表面进行燃烧取决于瞬时气体流速与局部火焰传播速度之间的动态平衡关系。SONG[5]等人对甲烷在不同排列多孔介质中的燃烧进行数值模拟研究,发现多孔介质的排列方式会显著影响火焰稳定极限。BUCKMASTER[6]等人发现气体流量会影响火焰的稳定性与火焰面的位置。AKBARI[7]等人对多孔介质燃烧器中的预混合燃烧进行了数值研究,发现当量比增加时燃烧器的稳燃范围扩大。

此外,双层多孔介质结构有助于提高火焰在多孔介质中燃烧的稳定性。HSU[8]等人发现火焰可以有效稳定在两个不同孔隙率的陶瓷块之间或其附近。KUIKARNI[9]等人研究表明,两段多孔燃烧器的上游部分应具有低导热系数、低对流换热系数、低孔隙率、短长度以及高辐射衰减系数;而下游部分应具有高导热系数、高对流换热系数和中等辐射衰减系数。MISHRA[10]研究了双层多孔介质内的预混燃烧和气固之间换热,结果表明较小的孔特征长度意味着较高的体积对流换热系数,在更短的时间内即可达到热平衡。HUANG[11]等人数值模拟了低热值气体在填充颗粒型双层多孔介质燃烧器中的燃烧特性,表明上游对流换热系数对燃烧性能的影响较大。GAO[12]等人研究了沼气在填充颗粒的双层多孔介质燃烧器中的燃烧,发现随着CO2含量的增加,火焰稳定极限降低。

目前对于多孔介质中的燃烧模拟,研究的对象多以纯燃料为主,并且多采用规则的固体颗粒堆积而成的多孔介质燃烧器。泡沫型多孔介质作为一种重要的多孔介质,其拥有更高的比表面积与孔隙率,因此有必要对低热值气体在泡沫型多孔介质燃烧器中的燃烧进行模拟研究。本文基于泡沫陶瓷单位体积的表面积计算公式对其压力降系数[13]进行修正并选择随温度变化的比热容计算公式,依据Fluent软件建立双层多孔介质燃烧器二维稳态双温数学物理模型,通过改变低热值燃气当量比与流量,研究其稳燃流量极限、火焰面结构及温度分布特征,获得低热值气体在双层多孔介质交界处的稳燃特性。

2 模型建立

2.1 物理模型建立

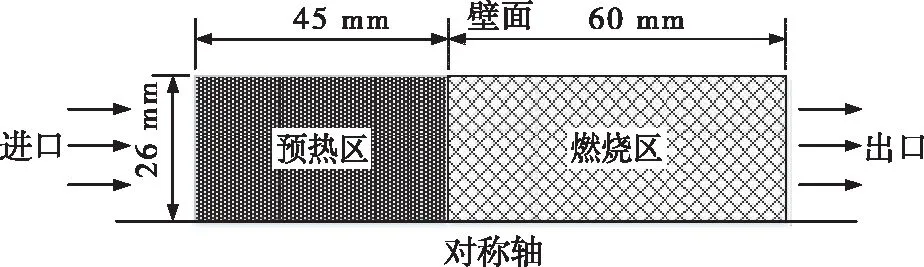

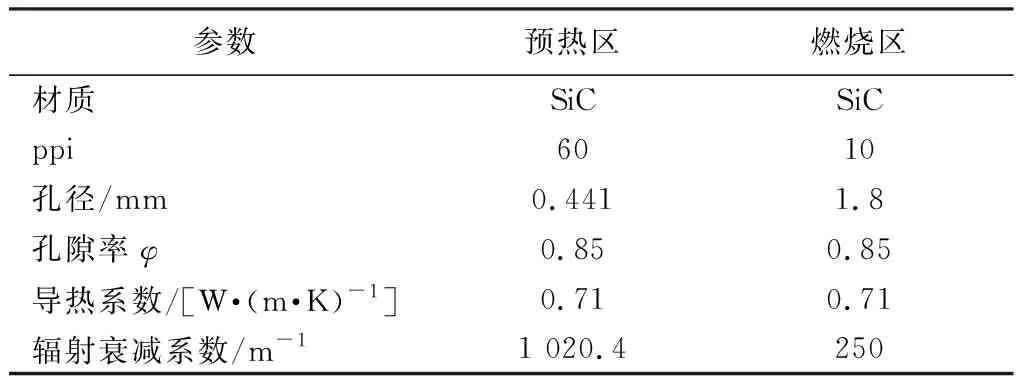

如图1所示建立双层多孔介质燃烧器的物理模型,燃料采用15 % CH4和85 % N2的混合气,燃烧器圆筒内径为52 mm,高为105 mm,内部填充两层多孔介质分为预热区和燃烧区。预热区厚度45 mm内部填充60 ppi(每英寸孔数),碳化硅泡沫陶瓷;燃烧区厚度60 mm内部填充10 ppi,碳化硅泡沫陶瓷。燃烧器内部填充的两种多孔介质性质参数见表1[14]。

图1 双层多孔介质燃烧器的物理模型

表1 多孔介质性质参数

2.2 简化假设与控制方程

在建立数学模型时,根据实际特点进行如下假设:

1)预混气体视为不可压缩的理想气体;

2)忽略气固间辐射传热,多孔介质内部的固体辐射传热采用有效导热近似;

3)燃烧室壁面无滑移,重力影响忽略不计;

4)多孔介质视为一种均匀的各向同性的材质,忽略多孔介质弥散效应;

5)采用甲烷-空气两步化学反应机理。

结合以上的基本假设,并采用体积平均法对自由空间内反应流的通用控制方程进行修改,得到多孔介质中燃烧模型的各个基本方程。

(1)连续性方程。

∇·(φρgu)=0

(1)

式(1)中,φ为泡沫陶瓷多孔介质材料的孔隙率;ρg为气体密度,kg/m3;u是气体速度矢量,m/s。

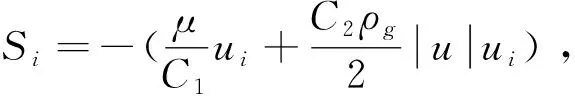

(2)动量守恒方程。

∇·(φρguu)=-φ∇p+∇·(φτ)+Si

(2)

(3)

式(3)中,φ为孔隙率;Sv为泡沫陶瓷单位体积的表面积;dp表示为压力差,Pa;L表示为长度,m;α和β值根据RICHARDSON[16]等人给出的实验关系式确定:

(4)

(5)

式(5)中,dm为多孔介质孔径。

(3)组分守恒方程。

(6)

(4)能量守恒方程。

Fluent中嵌入的多孔介质燃烧模型分为热平衡模型和非热平衡模型,对应于单温模型和双温模型。单温模型认为燃烧时气体温度和固体温度相等,处于热平衡状态。而双温模型认为预混气体在多孔介质中燃烧时气体燃烧和多孔介质固体间有一定的温差。由于预混气体在多孔介质内燃烧时气固温度不同,且气固间存在强烈的对流换热,因此需要在Fluent中启用非热平衡模型并对其加以修改。

1)气体能量方程。

∇·[φu(ρgCgTg+p)]=∇·(λeff-g·∇Tg)-

(7)

(8)

式(8)中,λg是气体混合物的导热系数;DT,i为热扩散系数,根据如下经验系数组成的关系式进行计算[18]:

DT,i=-2.59×10-7

(9)

式(9)中,hv为多孔介质固体骨架与气体间的体积对流换热系数,根据如下公式进行计算[19]:

Nu=CRem

(10)

2)固体能量方程。

∇·(λeff-s·∇Ts)+hv(Tg-Ts)=0

(11)

式(11)中,λeff-s为固体多孔介质的有效导热系数,λeff-s=(1-φ)λs+λrad,λs是多孔介质的导热系数,λrad是多孔介质燃烧器内通过ROSSELAND扩散近似法得到的泡沫陶瓷的辐射换热系数,可以通过下面表达式进行计算[20]:

(12)

式(12)中,σ为斯特藩-玻尔兹曼常数,σ=5.67×10-8W/(m2·K4),βs为多孔介质辐射衰减系数;Ts为固体温度,K;Cp为多孔介质固体定压比热容,J/(kg·K),根据如下公式计算[21]:

Cp=25(20.558 59+64.579 62Ts,1-

Cp=25(46.902 22+5.845 968Ts,1-

(13)

(5)不可压缩理想气体状态方程。

(14)

式(14)中,pop为操作压力,pop=101 325 Pa;R为理想气体常数,R=8.314 J/(mol·K);Mw为气体相对分子质量。

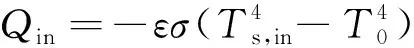

(6)辐射热效率。

定义燃烧器出口辐射热效率为燃烧器出口端的热辐射功率与预混气的输入功率的比值,计算公式如下[22]:

(15)

式(15)中,分母为燃烧器热负荷,VCH4为预混气体中CH4流量,m3;LHV为甲烷的热值,取为35.9 MJ/m3;Qout为燃烧器出口向外的辐射传热量:

(16)

式(16)中,A为燃烧器出口截面积,m2;ε为碳化硅泡沫陶瓷表面的法向发射率,取0.9;σ为玻尔兹曼常量,其值为5.67×10-8W/(m2·K4);Ts,out为燃烧器出口端表面温度,K;T0为环境温度,K。

2.3 边界条件与模型设置

入口边界条件:

(17)

进口当量比区间0.45~0.7,当量比步长取0.05;流量区间取4.4~26.4 L/min,流量步长取2.2 L/min;当量比φ根据如下公式进行计算:

(18)

式(18)中,VCH4和Vair分别为甲烷和空气相应的体积流量,L/min。

出口边界条件:

(19)

假设燃烧器出口的变量梯度均为0。

壁面处边界条件:

Qwall=-hwall(Ts,wall-T0)

(20)

假设固体壁面为无滑移边界条件,壁面散热系数hwall=5 W/(m2·K)。

在求解过程中,采用组分输运的层流有限速率模型求解燃烧反应过程,使用甲烷空气两步反应机理;混合物的密度按不可压缩理想气体定律计算,比热容按混合定律计算,动力粘度和导热系数按各个组分的质量加权平均计算,质量扩散率和热扩散系数按分子运动论计算;各个组分的比热容按温度的分段多项式进行计算,动力粘度和导热系数按分子运动论计算;模型中求解方法采用Coupled算法,离散格式采用二阶迎风格式,解的收敛程度根据控制方程残差值来判断,连续性方程残差取值为10-5,其余为10-6。

3 结果与讨论

3.1 稳燃范围

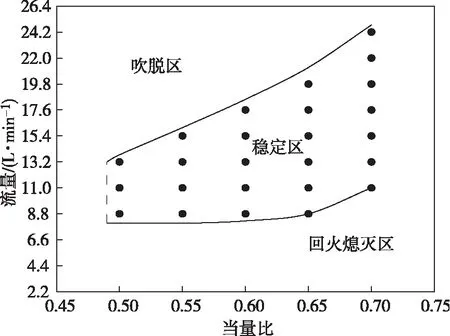

当火焰面处于稳态时,火焰速度等于预混气体在多孔介质内部的流动速度。火焰稳燃流量极限定义为在给定当量比下,多孔介质内部火焰能够维持的最大和最小火焰速度,低于稳燃流量下限,火焰将发生回火或者熄灭,高于稳燃流量上限,将发生火焰的吹脱,图2为不同当量比下火焰的稳燃流量极限。由图2可以看出:预混气体当量比小于0.5时,火焰不能够在多孔介质中燃烧;预混气体当量比大于0.5时,在一定的流量区间内燃烧能够稳定在双层多孔介质的交界面处,当流量低于稳燃的流量下限,火焰将在预热区内燃烧或者发生熄灭,当流量高于稳燃的流量上限,火焰将被逐渐冲出多孔介质;随着当量比的增加火焰稳燃的流量范围也相应增加,火焰稳燃的流量上限由13.2 L/min增加到24.2 L/min;下限由8.8 L/min增加到11 L/min。原因是随着当量比的增加,火焰的燃烧条件逐渐改善,因此火焰速度也随之增加,火焰面呈现向上游进口方向移动的趋势,为保持火焰面的稳定,此时需要更高的气体流量才能够防止火焰回火,同时由于火焰速度的增加,需要更高的气体流量才能够使得火焰面向下游出口方向移动,发生火焰的吹脱。此外还可以发现:当量比对火焰稳燃流量上限的影响较大,而火焰稳燃流量下限随当量比的变化幅度相对较小。

图2 不同当量比下火焰稳燃流量极限

3.2 温度分布特性

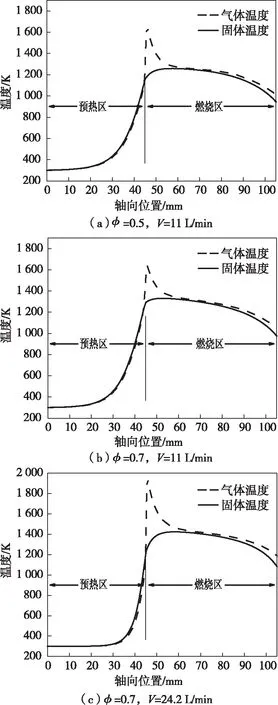

图3为气体不同当量比与流量下燃烧器内部的气相温度分布云图。由图3可以看出:三种工况下火焰面均能稳定在双层多孔介质的交界面处,火焰面呈现为较薄的平面火焰。这是由于在预热区辐射衰减系数较高,相对于燃烧区多孔介质导热能力较弱,因而热量回流能力较弱,使得火焰呈现往下游方向移动的趋势;而在燃烧区辐射衰减系数较低,多孔介质导热能力较强使得热量回流能力较强,火焰面呈现往上游方向移动的趋势,因此在两种趋势相互作用下火焰能够稳定在双层多孔介质的交界面处。此外还可以发现:当量比为0.5、流量为11 L/min和当量比为0.7、流量为24.2 L/min时,预热区多孔介质中心温度较低而边缘温度较高,当量比为0.7、流量为11 L/min,预热区多孔介质中心温度较高而边缘温度较低。这主要是由于当量比为0.7、流量为11 L/min的工况接近稳燃的流量下限,气体被多孔介质充分预热,即将发生火焰的回火。气体不同当量比与流量下燃烧器沿中轴线的气固温度分布见图4。

图3 不同工况下燃烧器内部气相温度分布云图

从图4中可以看出:随着燃烧器热负荷的增加,使得燃烧产生的热量不能够及时传递给多孔介质,火焰面处气固温差逐渐由466 K增加到674 K;在燃烧区气体温度高于固体温度,而在预热区固体温度高于气体温度,并且在靠近火焰面的区域多孔介质温度梯度较大。这是由于多孔介质燃烧独特的热量回流机制:燃烧放出的热量,使得火焰面后燃烧区的气体温度高于固体温度,形成对高温气体的散热作用,降低燃烧的峰值温度;而又因为固体多孔材料较好的导热能力,使得火焰面前预热区的固体温度高于气体温度,形成对低温气体的预热作用,提高了气体的火焰燃烧速度。此外还可以发现:在燃烧区沿着燃烧器轴线方向气固温差呈现先减小后增加的趋势,最低可减少到8 K的温差;在燃烧器出口由于与外界环境直接的辐射传热,气体和固体温度下降幅度增加,其中固体温度下降幅度更大,出口处气固温差为73~107 K。

图4 气体不同当量比与流量下燃烧器沿中轴线的气固温度分布

3.3 燃烧辐射热效率

不同当量比下燃烧器出口温度与辐射热效率随气体流量的变化关系见图5。由图5可以看出:随着气体当量比与流量的增加,燃烧器的热输入逐渐增加,燃烧器出口温度由925 K升至1 085 K,但是辐射热效率呈现逐渐下降趋势由38.4 %降低至20.9 %,辐射热效率最高可达38.4%。这是由于随着燃烧器热输入的增加,燃烧产生的热量不能够及时传递给多孔介质,燃烧器散热损失(排烟损失以及壁面散热损失)所占的比例逐渐增加,使得燃烧器的热效率逐渐降低。因此,在设计多孔介质辐射燃烧器时,合理选择气体流量,较低的气体流量,拥有较高的辐射热效率,但是辐射温度较低;较高的气体流量,拥有较高的辐射温度,但是辐射热效率偏低。

图5 不同当量比下燃烧器出口温度与辐射热效率随气体流量的变化关系

4 结语

本文构建了适用于低热值气体的双层多孔介质燃烧模型,对不同当量比与流量下的工况进行数值模拟研究,主要结论如下:

(1)当量比一定时,在一定流量范围内燃烧能够稳定在双层多孔介质的交界面处,燃烧的最低当量比可达到0.5;随着当量比的增加,火焰稳燃的流量上下限均增加,且火焰稳燃的流量区间也相应增大。

(2)当燃烧稳定在双层多孔介质的交界面时,火焰为较薄的平面火焰;在火焰面处存在466~674 K的气固温差,沿着气流方向气固温差呈现先减小后增加的趋势,最低可减少到8 K的温差,出口处气固温差为73~107 K。

(3)随着气体当量比与流量的增加,燃烧器的热输入逐渐增加,燃烧器出口温度由925 K升至1 085 K,而辐射热效率由38.4 %降至20.9 %。