寒冷地区高速铁路轨道基础施工质量控制研究

2022-06-26张凡

张凡

(中铁二局集团有限公司,四川 成都 610031)

北方寒冷天气,因各材料性能和浇筑质量受温度影响大,质量事故发生率较高,如何保证寒冷极端天气无砟轨道基础混凝土施工质量,确保铺轨工作按节点时间介入和控制施工成本是个需重点攻克的课题。基于此,需要参照JGJ/T 104—2011《建筑工程冬期施工规程》[1]对材料选用、配合比设计、搅拌时间、出机温度、运输方法及时间、入模温度、浇筑施工、养护每个环节都进行严格精准控制。本文以鲁南高铁QHTJ-3标冬期无砟轨道工程施工为例,介绍一种寒冷极端天气下轨道基础混凝土施工质量精准控制技术的研究与应用。

1 工程概况及冬期无砟轨道施工范围

鲁南高铁QHTJ-3标位于济宁市嘉祥县,菏泽市巨野县、郓城县,起讫里程DK329+660.39(梁宝寺铁路特大桥台尾)—DK373+518.36(鄄郓河特大桥第476#墩),正线长度42.873 km。鲁南高铁QHTJ-3标项目部主要负责DK329+660.390—DK373+518.360范围85.7单线公里底座板施工、84.26单线公里CRTSⅢ型轨道板铺设及0.71单线公里双块式无砟道床施工,无砟道岔底座8组。

根据济宁及菏泽地区的天气状况,每年11月底进入冬期施工。作为首铺段,为保障铺轨介入时间和进度,标段内有40铺轨公里轨道工程须进行冬期寒冷施工,主要施工工点部位有梁宝寺铁路特大桥、区间路基(DK341+577—DK345+097)、巨野北站、郓巨河特大桥及鄄郓河特大桥轨道工程的底座板、自密实混凝土和铺板施工及巨野北站内双块式底座及道床板施工。

2 冬期寒冷施工特点

冬期施工最显著的特点是环境温度低、相对湿度较小,这些对于新拌制的混凝土及初凝后的混凝土的强度增长极为不利,对轨道板的自密实混凝土灌注有很大的影响。冬期施工的不利影响如下:①冬期混凝土施工,环境温度低,混凝土水化反应慢,混凝土升温缓慢,对混凝土拌制、运输、浇筑、振捣、后期强度增长都极为不利。②冬期自密实混凝土由于环境温度低,混凝土灌注后呈板状,且自身厚度与体积小,浇筑成型后强度增长缓慢,冻结后直接影响混凝土强度增长,可能导致自密实与轨道板离缝。③自密实混凝土泵送过程中,由于泵管较细较长,混凝土经过泵送后温度损失较大,容易导致混凝土泵送过程中受冻。④轨道工程施工位于桥上,温度较低,风速较大,在低温状态下工作,人员反应速度和工作状态都将受到极大影响。因此,为保证施工生产进度、工程质量、安全,冬期施工必须参照Q/CR 9605—2017《高速铁路轨道工程施工技术规程》[2],首先进行底座板和自密实混凝土施工工艺试验,如图1所示,然后根据试验结果调整优化混凝土生产、运输、浇筑、养护全过程工序,落实可靠的措施来保证生产顺利、质量优良。

图1 工艺试验

3 轨道基础混凝土冬期施工质量精准控制技术及保温养护措施

3.1 施工质量精准控制技术

首先通过分析济宁和菏泽地区近5年最不利极端天气后,参照Q/CR 9605—2017《高速铁路轨道工程施工技术规程》[2]、TB 10424—2018《铁路混凝土工程施工质量验收标准》[3]、TB 10754—2018《高速铁路轨道工程施工质量验收标准》[4]、Q/CR 596—2017《高速铁路CRTSⅢ型板式无砟轨道自密实混凝土》[5]、TB/T 3275—2018《铁路混凝土》[6]、JGJ/T 104—2011《建筑工程冬期施工规程》[1],计算出混凝土拌和物热工系数、拌和用水加热功率、保温设备配备。然后拟定以下施工技术措施。

3.1.1 砂石料仓封闭

施工前备足所需的骨料,对骨料合格仓进行全封闭,料仓进出口采用篷布封闭,在无运输车辆出入的情况下,严禁将进出口敞开,防止冷空气进入料仓。料仓前后设排水设施,防止雨雪溶化后灌入堆料中,因气温低,使骨料凝结成块。

3.1.2 拌和水及外加剂

为防止供水管道冻胀破坏,保障拌和用水的需求,拌和站供水管道采用保温材料包裹。拌和站用储水箱置于封闭彩钢房内,水箱外围采用保温材料包裹,减少水加热后的热量散失,拌和用水采用电热棒加热的方式来保证温度。

外加剂储存罐置于全封闭彩钢棚内,并在彩钢棚内安装空调及油汀,以加热空气保温,防止出现冻结结晶的情况,因外加剂与水混合后进入搅拌机,原则上不考虑对外加剂进行加热。

3.1.3 骨料存放

河砂及碎石存放于全封闭料仓内,料仓内配置3台30 kW工业暖风机,保证仓内温度不低于5℃。待检仓储备2 d准备使用的骨料,确保骨料进入合格仓前不出现冻结的情况,混凝土开盘前检查合格仓内的骨料存量是否满足本次拌和使用需求,储量不足不得开盘进行混凝土拌和。

3.1.4 钢筋存放和焊接

冬期钢筋必须做好下垫上盖,钢筋焊接前,必须做好防风雪措施。

3.1.5 混凝土搅拌机

搅拌机封闭在彩钢房内,彩钢房内安装空调及油汀升温,保证搅拌机彩钢房内温度不低于10℃,同时使用保温防火棉或防火棉被对搅拌机出料口周围进行包裹。储料斗在封闭砂石料仓内,采用暖风机对料仓升温,以达到砂石料及储料斗升温的目的,并在离地面500 mm处设置温度检测点,每昼夜测温不少于4次。每次搅拌前和搅拌完成后,将斗内多余的砂石料全部放出,并清洗搅拌机,清洗干净后不存水,防止冻结。

3.1.6 混凝土拌制

调整混凝土配合比,确保混凝土性能满足冬期施工要求。精确控制混凝土配合比,拌和水用量应扣除骨料中和外加剂溶液中的水分。投料前,先用热水冲洗搅拌机,为避免水化热损失过早,应先将骨料和水进行均匀搅拌,待温度降至60℃后,再加入水泥、粉煤灰进行搅拌,禁止将80℃以上的拌和水与水泥直接接触,以免发生假凝现象,骨料中不得有雪块、冻块,拌制时间不得低于180 s。试验室定期观测拌和用水、混凝土出机和入模温度。若温度不达标,后台调整拌和水温,确保混凝土入模温度符合规范不低于5℃的要求。同时为降低和防止混凝土冻害,冬期施工选用较小的水灰比和较低的坍落(扩展)度。冬施期间底座混凝土和自密实混凝土配合比如表1和表2所示。

表1 冬施期间底座混凝土理论配合比

表2 冬施期间自密实混凝土理论配合比

3.1.7 混凝土运输

混凝土的运输过程要快装快卸,尽量缩短运输过程时间,避免罐车停靠等待。同时,为有效降低运输过程中的温度损失,罐车体需用保温材料包裹。

3.1.8 混凝土浇筑

混凝土浇筑前后工作参照Q/CR 9605—2017《高速铁路轨道工程施工技术规程》[2]施工,混凝土浇筑采用天泵泵送,混凝土入模温度不得低于5℃。在浇筑过程中为避免受冻,可根据施工情况增加天泵配置,保证浇筑过程全部在白天温度较高时进行,并采取边浇边盖的方式。

浇筑前需对模型进行预热,模型预热采用暖风机吹送热风的方式进行。底座及自密实浇筑完成后,及时进行覆盖保温。浇筑选在白天气温较高的时段进行。浇筑采用混凝土罐车+天泵泵送+中转仓布料的方式组织混凝土的施工,各环节紧凑有序,保证浇筑连续性,缩短了混凝土的运输和卸料等待时间,从而减小混凝土温度损失。同时,为减少天泵及灌注设备的温度损失,保证混凝土的灌注设备正常使用,天泵、中转仓等灌注设备采用包裹保温材料的方式进行,以确保混凝土不受冻。

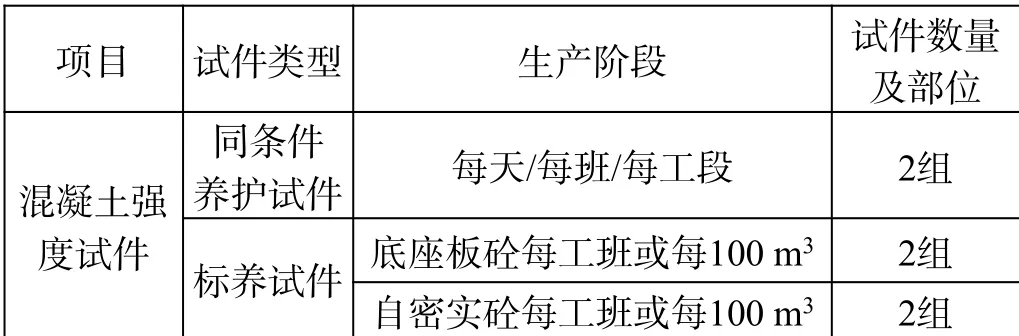

3.1.9 试件留置

除按规范取样制作混凝土试件外,还应按养护和拆模的需求制作同条件试件,冬期施工期间同条件试件留置组数如表3所示。

表3 混凝土试件制作要求

3.1.10 轨道板精调

轨道板精调后,环境温度变化超过15℃应进行复测重调。

3.2 养护保温措施

底座和自密实混凝土养护保温参照TB 10754—2018《高速铁路轨道工程施工质量验收标准》[4]、JGJ/T 104—2011《建筑工程冬期施工规程》[1]实施。

3.2.1 底座混凝土养护

底座混凝土收面完成后,采用塑料膜进行覆盖,薄膜上铺设电热毯,电热毯上覆盖保温防火棉被并包裹防雨篷布。底座混凝土浇筑完成后,通过电热毯进行保温养护,养护时间不得低于14 d,覆盖保温时间根据同条件混凝土试件强度进行确定,保证底座混凝土强度达到设计强度的70%之前不受冻,且养护温度不宜高于40℃。底座板保温养护如图2所示。

图2 底座板保温养护

3.2.2 自密实混凝土养护

经综合对比分析,自密实混凝土施工预热及保温措施宜选用“单线小暖棚,棚外灌注混凝土”的方式。

保温暖棚支架强度、刚度和稳定性应良好,连接牢固,能承受施工荷载,并具备防风措施(可采取缆风绳固定)。支架采用拼装的方式,具备最大超高段所需调节高度,便于拆卸和重复使用,也可采用吊车分节段整体倒运。覆盖用保温材料应阻燃且防风,同时根据桥面轨道板型号,设置灌注、观察和排浆孔预留位置。预留位置应具备封闭和开启功能。保温暖棚预热采用暖风机加热。应保证自密实混凝土在灌注前棚内温度不低于5℃。保温棚具体结构尺寸如图3所示。

图3 自密实暖棚结构尺寸图(单位:mm)

保温棚支架采用方钢制作,尺寸根据梁上具体板型进行布置,如图4所示。保温材料分两层:外层采用防雨篷布,内层采用保温防火棉被。保温棚内温度宜控制在10~25℃内,温控安装在养护棚外侧,以便观察棚内温度,防止设备故障,导致棚内温度过低,造成质量问题。自密实混凝土养护时间不得低于14 d,具体拆除加温养护措施根据混凝土同条件试件抗压强度进行确定。自密实混凝土养护做好现场温度检测,保证自密实混凝土强度达到设计强度70%之前不受冻。

图4 方钢保温棚

3.2.3 测温监控

建立温度监测体系,对施工环境、原材料、混凝土拌和料、混凝土出机、混凝土入模、混凝土养护等温度进行监测,针对变化情况,适时调整防寒保温措施。设专人负责,并于测温前组织培训和交底。在局部温度过高、温度变化加大、容易散失热量、构件易受冻的位置布置测温孔点。

测量原材料温度。开盘前4 h,测量水泥、粉煤灰、骨料、外加剂温度,开盘前1 h测量拌和用水温,根据热工计算和实际试拌确定的温度参数,采取加热措施,保证原材料使用前的初始温度符合要求。原材料的温度监测每工作班不少于4次。

在浇筑地点对施工环境温度进行监测,观测最高和最低气温,每日06:00、14:00、22:00测量室外气温,求平均值计算昼夜平均气温。初次测温,在21:00至次日06:00,1 h一次,得到最低气温时点和温度值,以后每日测量最低气温时点和前后1 h的温度值,以确定当日最低气温。

混凝土拌制过程中,拌和机工作环境温度不得小于10℃,需对每车拌和物出机温度进行检测。

混凝土到达浇筑现场后,现场施工负责人对出罐温度进行测量。并与其出机温度进行对比,从而计算在运输过程中的混凝土温度降低值。

在混凝土灌注过程中,现场负责人对工点环境、工作面和混凝土入模等温度进行监测,每工作班不少于4次,并与出罐温度对比,以便计算在浇筑过程中的温度降低值。

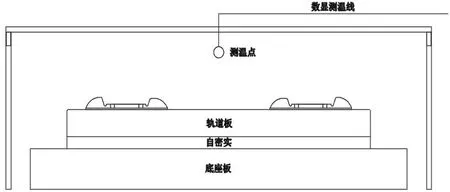

底座混凝土每个施工段设置3个测温点,自密实混凝土在每孔梁的梁端及跨中位置设置3个测温点,在升降温期间每1 h观测一次,在恒温期间每2 h观测一次。升温期间每小时温度变化不大于10℃,降温期间每小时温度变化不大于5℃。自密实养护暖棚测温点布置示意图如图5所示,测温点纵向布置示意图如图6所示。

图5 自密实养护暖棚测温点布置示意图

图6 测温点纵向布置示意图

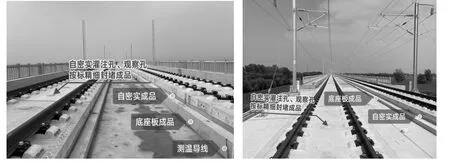

在混凝土养护期间,对结构物外采用温度计、数显测温探头和红外线测温仪进行温度监控。采用蓄热法养护时至少4 h测量一次温度,采用暖棚养护时,升降温阶段1 h测量一次,恒温期间2 h测量一次。数显测温仪、红外线测温仪、现场测温、轨道基础成品分别如图7、图8、图9、图10所示。

图7 数显测温仪

图8 红外线测温仪

图9 现场测温

图10 轨道基础成品

4 结语

综上所述,在“八纵八横”高铁网加密成型战略布局下,为确保民生工程和交通强国梦的尽早实现,寒冷地区冬季施工难以避免,确保冬季施工质量是必须攻克的难题。本文讨论了铺轨作业前,轨道基础混凝土冬期施工质量控制措施,通过从混凝土原材料、生产拌制、运输、浇筑、养护等各环节把控,克服了寒冷地区混凝土易冻结、施工质量不可控、返工率高、成本投入大等不利条件,有力保障了轨道基础施工进度和质量,一次通过了建设单位组织的达标验收,施工质量一次成优,在工期压力巨大的情况下,顺利保障了首铺段按计划推进。较传统覆盖和搭设炭火暖棚蓄热法,该技术在材料周转利用、节能环保、施工进度和质量控制上有明显优势,值得推广。